VARP8 型电弧炉动密封的更换方法

祁毅力,张 澜,陈 强,曹轶轲,赵 康

(西部超导材料科技股份有限公司 特种钛合金制备技术国家地方联合实验室西安市特种钛合金制备及仿真技术重点实验室,陕西西安 710018)

0 引言

钛元素化学性质活跃,能在高温下与氧、氢、氮及其他气态化合物发生反应。大量气态化合物被钛吸收而生成钛的化合物,引起钛材料的严重缺陷。在一定条件下的真空熔炼,可以使钛及钛合金的脱气、分解、挥发和脱氧过程比大气条件下进行得更加充分,能够获得更好的精练效果。因此,目前工业化生产钛及钛合金的主要方式为真空熔炼,所使用的主流设备是真空自耗电弧炉[1-2],它具有加热速度快、温度均匀、热效率高等优点。在真空自耗电弧炉的工作过程中,电极杆和炉体之间需要采用动密封来保持真空状态,避免气体泄漏。其中,电极杆动密封的质量和性能直接影响电弧炉的使用效果和寿命。

1 动密封的原理和功能

电极杆动密封是在电极杆和炉体之间采用的一种密封装置,用于保持炉室内的真空状态,并避免气体泄漏。电极杆动密封通常由密封压盖、尼龙套、波纹管等部分组成。当电极杆在工作过程中移动时,动密封保持静止状态。电极杆动密封的密封性和耐磨性对电弧炉的使用寿命有着至关重要的影响。为保证钛合金铸锭的品质和使用性能,在其熔炼过程中要保证真空状态的稳定性[3],因此炉室内的真空环境变得尤为重要。其中,动密封[4]作为真空自耗电弧炉关键的真空连接组件,在静态炉室与动态电极杆之间的密封方面发挥着重要作用。

在正常熔炼过程中为保证过程参数的稳定性,伺服电机控制电极杆以一定的速度上升、下降,调节自耗电极与熔池的距离,从而保持熔化电压和熔化速度的稳定。在此过程中,动密封中的密封组件相对炉室一直处于运动状态,由于炉室与外界存在压力差,这种工作条件对动密封的性能造成很大的考验。若其密封能力降低,将直接影响真空系统的抽空效率及钛合金铸锭的质量。在实际生产过程中,动密封内部的密封组件由于长期的摩擦运动会造成一定的磨损,从而导致抽空时长增加、漏率过大、熔炼过程中掉真空污泥等现象,因此,要及时更换密封组件来保证设备的可靠性以及真空度。

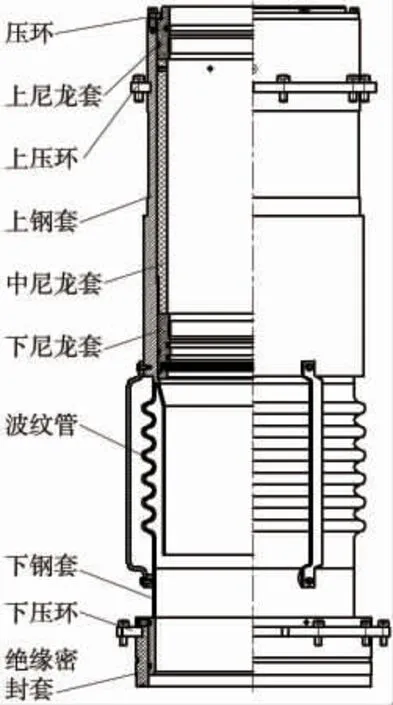

2 密封组件结构

VARP8-920 型真空自耗电弧炉动密封结构如图1所示,一般由上、下钢套组件、柔性波纹管以及连接炉体的绝缘尼龙套三大件构成。其中上钢套和称重单元固定,可随电极杆电动调节推杆移动;下钢套和绝缘密封套配合与炉体配合,起到炉体连接密封作用;波纹管连接上、下钢套,同时在电极杆微调距离时对动密封起到保护作用。在电弧炉动密封的组装过程中上钢套由上尼龙套、中尼龙套、下尼龙套依次磊叠及配合相应密封圈镶嵌入上钢套筒体内,其中上、下尼龙套起密封作用,中尼龙套支撑上、下尼龙套,并储存真空润滑脂。电弧炉动密封与电极杆的装配精度和技术要求较高。

图1 动密封结构

由于真空自耗电弧炉动密封在承担密封真空作用的同时,还要充当电极杆x-y 调节系统的支撑点,因此其波纹管[5]的柔韧性决定了熔化过程称重系统的精确性。由于动密封波纹管的壁薄约0.3 mm,因此在拆卸安装过程中容易出现受力不均匀而损坏波纹管的情况,造成动密封报废。

3 动密封更换方法对比

传统的真空自耗电弧炉动密封更换作业流程为:首先将动密封波纹管处进行支撑固定,然后拆除下压环,使炉体和波纹管连接摘除,方便动密封和炉体脱离。同时摘除电极杆上的铜排、水冷电缆、限位等装置,将电极杆整体拆卸下来,在地面上完成动密封拆卸、组装[6]。在此过程中,虽然减少了高空作业并扩大了作业空间。但是存在拆卸部位较多、吊装精度要求较高、人员工作强度增大等缺陷,拆卸一次需要耗时约24 h,安装还需要耗时36 h,严重影响生产效率。

总结真空自耗电弧炉的多次维修经验,改进真空自耗电弧炉动密封拆装工艺。本文针对传统动密封拆装方式存在的缺陷,提出耗时少、工作量低、对电弧炉电极杆伤害较小的“下抽式”电极杆更换法,从而实现快速安全的动密封更换,提高工作效率、降低劳动强度、节约经济成本。

4 动密封更换的注意事项

4.1 工装准备及前期工作

在更换电极杆动密封时,需要停止电弧炉的运行,并按照操作规程和安全标准进行操作。在拆卸旧密封之前,需要对电极杆、炉体和动密封等部分进行检查,确保没有损坏和杂质。清理炉室内壁与动密封下沿喷溅及异物、电极杆真空脂及异物,做到炉壁清洁无喷溅异物,防止异物和金属喷溅划伤动密封绝缘套。由于电极杆在长期使用过程中下端金属喷溅较多,且表面凹凸不平,因此需要对其进行打磨、抛光,以提升其表面光洁度,减少摩擦力。

4.2 动密封拆解

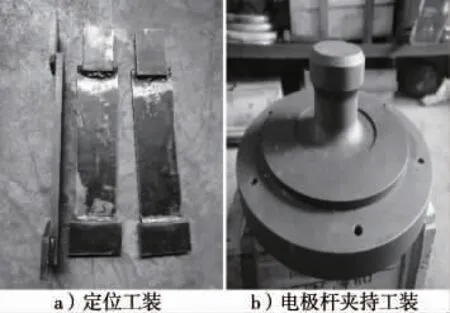

利用电极杆夹持自制工装,将其上升至炉室顶端,托住动密封组件(图2)。拆除上压环与下压环,解除动密封与炉体的固定装置,确保缝隙干净无异物,减小炉体与动密封的摩擦力。测量上、下钢套距离,自制合适的定位工装安装在上、下钢套之间,用于上、下钢套间力的传递,并作用在绝缘密封套上,使其脱离炉体。该工装可以在电极杆动密封的拆除过程中对动密封波纹管起到保护作用,同时在顶出动密封时有效保护动密封波纹管,防止其受力挤压变形。

图2 自制工装

用两根2 m 左右的长方木支撑在电极杆电缆铜排与动密封之间,使电极杆自身的重力作用在动密封上,利用上、下钢套之间的定位工装使其受力均匀分布。通过多人配合缓慢下降电极杆,对动密封施加压力,使其作用力依次通过方木—上钢套—自制工装传递至下钢套和绝缘密封套上,进而使动密封与炉室脱离。在动密封脱离炉体的过程中,动密封与炉室脱离后,移除枕木及工装,并进行电极杆对中,防止波纹管剐蹭。由于电极杆与动密封之间摩擦力减小,需用自制工装夹持到电极杆上,脱托住动密封组件,以防止动密封坠落,损伤动密封形态,同时借助电极杆自身的重力匀速下降电极杆,将动密封落至地面,同时拆除专用工装,使动密封与电极杆脱离。

4.3 清理更换密封组件

在动密封整体拆卸完成后,由于经过长时间的熔炼工作,动密封内外壁真空污泥较多,首先要清洗表面和内部污泥,以方便分解动密封。拆除动密封压环,倒置动密封,用垫铁垫高上钢套,同时保证与上尼龙套有间隙,以便上尼龙套脱离。使用专用工具配合千斤顶,快速顶出上、中、下3 个尼龙套。用清洁剂清理动密封内壁以及上、中、下套的真空污泥和金属喷溅,同时检查上、中、下3 个尼龙套有无破损,并测量配合尺寸,如果有破损或者间隙过大的,需要更换新的尼龙套(用本方法拆卸基本不会损伤尼龙套)。待清理干净后,重新更换导向带、密封圈、斯特封以及刮尘环,并确认无误后依次按顺序组装待用。

4.4 动密封安装

安装前,再次清理电极杆表面、炉室顶孔以及炉壁,确认无异物。同时对电极杆、炉室顶孔涂抹润滑油,以减小后续动密封安装过程中的摩擦力。可在炉室内顶部两端观察孔位置悬挂手动导链。将组装好的动密封吊至电极杆下端,摆正位置,整体下降电弧炉炉头使电极杆对准动密封。拉动导链,使其始终保持平衡,将动密封缓慢上移,切记蛮拉硬拽,损伤新的密封组件。同时移动电极杆下端,每过一处密封都要观察密封圈位置及其表面形变情况,及时调整平衡和上升速度,减少密封圈的划伤以及位移。如果密封圈发生移位,要及时将密封圈调整复位并观察表面是否破损,有破损则需更换新的密封圈。待动密封整体通过电极杆下端时,还需要再次确认密封圈无损伤,方可进行下一步工序。再次利用电极杆夹持工装托住动密封,以防止动密封脱落。拆除导链使其与动密封脱离,腾出炉室内空间,方便观察动密封上升情况。

慢速提升电极杆,同时观察动密封与炉室顶孔四周间隙,及时调整电极杆中心位置,确保动密封波纹管顺利通过炉室顶孔,防止剐蹭损伤波纹管和炉室顶孔。夹持专用工装托住绝缘密封套,利用电极杆上升的动力缓慢将绝缘密封套顶至预定位置,并随时观察上升情况,防止偏斜损伤绝缘套和密封圈。检查绝缘密封套是否到位,并安装定位下压环,同时对其紧固定位,防止位移。观察上压环情况,由于波纹管伸缩变形情况不一,需要对动密封上钢套进行调整,以方便上压环的安装并固定。待所有部件组装完毕后需加装真空脂,使其达到更好的密封和润滑效果。同时上下移动电极杆,确保动密封真空脂注满,排空气体保证密封效果。清理现场,安装作业完成。并进行试车检验抽空效率,是否达到预抽真空。

5 安装效果总结

采取“下抽式”动密封更换方法,可以在不整体拆卸电极杆情况下,通过自制专用工具,在不损坏动密封波纹管前提下,利用电极杆自身的重力,借助专用工具使其慢慢向下顶出动密封。此方法保护了动密封波纹管和其内部的密封套,最大限度地降低了易损件的破坏,使其可以循环利用,有效降低了维修强度和维修时间,提高了维修效率。采用本文方法,使动密封更换由原来的60 h、5 人次,缩短至4 h 以内、3 人次即可完成,在提高动密封组件维护、缩短检修拆卸时间的同时,还能保证其他机构的完整性,并极大降低了人员劳动强度。