海底管道腐蚀发展分布及监测方案研究

张少洋,郝 林,袁 云,杨 召,邬环宇

(中海安全技术服务股份有限公司,天津 300457)

0 引言

海底管道是保障海洋油气生产的重要设施[1]。海底管道失效因素包括设计制造安装缺陷、腐蚀、第三方破坏、误操作、结构缺陷、自然灾害等,其中内腐蚀是海底管道失效的最主要诱因之一[2]。海底输油管道中一般含有水、二氧化碳(CO2)、硫化氢(H2S)等腐蚀性介质,或含有硫酸还原菌、腐生菌、铁细菌等诱发腐蚀的微生物,如果管控不当则发生内腐蚀的风险较大[3-5]。

对于混输海管的内腐蚀风险,在工程建设阶段和生产运行阶段各有相应的管控措施,主要包括:

(1)工程建设阶段(管道完整性建立阶段):设计单位基于生产工艺要求,开展拟输送介质组分分析,预测管道全生命周期腐蚀发展,并提出化学药剂灌注要求和效能指标要求、设计管壁腐蚀余量。

(2)生产运行阶段(管道完整性保持阶段):生产管理单位一般采用腐蚀间接监测或控制措施,包括持续监测管道介质组分、运行工艺、腐蚀挂片情况,定期开展清管通球以避免管道内壁积累污垢,并进行缓蚀剂效能实验[6-7];有条件的应开展直接检测,如水下ROV(Remote Operated Vehicles,无人遥控潜水器)检测、MTM(非接触式管道磁力)检测或智能内检测等。

对于没有条件开展直接检测的海底管道,受管道生产运行工艺(时域分布)波动影响,如压力、温度、含水量、水硬度、介质组分、流量等,以及管道沿程(空间分布)流行流态变化、缓释剂效能、局部沉积结垢等多方面的影响,管道内腐蚀的发展趋势与工程建设阶段的设计预估、生产阶段的间接评估存在一定差异。因此,某油田新建海底管道在工程建设阶段拟于管壁外安装在线超声监测设备,以监测运行阶段管道壁厚变化情况。本文基于在役相似运行条件管道的内检测数据,对该新建管道壁厚监测点位布置方案进行研究。

1 海底管道内腐蚀高风险位置

(1)对于混输管道,受砂沉积、水沉积影响,一般在管道底部结垢或形成原电池系统,造成内腐蚀;受介质油水、油气两项界面腐蚀性粒子浓差影响,形成原电池,造成内腐蚀。所以,管道底部(6 点钟位置两侧附近)油气、油水界面(根据含水量确定)是内腐蚀的高风险位置。

(2)对于注水管道,如水相充满管道,则受沉积砂影响,管道底部易发生垢下腐蚀,因此管道底部(6 点钟位置两侧附近)是发生内腐蚀的高风险位置。此外,如水未充满管顶、缓蚀剂难以达到管顶,也可能因环形水膜或凝珠发生管顶腐蚀(0 点钟位置两侧附近)。

2 某油田新建管道含水率情况

某油田拟新建海底混输、注水管道。该油田产出物属于低凝原油,在役海底混输管道含水率约70%,新建管道海底混输管道运行条件与在役管道相似,设计含水率、起输温度(图1)。

图1 在役混输管道含水率、起输温度

3 油田在役管道腐蚀情况分析

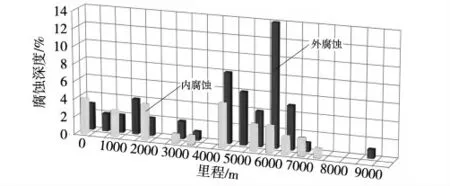

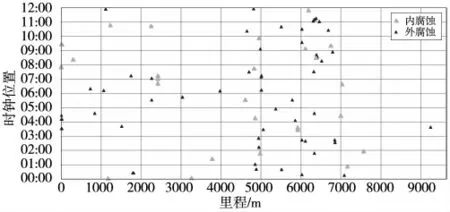

该油田在役混输及注水海底管道现已运行15 年,内检测时构成一个通球回路。2021 年内检测结果如图2 和图3 所示,共发现超过5%壁厚的内腐蚀缺陷31 处、外腐蚀缺陷55 处,其中最大内腐蚀深度达到16%、最大外腐蚀深度达到14%。

图2 2021 年管道内检测发现腐蚀缺陷数量统计

图3 2021 年管道内检测结果腐蚀缺陷时钟分布统计

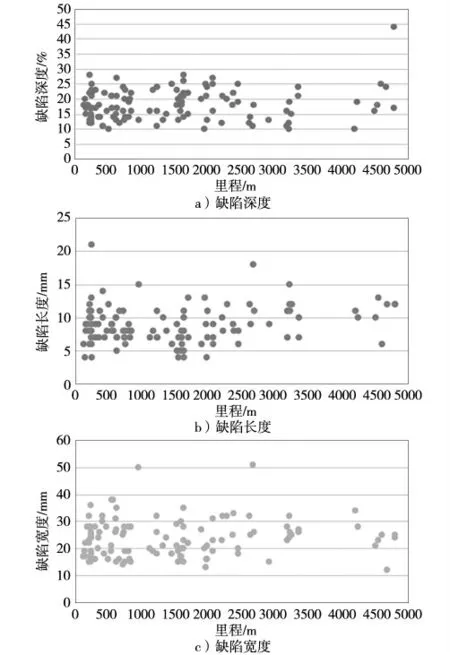

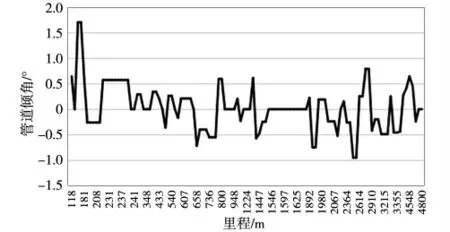

根据内检测报告中的“管道特征数据”,结合外勘数据构建的缺陷与管道倾角如图4~图6 所示。

图4 2021 年管道内检测主要缺陷时钟分布情况

图5 2021 年管道内检测主要缺陷情况

图6 2021 年管道外部勘察管道沿程倾角情况

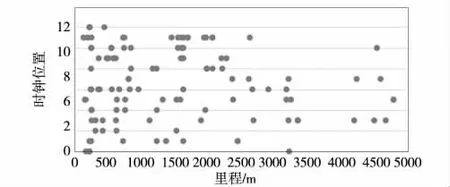

基于python 的sklearn 线性回归方法,分析管道缺陷深度、时钟位置、管道倾角之间的关系(图7)。

图7 管道缺陷时钟位置、缺陷深度、倾角间的关系

对图7 的检测数据进行分析,可以发现:

(1)混输及注水管道的腐蚀点位时钟分布比较均匀,未见明显的集中趋势,各个时钟位置腐蚀深度发展深度基本一致,表明注水管道全液面与管壁接触无底部腐蚀倾向。

(2)管道沿程倾角在-1°~1.5°时,腐蚀缺陷点位时钟分布、腐蚀深度发展受管道倾角影响较小,表明管道腐蚀受沉积因素的影响较小。

(3)平台收发球端管段、立管段是腐蚀缺陷数量集中的区域,该区域腐蚀点位时钟分布趋势、深度发展趋势与管道全程基本一致。

因此,对平台端管段进行腐蚀监测可以从一定程度上反映海底管道内腐蚀状态情况。

4 其他相似运行条件管道腐蚀数据分析

参考某公司“管道腐蚀数据库”中其他相似运行条件管道的腐蚀数据情况,分析如下。

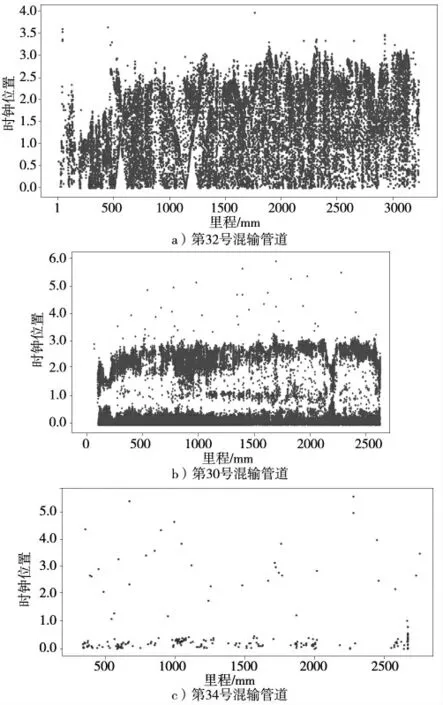

4.1 混输管道

数据库中,管道长度、运行工艺条件与拟建管道接近的混输管道有3 条,分别为第32 号、第30 号和第14 号混输管道。这3 条管道均属油、气、水混输海底管道,管道长度、运行工艺条件与拟建管道接近:第32 号管道自底部至气液两项交界处之间有明显的腐蚀发展,基本上无管顶腐蚀情况(图8a));第30 号混输管道底部和油水交界处有明显的腐蚀点位聚集,基本上无管顶腐蚀情况(图8b));第14 号管道底部有明显的腐蚀点位聚集(图8c))。其中,腐蚀时钟图形左右对称,0 点位置为底部、6 点位置为顶部(下同)。

图8 混输管道的腐蚀时钟分布

4.2 注水管道

管道的长度、运行工艺条件与拟建管道接近的注水管道有两条,分别是第31 号、第21 号管道,其中第31 号注水管道的底部到顶部均有一定量的腐蚀点,但腐蚀点数量由底部至顶部呈梯度分布(图9a));第21 号注水管道底部到顶部均有一定量的腐蚀点,但腐蚀点数量由底部至顶部呈均匀分布(图9b))。

图9 注水管道的腐蚀时钟分布

5 海管壁厚监测位置方案

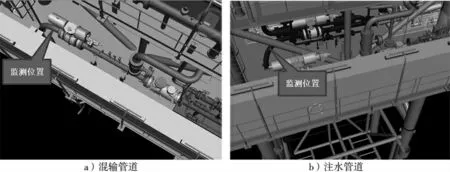

受含水率较高影响,新建混输管道油水界面较高,结合内腐蚀高风险位置分析和数据统计分析,拟在混输管道平台段弯头附近0、2、6 点钟位置和注水管道平台段弯头附近0、4、6 点钟位置设置监测点位(图10)。

图10 管道监测位置

6 结论

本文对在役混输、注水管道内检测数据进行了研究、比对、分析,并提出新建相似运行条件海底管道的腐蚀检测方案,在工程建设阶段于管壁外安装在线超声监测设备,以监测运行阶段管道完整性情况。研究发现:

(1)平台收发球端管段、立管段是腐蚀缺陷数量集中的区域,该区域腐蚀点位时钟分布趋势、深度发展趋势与管道全程基本一致,因此对平台端管段进行腐蚀监测可以在一定程度上掌握海底管道内的腐蚀状态、情况。

(2)对于同一管截面,管底附近、油水交界面附近、油气交界面附近是腐蚀发展较快区域,应针对这些区域加强局部腐蚀监测。

(3)在生产运行阶段,油、气、水等介质流量及占比情况对局部腐蚀分布有较大影响。