真空回潮工序连续生产的改进设计与应用

潘朱良,刘 昇,毛海镰,刘晓宇,范华军,王海峰,宫建华

(1.广东中烟工业有限责任公司韶关卷烟厂,广东韶关 512026;2.北京航天拓扑高科技有限责任公司,北京 100176)

1 真空回潮工序问题分析

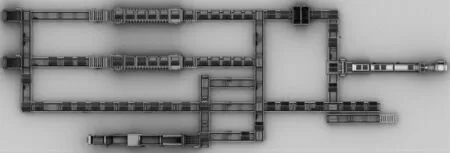

典型的卷烟厂制丝车间真空回潮工序布局如图1所示,根据真空回潮工艺段设备特点,结合工艺要求,对真空回潮段共设计4 个批次工单下发单元,分别为:真空回潮备料单元(解包系统103~112 工位)、真空回潮机A 单元(113A~119A 工位)、真空回潮机B单元(113B~119B 工位)、翻箱喂料单元(120~136 翻箱机)。生产工单信息由生产管理系统通过Socket 通信协议下发至设备层PLC 控制程序中每个单元。

图1 真空回潮工序布局

1.1 批次生产的局限

为了避免混批事故发生,即上、下游单元各自为不同的批次进行加工时不能将两批物料混在一起,通用的设计方案是通过PLC 控制程序来进行上、下游单元之间的工艺安全判断,这个结果作为单元之间的启停联锁信号的一部分,与设备联锁串联使用。下游生产单元借此决定是否允许上游单元向其供料,上游单元在该联锁信号的控制下决定是否启动向下游单元供料。

以真空回潮机B 单元和翻箱喂料单元生产为例:当真空回潮B 单元第一批的烟箱全部走完,113B~119B 工位没有烟箱后,才能将第一批工单结束换第二批开始生产,此时才允许第二批的烟箱向该单元运行;当真空回潮B 单元第二批的烟箱运行至119B 工位,需要与翻箱喂料单元工单信息比对,当120~136 翻箱机烟箱物料全部进入下游工序喂料机后,设备上再无第一批次物料,此时才能将翻箱喂料单元第一批工单结束换第二批开始生产,119B 工位工单信息比对通过烟箱向下游运行。这样做的结果将使不同批次的生产任务之间的衔接时间大大增加,严重影响生产效率。

1.2 操作人员的投入

为了保证每批物料投产量的准确性,加入了人工记录每批次烟包数的工作环节。当解包工序的操作人员处理完该批物料的第一个或者最后一个烟包时,通知真空回潮工序的操作人员应该换批生产了。这样一定程度上保证了生产的准确性,但对人为参与的依赖度过高,生产不能连续,费时费力。

真空回潮工艺段每个单元都有各自的工单信息和独立的“批开始”和“批结束”按钮。当某一个单元的一批物料加工过程结束、烟箱全部通过后,需要点击“批结束”按钮结束当前批工单,按“批开始”按钮换下一批工单生产。因真空回潮工序的特殊性,烟箱循环周转使用,缓存工位较多,输送设备单元划分识别度较低,操作员需结合现场每个单元的物料运行情况对工控机频繁操作,如果不慎点错按钮,提前结束或开始工单,将导致工艺安全判断结果限制设备运行,此时只能人为干预处理现场烟箱,极易造成物料断流,影响工艺质量。

1.3 生产能源的浪费

真空回潮机是其工艺段中实现真空回潮、松散润叶的工艺效果的核心设备,但也是该工序中消耗水、电、蒸汽、压缩空气能源最多的设备。

真空回潮机回潮一次需要15~20 min。例如某型号真空回潮机一次性最多可装入6 箱进行真空回潮,当每批物料为15 箱时,最后余数为3 箱。此时为了防止混批,工艺安全判断限制下一批烟箱不能进入回潮机,只能将3 箱单独进行真空回潮。这样每批任务都会出现真空回潮机未进满烟箱生产的情况,增加了真空回潮机的工作次数,造成不必要的能源浪费。

2 生产模式的改进设计

2.1 脱离批次生产限制

由生产管理系统向厂级MES 系统申请工单后,将生产任务下发至片烟配方库。片烟配方库根据任务出库并将烟包信息逐级向下游设备传递,当烟包装箱后,烟箱与物料信息绑定,可视为“移动的柜存信息”,不应再受工单状态的限制。

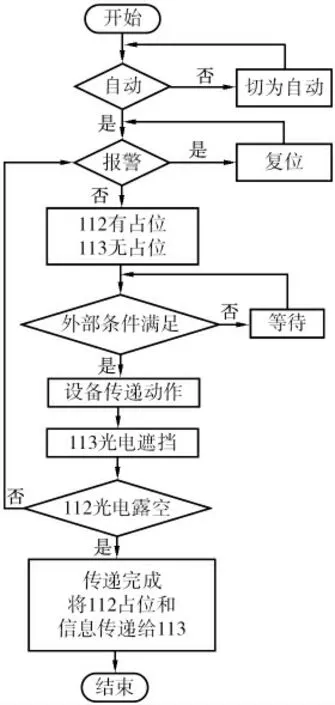

采用西门子PLC 专用组态编程软件STEP7(TIA Portal)V18,程序中为每个工位创建一个具有相同数据格式用户自定义(UDT)的数据块(DB),用来存储每个工位的占位状态和物料信息;每台输送设备都创建一个功能块(FC),用来调用传递标准块以及进行相关程序编写。利用物流信息传递技术结合基于队列技术的烟箱积放控制方法[1],使烟箱无论移动到哪个工位,物料信息都随之传递。工位信息传递逻辑如图2 所示,112 工位向113 工位传递。在烟箱移动到136 翻箱机位置时,再将烟箱携带的物料信息与下游物料信息比对,以此来保证批次防差错功能。为了保证物料信息传递的稳定可靠,可以引入基于RFID 技术的烟叶信息防错系统[2],将物料信息与烟箱物理绑定,采用逻辑信息与物理信息双重比对,杜绝信息传递出错的可能。

图2 工位信息传递逻辑

当片烟配方库当前批出库完成,进行下一批任务出库时不需再考虑下游设备单元的工单状态,可连续出库。真空回潮工序生产流程如图3 所示,真空回潮工序可进行不同的批次连续生产,由黄、绿、蓝3 种不同颜色标记了3 个不同批次的物料。

图3 真空回潮工序生产流程

利用上述方法,不需要再为真空回潮工序下发工单,由每个工位携带的信息作为生产依据,生产将连续进行,省去了每批生产任务换批等待的时间和相关的操作工作。

2.2 回潮机“混蒸”模式

因为烟箱运行不再受各设备单元之间批次比对的限制,为了节约能源、提高生产效率,如果下一批真空回潮机工艺参数不需要发生变化,将允许不同批次的烟箱进入真空回潮机,如图3 所示,有两个不同批次的物料在同一真空回潮机中共同处理。若下一批真空回潮机工艺参数需要改变时,操作人员只需修改真空回潮机进箱数为合适值或者修改为“不混蒸”模式,PLC控制程序自动触发将上一批物料进箱,下一批物料留到下一箱处理。

以真空回潮机回潮一次时间15 min,一次最多装入6 箱处理,每批物料为15 箱,一天生产8 批物料为例,在允许不同批次物料混蒸的情况下,再结合备料缓存和工单释放时间,每天最多可以减少4 次回潮机工作次数和约2 h 的工作时间。

2.3 不同批次物料显示

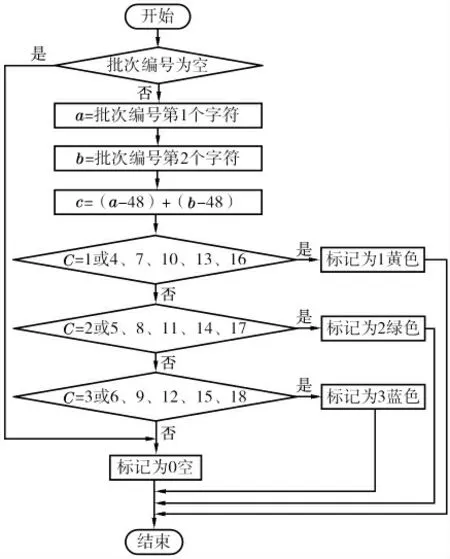

真空回潮工艺段不需要依据工单任务生产,不再人为操作拉开每个批次物料之间的距离,输送线上烟箱将连续运行,因此真空回潮工序设备上经常存在有多个批次烟叶同时生产的情况,为方便操作员实时监控每个批次物料的运行状况、生产进度,对不同批次的物料在人机界面中用不同颜色标记。由于设备和烟箱数限制,生产线上最多同时出现3 批不同的物料,在PLC 控制程序中对第一种批次物料标记为黄色,对第二种批次物料标记为绿色,对第三种批次物料标记为蓝色。对每个工位信息中的代表批次编号的两位字符01~99 进行判断处理,将其循环标记为1、2、3,标记程序逻辑如图4 所示。

图4 批次标记逻辑

3 案例分析

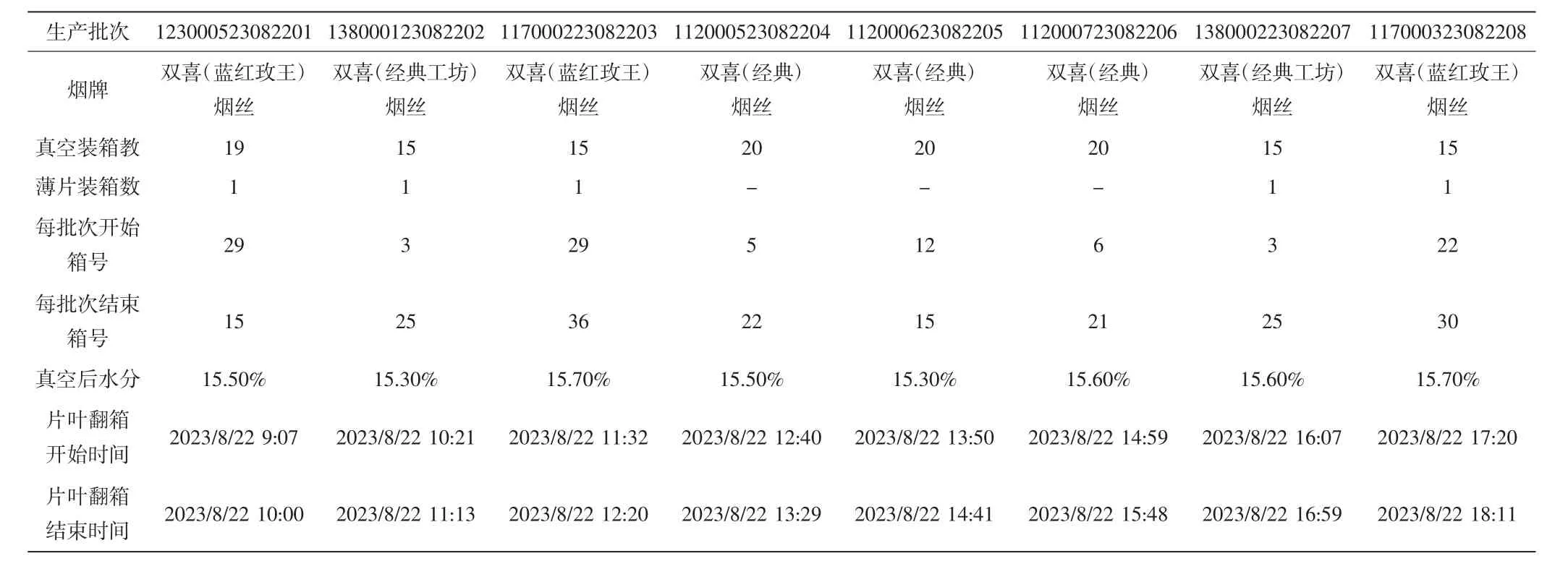

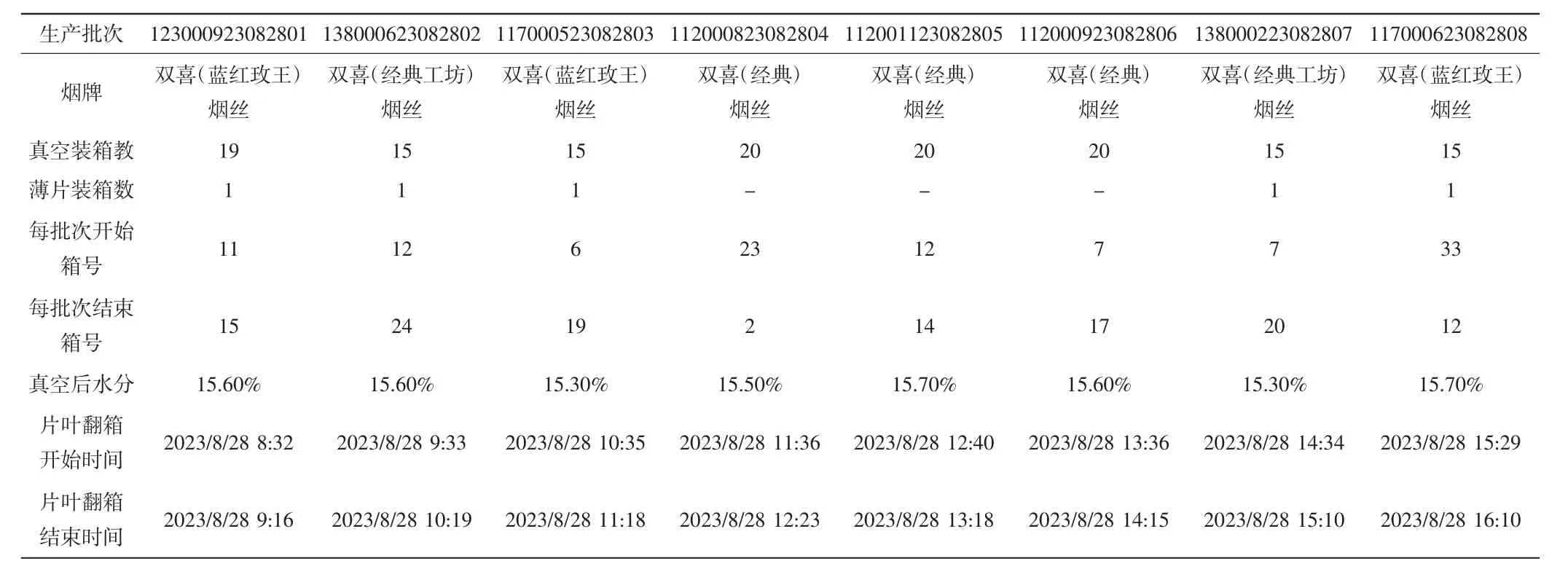

以制丝车间真空回潮工艺段2023 年8 月份中2 个工作日的生产记录为例,应用上述方法对真空回潮工序连续生产的改进设计与应用,验证该方法的效果。改进前真空回潮生产批次开始时间和结束时间的记录情况见表1,采用本文的改进策略后真回潮生产批次开始时间和结束时间的记录情况见表2。

表1 改进前生产批次记录情况

表2 改进后生产批次记录情况

通过对改进前生产批次记录情况与改进后生产批次记录情况对比分析,生产模式改进后,片烟翻箱开始时间提前约30 min,每批生产时间、前后批次间隔时间减少,真空回潮工序的日生产结束时间提前了约2 h。同时能源管理系统EMS 统计显示,上述改进设计后真空回潮工序水、电、蒸汽、压空的日消耗量均有减少。

4 结束语

分析目前卷烟厂制丝车间真空回潮工序存在的问题,提出真空回潮工序连续生产的改进设计,通过利用物流信息传递技术结合人机界面可视化,提升自动化生产水平,摆脱传统批次化生产的限制,实现连续化生产,既能保证生产过程中工艺防差错能力,又减少了生产过程中的人工干预,提高生产效率和设备使用寿命,节约能源。