矿用平板车自动化喷涂机器人控制系统研究

胡 楠,申城城

(国能神东煤炭集团公司设备维修中心,内蒙古鄂尔多斯 017200)

0 引言

矿用平板车通常采用人工方式完成喷涂工作,存在效率低、涂料浪费、操作环境差等问题。自20 世纪60 年代末期出现了第一台自动化的喷涂机器人,喷涂行业逐渐开始使用机器人替代人工完成自动化喷涂作业。工业机器人技术发展促进了产业升级,也对工业喷涂机器人提出了更高的要求。近年来,随着高新技术发展计划、科技重大专项等国家战略的实施,国内许多科研机构和大专院校对机器人的研究取得了丰硕的成果。但总体而言,国外的工业机器人具有高精度、高性能、高系统集成度和高封闭性等特点,并以其先发优势占领了市场。因此,对其核心技术进行深入研究,取得突破性进展,是缩小与先进国家技术差距的必然选择。为了促进煤矿设备维修行业自动化水平的提升,基于喷涂生产需求与工业机器人的技术发展,针对矿用平板车自动化喷涂机器人,开展对其控制系统的设计研究。

1 系统框架结构设计

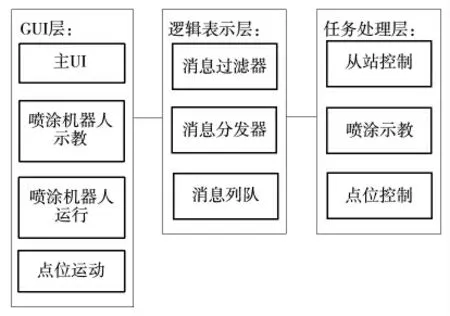

为实现对矿用平板车自动化喷涂机器人的精准控制,避免出现信息冲突、数据流混乱等问题,引入Flux模式,将该模式作为系统架构的核心,设计如图1 所示的控制系统框架结构。

图1 喷涂机器人控制系统框架

从图1 中可以看出,该控制系统分为GUI(Graphical User Interface,图形用户接口)层、逻辑表示层和任务处理层。在非实时过程中,图形用户界面层与View 模块、逻辑表达层与Dispatcher 模块、任务处理层与Store模块相对应。其中,GUI 层是HMI(Human Machine I nterface,人机界面)部分,主要包含机器人喷涂动作示教、示教位姿复现、示教位姿程序管理等核心功能的视图,它还负责接收用户输入指令,并输出结果反馈,最终完成人机交互的功能;逻辑表达层是一个信息分发器,将GUI 层收到的指令经过过滤和分类后,再发送给任务处理层,从而达到界面视图和功能实现的彻底分离;任务处理层是一个不同的业务模型的集合,包含从站控制、点位运动、喷涂示教等任务处理模块,分别负责对各类信息指令的响应,并将处理结果回传到GUI层。在系统运行过程中,任务处理层的各个功能模块要完成对系统状态的查询和对教学数据的读取。在此基础上,提出一种基于用户界面的非实时处理方法。前者是一个高优先级线程,主要完成图形用户界面和逻辑表达,而后者则是一个低优先级线程,主要完成任务处理。

2 系统硬件选型

本文设计的控制系统以ARM 芯片和DSP 芯片作为核心硬件,以FPGA 芯片作为辅助,与存储器、调试接口、复位电路、晶振模块等共同构成系统的硬件平台。在此基础上,引入一种基于ARM 的高性能、低功耗的ARM 芯片,实现人机交互界面、程序管理、参数设置、系统工作模式转换等非实时工作。利用DSP 芯片的高速运算能力,实现机器人运动控制算法、高精度多坐标插补运算,以及硬件设备的数据传输。采用高频、大容量的FPGA 芯片来实现EtherCAT 主站协议栈,并与从站进行实时通信。所选择的处理器为ADAU1401YSTZ 型双核异构处理器,该型号处理器接口为I2C、SPI,I/O 电压为3.30 V,时钟速率为50 MHz,内核电压为1.80 V,片载RAM 12 kB,工作温度-40~105 °C(TA),封装形式为48-LQFP。

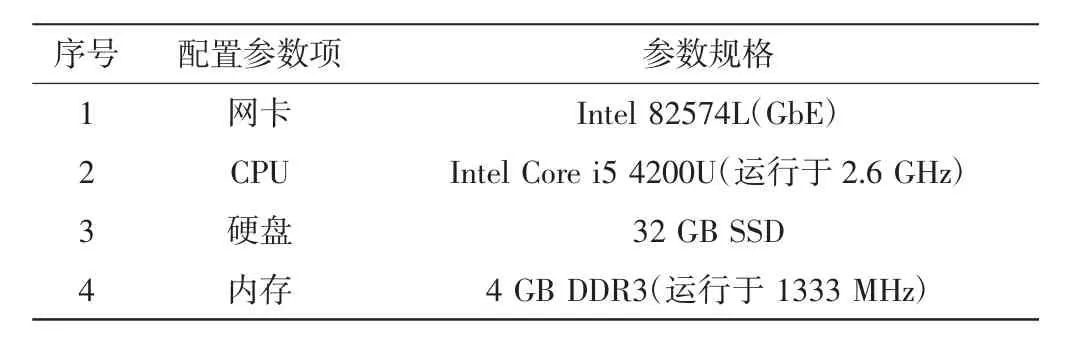

除此之外,对控制系统的硬件按照表1 内容进行配置。

表1 控制系统硬件配置

控制系统包含多个伺服模块、I/O 模块和传感器模块等。上述扩展模块使用EtherCAT 从站设备,可以被认为是一个独立的控制单元。在EtherCAT 中,主、从站之间以及从站与从站之间采用环状拓扑,并使用超五类网络线路,以便在简单的网络线路上快速地扩展硬件。EtherCAT 总线协议最多可以连接65 535 个从站组件,能够很好地满足控制系统对可扩充性的要求。通过各个硬件模块之间的协助运行,为软件部分提供更有利的条件。

3 运动控制算法设计与伺服从站控制

3.1 运动控制算法设计

在完成对控制系统的硬件设计后,针对矿用平板车自动化喷涂机器人,引入一种全新的运动控制算法。结合拖动示教基础,通过在对喷漆机器人进行手动拖拽搜索的同时,对喷漆过程中产生的一组离散时序-关节坐标进行了连续的示教点提取,从而产生喷漆运动的示教程序。在运动再现时,采用两个相邻点间的直线作为运动轨迹,对运动轨迹进行规划和插值。

随着机器人自动喷射的应用越来越多,喷涂的轨迹也越来越复杂和多样化。此外,由于人为因素的影响,在拖拉示教的过程中,还会出现许多较短的、不光滑的直线段。在这类轨迹的实际加工过程中,频繁地加减速与启停容易导致喷涂机器人本体剧烈抖动,进而导致喷涂质量下降以及关节伺服电机受损。为有效解决这类问题,需要使用加减速控制算法,如梯形曲线加减速算法、指数型曲线加减速算法等。

为了保证机器人运动中加速度与加加速度的柔性,提出一种简单高效的三次S 形曲线加减速控制算法应用于PT 插补算法中。将三维空间作为条件,假设存在两个相邻时间序列的喷涂轨迹点A 和点B,则两个点之间的直线距离可以表示为:

其中,L 表示喷涂轨迹上点A 与点B 之间的距离;(xa,ya,za)表示点A 在三维空间中的坐标;(xb,yb,zb)表示点B 在三维空间中的坐标。结合三次多项式拟合两点之间的运动速度曲线,并将其划分为加速、均速和减速等运行阶段。在完整的三次S 形加减速运行中,其最大加速度位移为:

其中,S1表示最大加速度位移;vmax表示最大速度;vs表示起始速度;aacc表示加速阶段加速度。最大减速位移可表示为:

其中,S2表示最大减速度位移;aaec表示减速阶段加速度;ve表示终点速度。在计算过程中,当L 的取值小于S1+S2时,运动距离不足以加速到最大速度,此时加减速度缺少匀速阶段,可认为是加速—减速运行。通过对最大加速位移和最大减速位移的确定,可以针对具体的喷涂作业任务,完成控制参数的设置。

3.2 伺服从站控制

机器人伺服从站控制,采用CiA402 行规在CANopen协议中对伺服驱动器进行控制,使伺服驱动器的工作流程标准化,并增强系统兼容性。以机器人运动控制需求为依据,伺服从站在点位运动、PT 运动等状态下,选择周期同步位置模式(CSP),而在机器人动作示教的状态下,则选择周期同步力矩模式(CST)。在控制过程中,首先,伺服控制字0x6040 写0x80 用来重置驱动器,并在必要时写运行方式0x6060,CSP 方式相应于写0x08,CST 方式相应于写0x0A;其次,伺服控制字0x6040 顺序地写到0x06、0x07 和0x0F,以使驱动马达工作;最后,每一个循环对伺服从属台PDO 的读取和写入按照目前的控制方式进行。在CSP 模式中,在每一循环中,在当前时间点的马达实际位置0x6064被读出,在接下来的循环中,将在下一循环中的马达目标位置0x607 ACST 方式中,在此刻点的马达目标扭矩0x6077 被读出。重复上述操作直至机器人完成整个喷涂任务。

4 应用分析

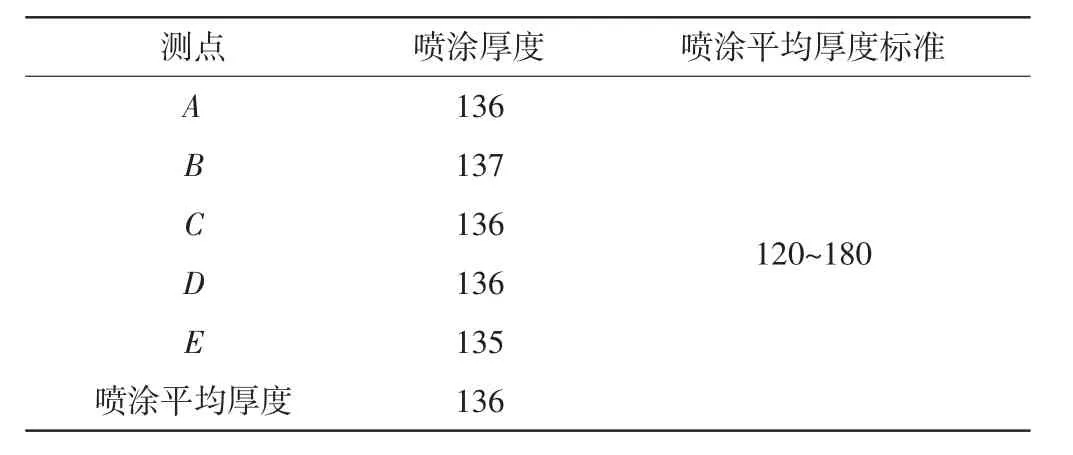

本文从硬件和软件两个方面论述了喷涂机器人控制系统的理论设计,为了进一步验证该设计在实际应用中是否能够实现对矿用平板车自动化喷涂机器人的控制,开展实例应用分析。所选用的机器人为ABB-IRB4640 型矿用平板车自动化喷涂机器人,该型号机器人的有效负载为7~25 kg,关节数量为6个,工作范围1200~3200 mm。通过机器人的运行性能可以反映出本文控制系统的应用性能。因此,选择应用本文控制系统喷涂机器人的涂层平均厚度,作为评价涂层均匀性的量化指标。利用Surfix-40 型测厚仪对完成喷涂的矿用平板车各个区域上的厚度进行测定。矿用平板车生产要求喷涂平均厚度不得超过120~180 μm。

在喷涂完成后的矿用平板车某个喷涂结构的表面随机选择5 个点,分别编号为A、B、C、D、E,测定各个点的喷涂厚度,并将其与标准平均厚度对比(表2)。

表2 喷涂结构表面厚度测定结果 μm

从表2 测定数据可以看出,应用本文提出的控制系统后,该喷涂机器人在完成喷涂工作任务后,5 个测点的喷涂厚度相差最大不超过2 μm,平均厚度为136 μm,满足喷涂平均厚度控制在120~180 μm 的要求。通过实例应用结果,验证了应用本文设计的控制系统,矿用平板车自动化喷涂机器人能够保持良好的喷涂均匀性,证明控制系统的控制精度极高,可以将该控制系统应用于实际生产,促进喷涂作业的生产水平进一步提升。

5 结束语

随着机器人技术的快速发展,喷涂机器人正在逐渐取代人工作业,使工人从高强度的劳动作业和恶劣的工作环境中解放出来,并为企业带来更高的经济效益。考虑到目前的喷涂机器人产品的实际应用情况,本文以矿用平板车自动化喷涂机器人为例,开展控制系统的设计研究,并通过实例应用分析验证了系统的可行性。在今后的研究中,还将从提升控制系统运行安全性、可靠性和引入更稳定的控制器和驱动器等方面入手,进一步完善控制系统的运行性能,从而提升自动化喷涂机器人的应用适应性。