风电叶片多点分级静力加载无模型自适应控制及实现

杨红亮, 李铁康, 赵栓亮, 陈东伟, 田广夺

北京强度环境研究所, 北京 100076

风电正成为新能源领域发展的热点之一,为了俘获更多的能量,风电叶片的尺寸越来越大[1-3]。风力发电机组的风轮叶片是风力发电机的关键部件之一,也是风机机组中较易发生损伤的部件,叶片的好坏直接影响风力发电机组的效率、寿命和性能。风电叶片的产品化必须得到相应国际组织的认证,风电叶片的静力认证是风电叶片必不可少的认证项目之一[4-5]。静力加载试验的主要目的是对风电叶片承受的极限载荷进行校验,对风电叶片的强度极限和刚度性能考核验证,为结构优化提供必要的试验数据及分析结果。

静力加载试验是考核风电叶片静力强度特性的重要手段,兆瓦级风电叶片的静力加载试验多采用多点同步加载拉力的方法实现[6-9],在载荷拉力加载过程中,应确保每个加载点的载荷拉力匀速变化,以保证随着载荷拉力的增加而保持载荷分布。但是风电叶片的静力加载控制过程具有非线性、时变、大滞后等特性[10-12],且各加载点之间互相干扰、交叉耦合,容易引起加载点拉力突变,从而导致叶片受力非均匀变化而损坏。随着加载过程递增,耦合程度逐渐增加,加载力之间不同步现象愈加严重,需不断调节各加载点力的大小来保证加载过程的稳定性。传统控制算法,包括经典控制理论和现代控制理论,大多都是基于被控对象精确建模的控制方式[13-14],由于叶片材料及结构的特殊性导致加载过程中叶片模型在时刻发生变化,多个加载点之间的耦合性比较复杂,从刚体耦合控制来做的话困难比较大,很难采用传统的解耦控制方法完全消除加载点之间的耦合性问题。

为了使各加载力之间协调、均匀变化,且能够适用于不同尺寸、不同载荷的各种叶片,本文提出了一种不基于叶片数学模型的静力加载自适应控制算法,采用伺服绞车+力传感器+三坐标测量仪+控制采集装置搭建试验控制系统,根据算法通过反馈的载荷值自适应实时调整电机的转速来实时调整静力加载载荷的变化率,从而实现各加载点静力载荷同步、匀速、稳定变化,无需叶片精确数学模型,也无需考虑各个加载点之间的耦合性,并对不同叶片具有一定的兼容性,可实现试验过程的加载、卸载及保载过程,具有较高的加载协调一致性和控制精度。

1 系统组成及原理

静力加载方式主要有液压执行机构加载、绞车加载、重物加载和分配梁加载等几种方式[15],按加载方向则可分为竖向加载和横向加载。横向侧拉方式受空间所限,目前主要应用于小功率叶片的静力试验。

1.1 系统组成

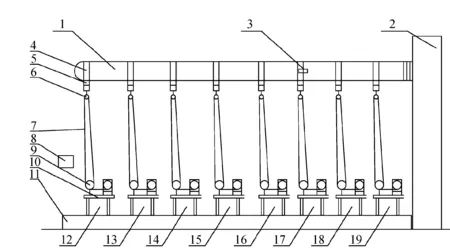

本文采用自主研制的伺服绞车竖向静力加载模式,基座和地梁提前预埋并保证足够的强度,叶片根部固定安装于预埋基座上,叶片各静力加载点通过仿形木质夹具连接300 kN拉力传感器,并通过钢丝绳和动、静滑轮组合连接至伺服绞车,伺服绞车再通过条形桁架螺接在预埋地梁上以保证加载强度,如图1所示。静力加载系统预留8个加载通道,可满足单点到多点的加载协调控制,可根据叶片的实际加载需求灵活选用所需加载通道,1×1、1×2、…、5×5等多种不同的动、定滑轮组合的方式可保证加载载荷多样性的需求。

1.叶片;2.基座;3.应变片;4.仿形夹具;5.拉力传感器;6.动滑轮组;7.钢丝绳;8.三坐标测量仪;9.定滑轮组;10.伺服绞机;11.地梁;12—19.加载装置①—⑧

1.2 工作原理

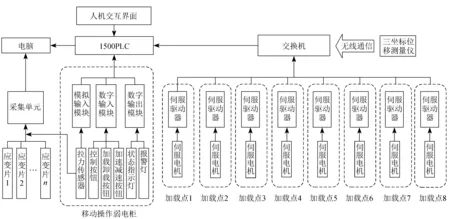

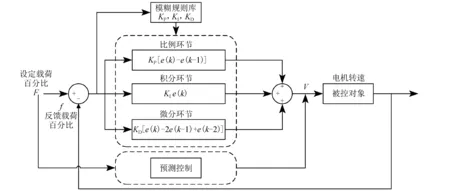

静力试验控制系统由加载控制装置和数据采集装置两部分组成。加载控制装置通过PLC采集拉力传感器的反馈数据,根据载荷分级需求控制伺服电机的转速,完成加载、卸载及保载过程,从而实现各加载点的同步、协调控制。数据采集装置通过电脑高速同步数据采集模块采集叶片上应变片及拉力传感器的数据,并通过三坐标位移测量仪采集叶片各加载点的变形量。图2为系统控制原理图。

图2 系统控制原理图

2 无模型自适应控制算法

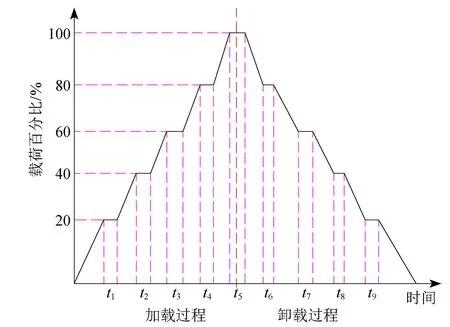

静力加载系统各加载点理论上按该静力加载点设计载荷的20%、40%、60%、80%、100%共5级进行阶梯状加载,在各阶梯段停留一段时间(10 s左右)用于保载,当加载到100%最大载荷后再按100%、80%、60%、40%、20%的逆向顺序进行卸载,如图3所示。试验过程中对试验的载荷、应力及一致性等数据进行记录,以验证考核风电叶片的强度极限和刚度性能。

图3 静力加载系统各加载点加载理论曲线

PID控制算法是结合比例、积分和微分三种环节于一体的控制算法,在工业控制中得到广泛应用[16-18]。P比例调节可成比例地反映控制系统的偏差信号以减小偏差,I积分调节可消除静差提高系统的无差度,D微分调节可反映偏差信号的变化趋势,减小调节时间。PID控制器可根据给定值r(t)和实际输出值y(t)构成控制偏差e(t):

e(t)=r(t)-y(t),

(1)

然后按偏差比例、积分和微分通过线性组合构成控制量,PID控制的微分方程为

(2)

式中,u(t)为控制的输出,kP为比例系数,TI为积分时间常数,TD为微分时间常数。

本文结合静力加载控制系统自身工作原理和加载过程的参数特征,设计了一种不基于数学模型的自适应静力加载控制方法,其控制拓扑图如图4所示。

图4 控制方法拓扑图

拉力传感器实时采集叶片静力加载点的拉力f,采样频率1 000 Hz,与设定拉力F做差,调整频率为200 Hz,在加载初段载荷与目标载荷大于等于5%且加载同步性小于1%时,采用预测控制以平均速度运行以保证加载速度,如下式:

(3)

式中,V为电机速度,L为加载(卸载)目标级数对应的位移,N为动滑轮组数,n为减速机减速比,R为卷筒半径,T为单级加载(卸载)时间,m为加载级数,V(k)为实时的电机速度输出,是实时转速与1 500 r/min电机满转时的百分比。

当载荷与目标载荷小于5%或加载同步性大于1%时采用离散模糊PID控制方式,保证加载精度及加载一致性,如式(4)和式(5)所示:

e(k)=f(k)-F(k),

(4)

(5)

式中,e(k)为设定压力与反馈压力的偏差,f(k)为第k次采集压力,F(k)为第k次设定压力,KP为比例因子,KI为积分系数,KD为微分系数,fm为目标拉力。为保证速度协调一致,在计算的基础上进行了速度限制,比如在加载过程中控制速度在[0,1],卸载过程中控制速度在[-1,0]。

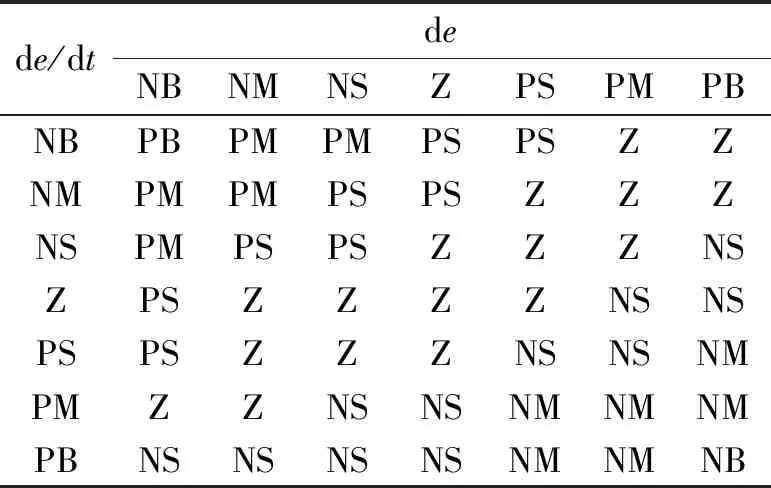

在调试过程中为保证同步性和精度最优,PID的KP、KI、KD参数根据表1所述的模糊规则库去不断优化,根据输入变量de、de/dt,输出变量ΔKP、ΔKI、ΔKD,模糊集合分为7个等级,语言变量表示为{NB,NM,NS,Z,PS,PM,PB}。

表1 模糊控制规则库

加载时电机不能反转卸载,否则原地踏步;同样,卸载时电机不能正转加载,否则原地踏步,电机速度设置为0。

3 静力加载试验结果分析

现场对某10 MW风电叶片采用七点五级静力加载静力试验,叶片静力加载20%~100%五级试验现场工况分别如图5所示。从图中可以看出,随着拉力的逐级变化,叶片的形变量也在逐渐增大,静力加载到100%时达到峰值。

(a) 20%加载力 (b) 40%加载力 (c) 60%加载力

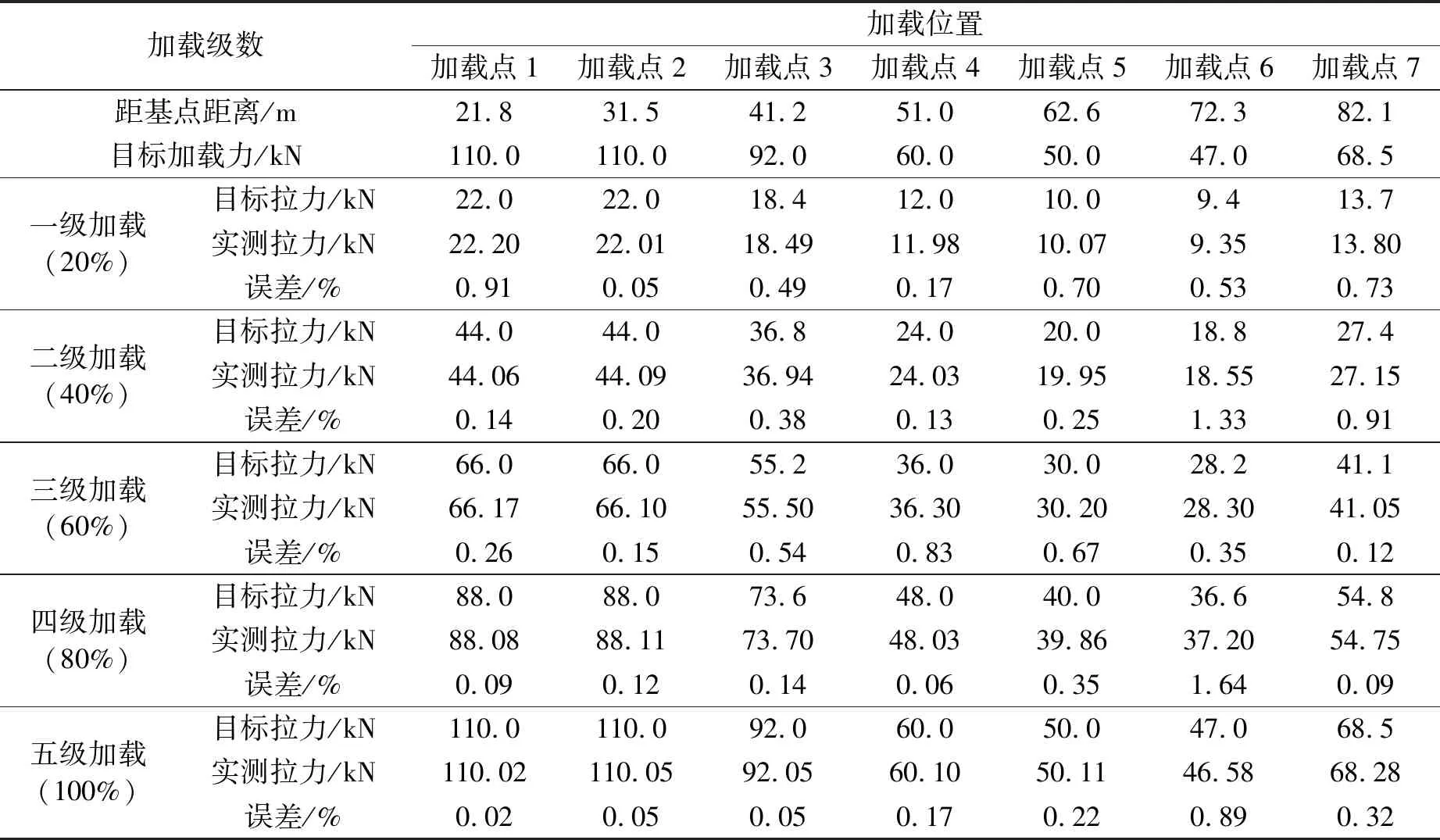

某叶片7个加载点加载位置、加载载荷及试验数据如表2所示,经试验验证,加载误差最大不超过1%,满足风电叶片静力试验最大误差的要求。

表2 某叶片加载试验数据

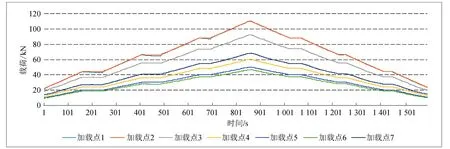

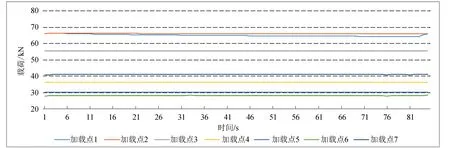

试验采集得到的7个加载点载荷同步变化曲线如图6所示,从图中可以看出,7个加载点载荷变化曲线平稳,同步性良好,加载曲线平缓,加载载荷变化速率最大值0.38 kN/s,不会导致叶片试验过程中载荷急剧变化而破坏叶片。静力试验单级加载基本稳定在155 s左右,各加载点稳定时间相差不超过5 s,整个静力试验可在18 min内全部完成,能够适应各种材料、结构的风电叶片,在实际应用中满足同步加载协调性和一致性的要求。

图6 静力加载载荷变化曲线图

在保载的情况下采集各通道的静力载荷数据,绘制其随时间的变化曲线如图7所示,从图中可以看出,静力载荷加载完成保载的稳定控制精度稳定误差在1%以内,近似一条直线。

图7 保载稳定控制精度曲线

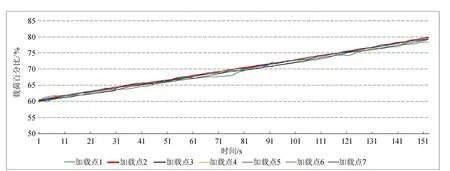

图8为60%~80%单级加载、卸载载荷百分比时间曲线图,从图中可以看出,静力载荷百分比曲线同步性良好,加载时间151 s,卸载时间153 s,加载稳定性良好,加载载荷百分比各加载点趋于一条直线。一般情况下叶尖刚性较差且易受临近加载点的干扰影响,但从试验结果叶尖载荷曲线可以看出,其加载同步性和控制精度也在合格范围内。

(a) 加载同步曲线

通过试验数据分析对比,搭载无模型自适应控制算法的控制系统试验结果明显优于传统的加载控制方法,加载误差由原来的2%降为1%,试验时间缩短了40%,加载一致性也明显优于原先加载控制方法。

4 结语

本文以风电叶片为研究对象进行了静力加载控制试验研究,提出了一种不基于叶片对象数学模型的静力加载自适应控制方法,在此基础上完成了静力加载试验系统的设计与试验。控制系统通过实时调整伺服电机的转速来改变加载力的加载速率,从而实现风电叶片多通道分级加载/卸载时各加载点载荷同步稳定变化,加载速度快,加载一致性高,具有较强的自适应能力,解决了不同风电叶片静力加载时数学模型不一致而导致的各加载点相互耦合问题。该系统目前已申请专利[1],并应用于国内某试验场,经实践检验,该设备运转良好,工作可靠,各种性能指标均满足了客户要求,具有较大的推广价值,可广泛应用于各领域的静力加载控制过程。