浅谈山区钢桁梁悬索桥智能建造施工技术

柳正

(贵州路桥集团有限公司,贵阳 550001)

1 引言

悬索桥作为跨越能力强的大跨度桥梁型式之一,在世界各国的交通基础设施建设中,都起着重要的作用[1-3]。由于钢桁加劲梁具有良好的抗风性能、重载耐受性和施工便捷性等突出特点,在我国山区大跨度悬索桥建设中广泛应用。近5 年,我国在建和建成的20 余座主跨600 m 以上的山区大跨度钢桁梁悬索桥中,贵州省就占据近一半数量[4]。从这些统计数据可以看出,超大跨钢桁梁悬索桥在我国及世界交通基础建设中的应用将呈现加速发展的趋势。随着国家交通建设重心的转移,西南山区交通领域将迎来新一轮的发展,贵州V 形深切山地峡谷地区建造大跨度钢桁梁悬索桥已成为一种合理选择[5]。本文以采取数字智能化施工技术应用于山区悬索桥施工全过程为背景,对其建设期的施工工艺、管理手段、智能化建造技术、安全质量控制等要点开展研究,旨在为山区类似项目建设提供实践参考。

2 金烽乌江大桥工程概况

金烽乌江大桥为贵阳经金沙至古蔺高速公路项目的重要控制性工程,位于贵州省息烽县九庄镇和金沙县化觉镇,跨越乌江支流,桥面距水面231 m 高,如图1 所示。大桥是贵州省第一座采用预制索股法施工的超宽钢桁悬索桥,全长1 473.5m,主跨650 m,主缆的孔跨布置为218 m+650 m+188 m,主缆垂跨比1/9.5,采用平面索布置,全桥共53 对吊索,吊索标准间距为12.0 m,主梁采用钢桁加劲梁(板桁组合结构),桁高5.8 m,节段长12.0 m,宽度为36.0 m,全桥共计55 个节段,单节段最重235 t。钢桁梁主体结构采用Q345qD、Q420qD 钢材,工程总用量约1.46 万t,大桥设计标准为公路Ⅰ级,设计速度100 km/h,桥面宽33.5 m。

图1 金烽乌江大桥施工图

3 数字化建造技术应用

3.1 智能温控系统在大体积混凝土中应用

金烽乌江大桥承台及锚锭均为大体积混凝土。大体积混凝土浇筑后将产生较高的水化热温升,形成不均匀非稳定温度场,产生非均匀的温度变形,温度变形在下部结构和自身的约束之下将产生较大的温度应力,温度应力往往超过混凝土的抗拉强度,导致混凝土开裂。为防止有害温度裂缝产生,保证工程质量,项目积极采用混凝土智能温控技术应用到本项目锚碇及承台大体积混凝土中(见图2),有效控制了混凝土温度和收缩裂缝,确保混凝土质量满足规范要求。

图2 大体积混凝土智能温控系统应用图

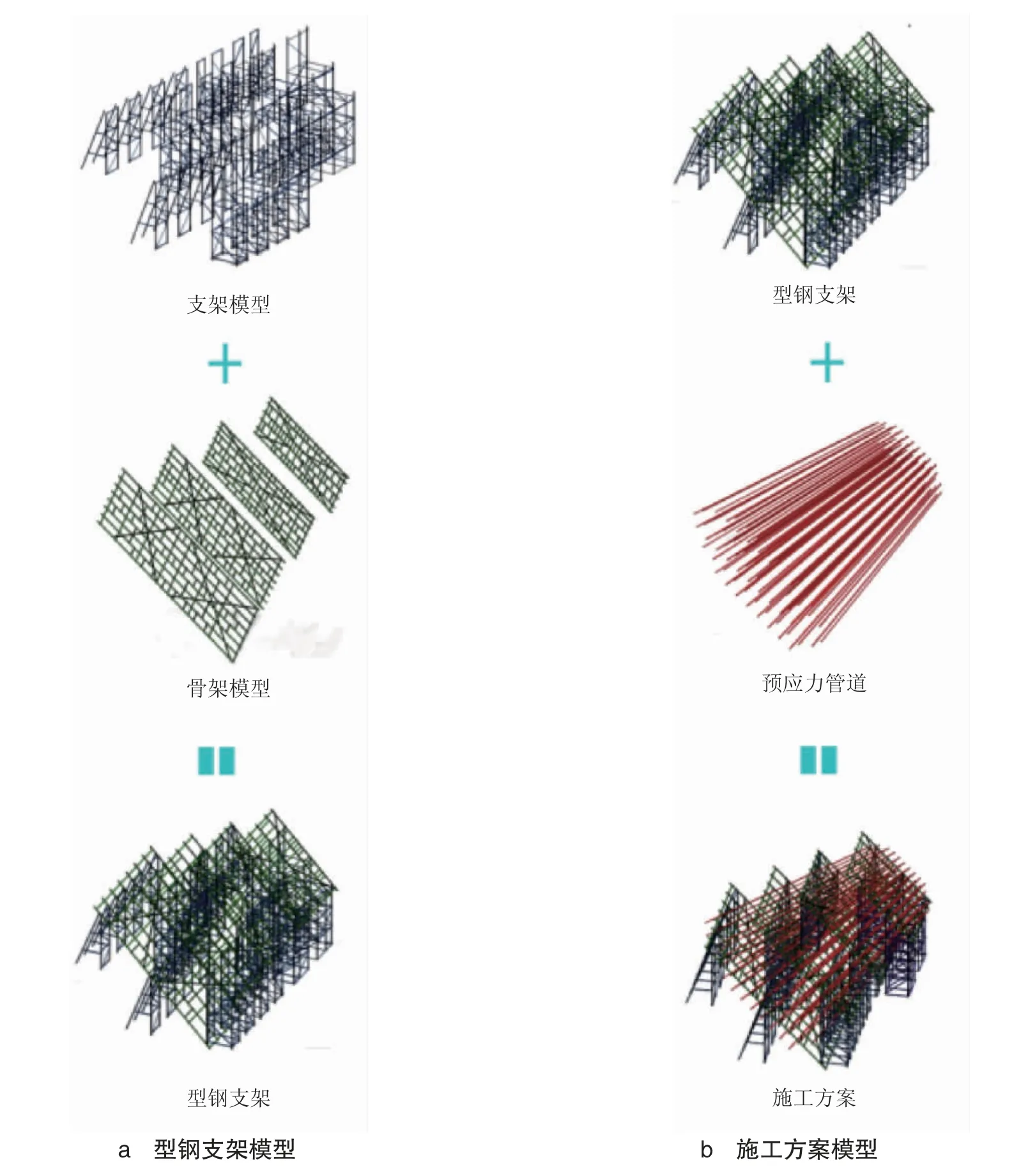

3.2 数字化技术在预应力管道支架中应用

锚碇主缆锚固系统预应力钢管定位是锚体施工中的一个重要环节,项目部按照“锚体分层浇筑、预应力钢管分节支撑、管道分段接长”的原则设计了锚锭预应力钢管定位支架系统。应用数字化技术对不同的支架定位方案进行比选(见图3),将具体化、可视化的技术应用于锚碇预应力管道定位之中,生动形象地显示了支架结构的合理性,避免了结构冲突的同时也达到了节省材料的目的,确保了支架定位系统达到了设计误差为±1 cm,施工误差达到±3 mm 的精度。

图3 数字技术应用于预应力管道支架图

4 钢桁梁虚拟拼装技术应用

金烽乌江大桥钢桁梁总计74 198 块拼接板,1 210 块桥面板,672 172 套高强螺栓。项目坚持数字化建造技术、智能化建造技术应用于钢桁梁从工厂杆件制造加工、桁梁现场组拼、钢桁梁吊装等各个施工阶段。在150 d 的钢桁梁拼装、吊装、安装施工周期内,确保了全桥67 万套高强螺栓全部实现“零扩孔”,达到了钢桁梁合龙只有5 mm 误差的精度,完美体现了“中国速度”的同时,又保证了“中国质量”的要求。

钢桁梁建造,需解决钢桁梁杆件制作误差和钢桁梁节段拼装误差控制问题;传统工艺上,钢桁梁厂内试拼装和现场预拼装是进行误差校核的关键环节。项目在实施过程中创新性完善和发展了钢桁梁全过程虚拟拼装施工技术,形成了构件工厂制作、现场节段拼装、节段吊运安装的各施工阶段数智化关键技术,主要分为3 大方面,如图4 所示。

图4 钢桁梁虚拟拼装施工技术

4.1 面向构件工厂制作的钢桁梁数字化制造关键技术

项目基于已完成设计校核的精细化钢桁梁BIM 模型,自动生成构件零件数据库,自适应生成板材下料切割数据,依据制造工艺专家库自动匹配下料切割与制孔工艺与参数。

依据研发的构件制作质量验收标准,依据焊接工艺专家系统,自动匹配各构件组装的工序设计/焊接工艺及矫正工艺。基于数字化设计生成的制作工艺文件和数据库,在管理信息系统发布面向各工序车间工作计划/任务清单与作业指导书。

依据工艺数据库生成过程质量管理清单和检测表单,自动定向发布给各质检员,执行过程质量检测与数据上传。对上传质检数据进行自动检查,发布质量预警与反馈管理建议;对杆件制作误差进行传递分析,提供虚拟试拼装报告。

4.2 面向现场节段拼装的钢桁梁虚拟施工关键技术

项目基于数字化设计生成的施组文件,在研发的钢桁梁管理信息系统中发布面向各班组的工作计划/任务清单与作业指导书。同时利用钢桁梁管理信息系统自动生成节段拼装工序质检表单,定向发布给质检员,执行拼装过程质量检测与误差数据上传,可以达到对上传拼装质检数据进行自动检查,发布质量预警与反馈管理建议的效果,提供虚拟预拼装分析报告和节点板调整建议。

依托钢桁梁虚拟拼装技术,项目研究建立了拼装胎架、拼装工序、临时工装等设计案例库和推理逻辑,可依据场地特征动态生成施组工艺推荐方案(根据现场施工场地的现有条件,项目在大桥两岸的路基上因地制宜地布置钢桁梁拼装场,无须额外征用红线用地,切实贴合了国家绿色发展节能降排的双降要求);项目研究推导了杆件误差的传递公式,能合理预测节段拼装过程误差分布,可自动设置各节点高栓作业工艺方案。

4.3 面向节段吊运安装的钢桁梁虚拟施工关键技术

基于工厂内的虚拟拼装和现场组装技术,在钢桁梁节段吊装节段,项目研究建立了吊点位置、环境温场、临时荷载等因素的影响规律图表,根据作业环境自动生成工艺设计控制与作业指导书。

项目研究设计了节段短线法匹配控制表单,合理预测节段安装空间坐标和控制数据,为数字化吊装提供基础数据。基于数字化设计生成的施组文件,在研发的钢桁梁管理信息系统中发布面向各班组的工作计划、任务清单与作业指导书。钢桁梁管理信息系统自动生成节段吊装工序质检表单,定向发布给质检员,执行吊装过程质量检测与线形误差数据上传。同时,能够对上传线形误差数据进行自动检查,与预设虚拟工况线形数据库比对,提供线形误差分析报告和反馈调整建议。

5 缆索吊装系统智能监控与应用

山区悬索桥钢桁梁施工,缆索吊机节段吊装是成熟经济高效的施工方案之一;缆索吊机的动作精度和复杂环境作业可靠性,直接决定了钢桁梁节段吊装施工质量与安全性。

金烽乌江大桥钢桁梁吊装采用基于北斗系统的2.0 版智能化信息控制系统,该系统基于可视化能够控制吊装施工运行及数据传输保存,并实现安全性监测及预警,保证钢桁梁吊装的安全性和高效性。北斗系统能实时地显示钢桁梁吊装过程中索力、位移、变形、稳定性的数值,从而为吊装过程动态纠偏提供依据。

6 结语

本文以金烽乌江大桥为背景,阐述了大桥在施工过程中采用的数字化、智能化建造技术,成功研发了以虚拟拼装为基础的钢桁梁智能建造技术,解决无N+1 节段预制匹配下钢桁梁安装施工质量控制问题,对于提升贵州省和我国山区悬索桥钢桁梁安装施工质量控制技术水平和管理体系,具有重要的理论与实践意义,对同类项目积极响应国家绿色建造和智能建造起到了借鉴和模板作用。