装配式钢结构连接节点的有限元传热计算分析研究

刘然,唐伟明,徐骞,林朋朋,黄祁聪

(1.清华大学建筑设计研究院有限公司,北京 100084;2.重庆现代建筑产业发展研究院,重庆 400042;3.中建八局文旅博览投资发展有限公司,南京 211111)

1 研究背景

“十四五”规划纲要提出,要“发展智能建造,推广绿色建材、装配式建筑和钢结构住宅,建设低碳城市”。随着发展规划的颁布,建筑节能与低碳发展将是“十四五”期间的重要任务[1]。发展绿色低碳建筑,即大力发展装配式(钢结构)建筑,可实现建筑结构的低碳化; 发展被动式超低能耗建筑,可使建筑能效水平大幅提升,它们是实现建筑碳中和的两条重要路径。

装配式钢结构主体导热快,连接节点构造复杂,形成热桥的部位多,因此,需要尤为重视节点热桥的保温设计[2]。装配式建筑围护结构安装方式比传统现浇建筑还需用到更多的连接件,这些连接件的设计、施工、安装是关系到装配式建筑安全的关键。为了保证钢结构建筑主体的稳定性及安全性,常需采用钢制连接件。众所周知,钢材的导热性能极好,若仅考虑结构上更稳固可靠,势必会给建筑热工带来极大的破坏。

许多研究报告中已经表明,钢制连接件具有明显的多维传热效应,基于一维稳态传热假设的理论计算值明显小于试验结果[3-4],因此如何采用三维模拟分析法求解出其热损失量,并如何在工程中简化计算便成为钢结构建筑热工设计的关键。

2 理论依据

基于三维传热分析方法对钢结构预制混凝土墙板楼板连接节点进行热工性能模拟计算,所涉及的理论计算公式如下。

2.1 围护结构主断面传热系数的计算公式

式中,K0为围护结构主断面传热系数,W/ (m2·K);αn为围护结构内表面换热系数,W/(m2·K);αw为围护结构外表面换热系数,W/(m·K);δ为围护结构各层材料厚度,m;λ为围护结构各层材料导热系数,W/ (m·K);αλ为材料导热系数修正系数;Rk为封闭空气间层的热阻,(m2·K) /W;Q0为围护结构主断面传热量,W;A为计算的围护结构的面积,m2;ti为围护结构室内侧的空气温度,℃;te为围护结构室外侧的空气温度,℃[5]。

2.2 结构性热桥的线传热系数计算公式

在建筑外围护结构中,墙角、窗间墙、凸窗、阳台、屋面、楼板、地板等处形成的结构性热桥,对墙体、屋面传热的影响用线传热系数描述。

式中,ψ为结构性热桥线传热系数,W/(m·K);Q2D为二维传热计算得出的流过一块包含热桥的围护结构的传热量,W;Az为计算Q2D的围护结构的面积,m2;l为计算Q2D的围护结构的长度,m;C为计算Q2D的围护结构的宽度,m。

2.3 连接件热桥的点传热系数计算公式

建筑外围护结构与钢结构连接节点热损失除了产生在钢结构梁柱部位的结构性线热桥外,还包括由螺栓、角铁等金属连接件造成的点热桥,该热损失采用点传热系数χ表示。

式中,χ为连接件热桥点传热系数,W/K;Q3D为三维传热计算得出的流过一块包含连接件热桥在内的围护结构的传热量,W;A3为计算Q3D的围护结构的面积,m2[6]。

2.4 平均传热系数计算公式

将围护结构保温构造及包含的各个热桥综合计算后折算成平壁传热系数修正系数φ,便于工程热工设计简化计算应用。

式中,Km为围护结构平均传热系数,W/ (m2·K);ΔKψ为结构热桥总传热系数,W/(m2·K);ΔKχ为连接件热桥总传热系数,W/(m2·K);ψj为围护结构上的第j个结构性热桥的线传热系数,W/(m·K);lj为第j个结构性热桥的计算长度,m;nj为围护结构上的第i种连接件的个数;χi为第i种连接件热桥的点传热系数,W/K;A为计算包含所有热桥在内的围护结构的面积,m2;φ为平壁传热系数的修正系数。

3 墙板、连接件及节点构造介绍

3.1 预制混凝土墙板

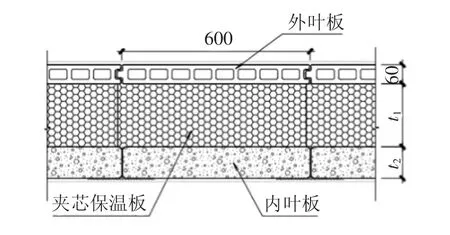

本文以一种专为装配式钢结构配套的预制混凝土墙板为例,进行钢结构关键热桥节点的保温设计。复合保温外墙板(见图1)是一种采用工业化方式生产的新型三明治非承重混凝土外墙板。该墙板具有建筑保温结构一体化的特点,由外叶板+保温芯材+内叶板3 种板材构成。保温层内置在墙板之间,与结构梁柱同层,内、外叶墙板间采用金属连接件拉接。

图1 复合保温外墙板构造图(单位:mm)

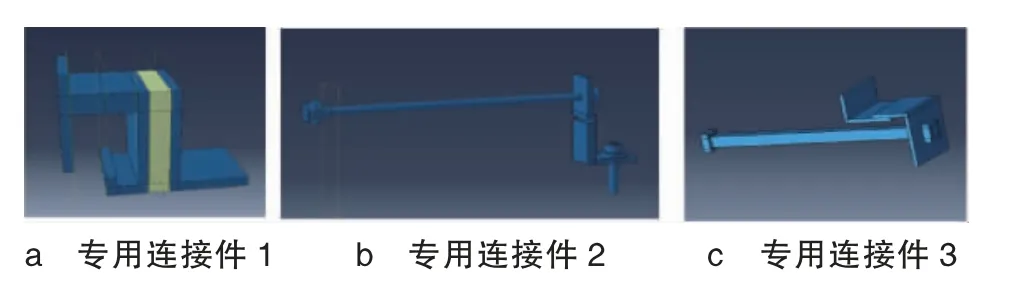

3.2 专用金属连接件

在综合考虑外墙保温装饰与主体结构连接可靠、温度变形与风压等影响因素下,为每块预制墙板设计了3 种专用的固定连接件(见图2)。专用连接件1:将外叶墙板与梁连接的托挂件,由两个建筑金属件中间加绝热垫片构成;专用连接件2:将复合墙板三板固定并与楼板连接的拉接件,由对穿螺栓+H 形钢+ 角钢组合而成;专用连接件3:将复合墙板三板固定并与钢梁连接的拉接件,由对穿螺栓+ 角钢组合而成。

图2 连接件模型图

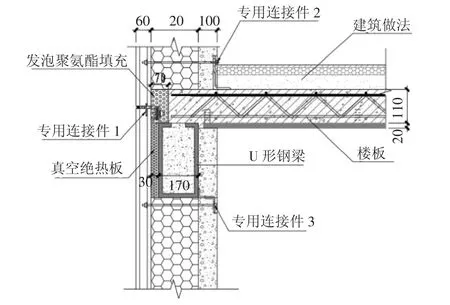

3.3 钢结构关键连接节点构造

墙板-楼板节点构造:U 形钢梁与复合保温外墙板嵌入相接,钢梁上搭接混凝土楼板,采用专用金属连接件进行固定,如图3 所示。

图3 外墙-楼板连接节点构造图(单位:mm)

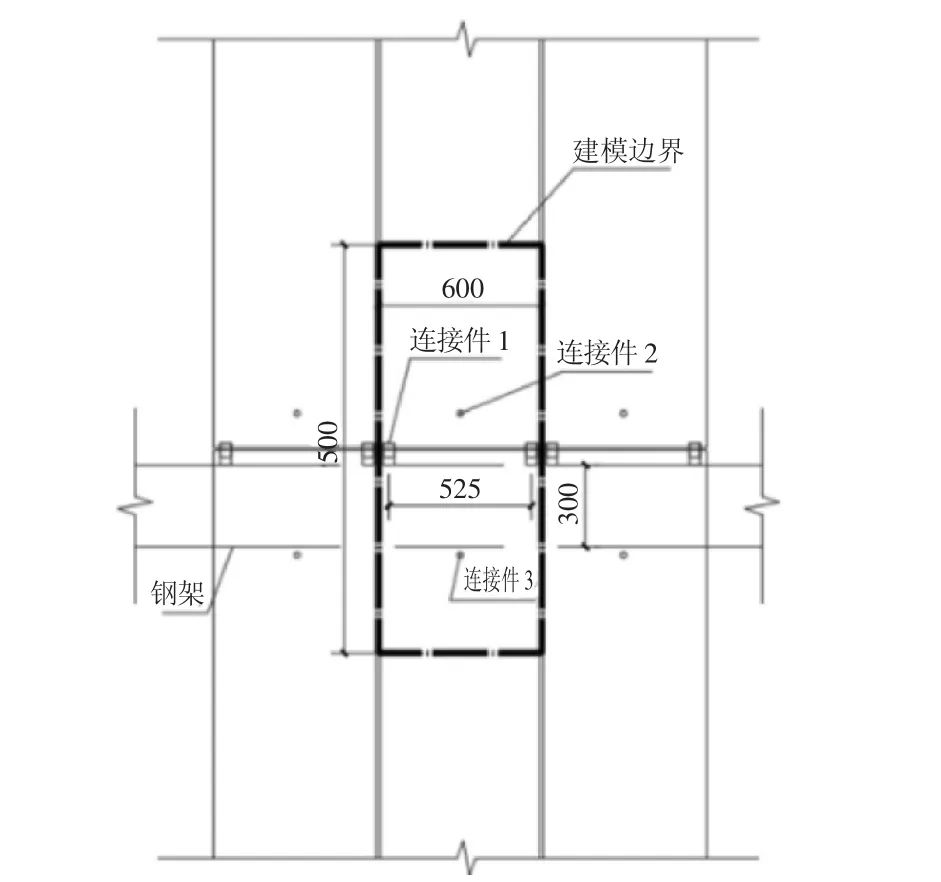

4 数值模拟分析

采用建筑热工有限元分析的方法,应用热工分析软件ABAQUS 热传递分析模块对热桥部位进行传热模拟计算。并依据标准GB 50176—2016《民用热工建筑设计规范》进行参数编辑。通过模拟结果对本设计装配式钢结构关键节点的热桥热损失进行量化评估。各连接件在计算模型中的位置如图4 所示。

图4 连接件在计算模型中的位置示意图(单位:mm)

4.1 主断面

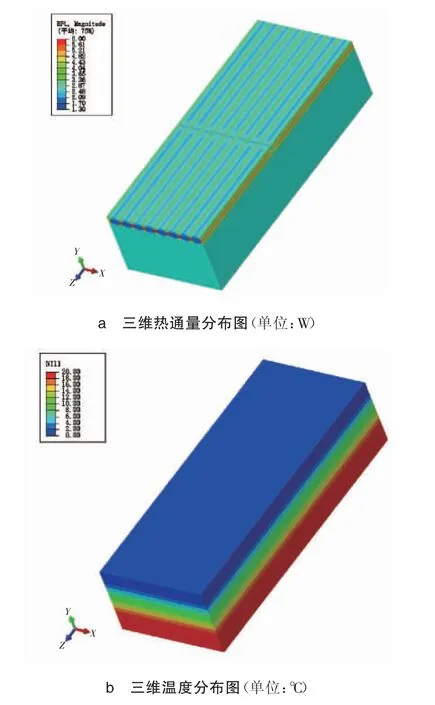

首先对墙板主段面进行热工分析,墙板各层材料为:60 mm厚(集成建筑装饰面的)成品预制水泥挤出板+200 mm 厚挤塑聚苯保温板+100 mm 厚蒸压加气混凝土条板。热工模拟结果见图5。

图5 墙板主段面的三维热通量分布图及温度发布图

可见,该复合保温外墙板断面温度分布均匀,外表面热通量变化梯度较小。三维模拟计算结果,外表面总热通量为Q0=1.215 W(A=0.45 m2,ti=20 ℃,te=0 ℃),代入式(1)求解得外墙板主断面传热系数K0=0.135 W/(m2·K)。下面再对热桥构造节点进行模拟计算分析。

4.2 结构热桥

由于钢结构导热快,在模拟计算中发现热桥保温材料的选用尤为重要,采用真空绝热板的隔热效果是采用常规保温材料的2 倍,且U 形钢梁外侧可做保温的厚度有限。因此,采用具有高效绝热性能的真空绝热板作为该热桥节点保温材料[λ=0.008 W/(m·K)],并假设墙板、楼板、钢梁之间的空隙部分采用发泡聚氨酯填充。热工计算结果见图6。

图6 外墙-楼板热桥节点断面热通量分布图及温度发布图

模拟计算得,沿热桥截面长度方向总的热通量为:Q2D=1.763 W/m,l=0.3 m,C=1.5 m,ti=20 ℃,te=0 ℃,K0=0.135 W/(m2·K)。代入式(2)可求解出,该构造做法下外墙-楼板热桥线传热系数为ψw-F= 0.091 4 W/(m·K)。

4.3 金属连接件

由于金属具有强导热性,且热传导又具有多维属性,模拟过程中发现,若将两个具有相接关系的金属构件分别计算的热损失进行叠加得到的总量远远小于其共同作用同时计算得到的总热损失量。因此在下面的模拟过程中,若金属件间具有相接关系,须模拟它们共同作用下的热影响,再折算出金属连接件本身的热影响。

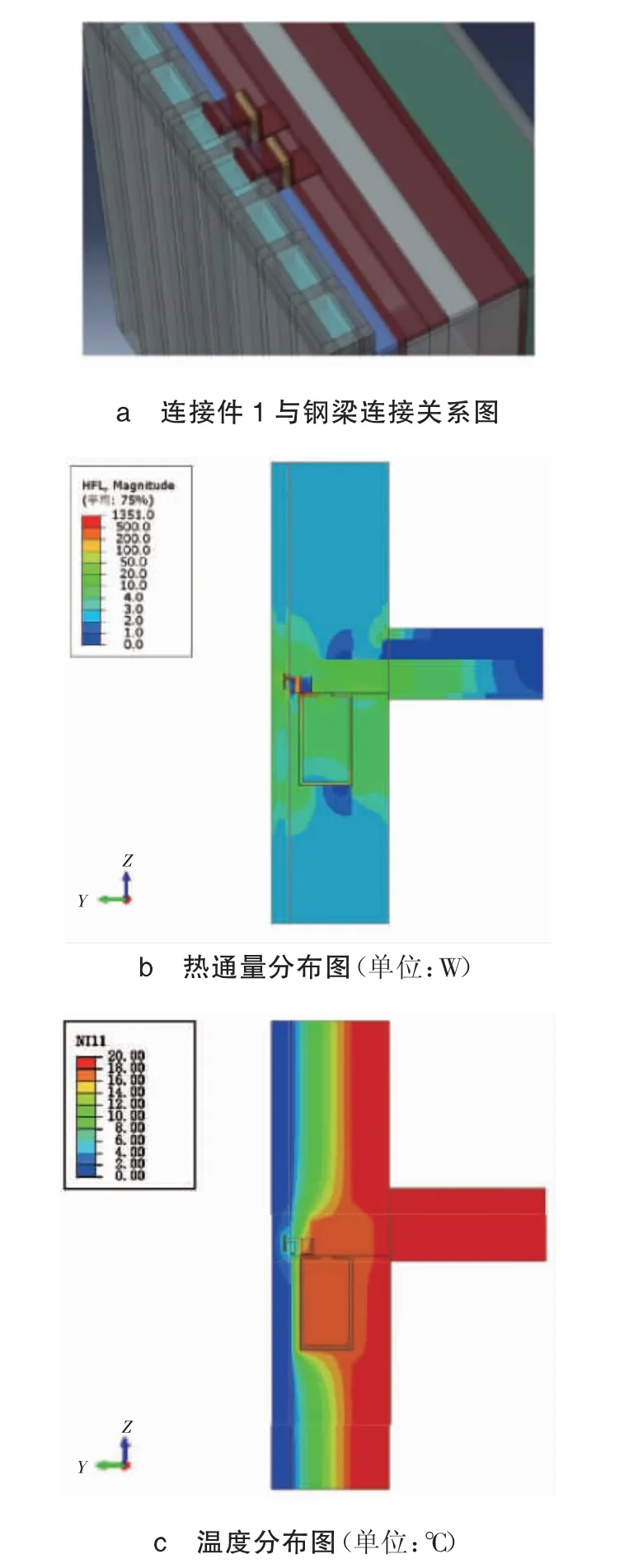

连接件1 与钢梁共同作用节点的热分析模拟结果(见图7): 墙体外表面热通量为Q3D=2.026 W,原外墙与楼板热桥的热通量为Qw-F=1.763 W,内外表面温差Δt=20℃。代入式(3)解得此时连接件1 的点传热系数为χ1=0.0131 3 W/K。

图7 连接件1 与钢梁共同作用的节点断面及模拟结果图

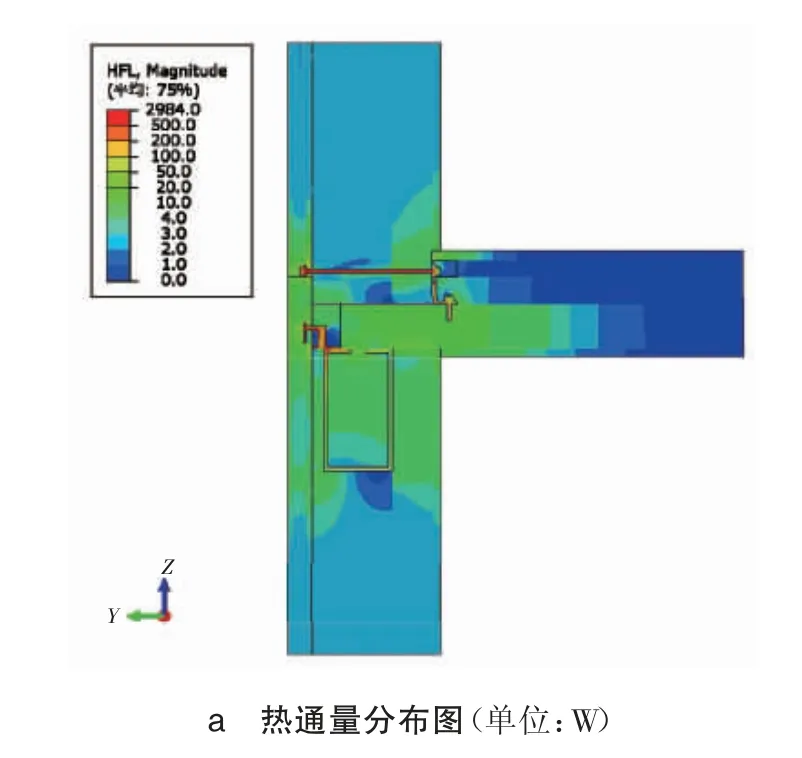

将该连接件2 加入上一模型中进行热分析模拟计算,模拟结果如图8 所示。

图8 包含连接件1 和2 的热桥节点断面热通量分布图及温度发布图

三维模拟计算结果:包含连接件1 和连接件2 的热桥外表面热通量Q3D=2.225 W,(A=0.45 m2,Δt=20℃)。将上个模拟结果,包含连接件1 的该热桥外表面热通量Q3D=2.026 W,代入式(3)得连接件2 的点传热系数χ2=0.009 96 W/K。

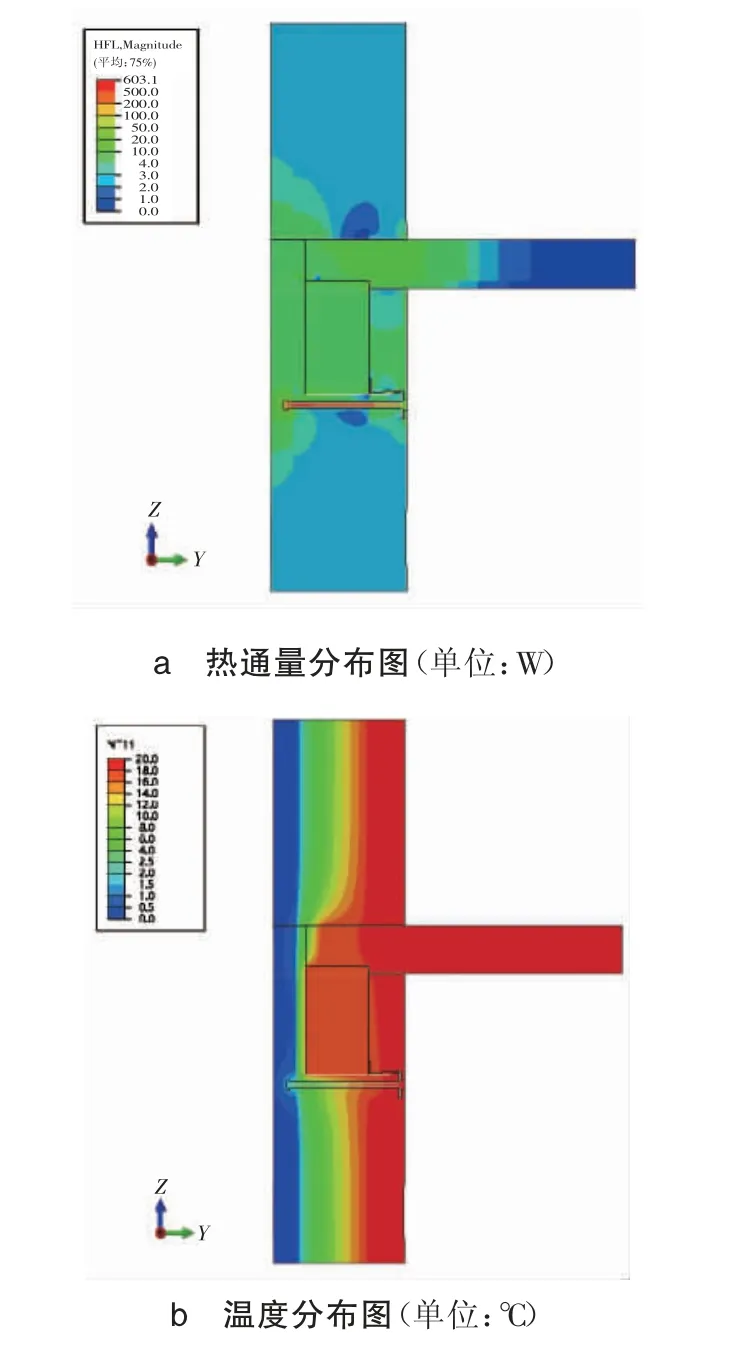

连接件3 与连接件1、2 无相接关系且相距较远,计算连接件3 无须代入上一个模型,可单独进行热分析,模拟结果如图9 所示。

图9 连接件3 热桥节点断面热通量分布图及温度发布图

同上,解得连接件3 的点传热系数χ3=0.002 76 W/K。

4.4 简化计算系数

综合以上模拟计算结果,外墙主断面传热系数K0=0.135 W/ (m2·K),外墙与楼板节点的线传热系数ψw-F=0.091 4W/(m·K),连接件1 点传热系数χ1=0.013 3 W/K,连接件2 点传热系数χ2=0.009 967 W/K,连接件4 点传热系数χ3=0.002 76 W/K (每块墙板面积A=1.8 m2,包含2 个连接件1、1 个连接件2 和1 个连接件3)。代入式(4)解得外墙综合平均传热系数为Km=0.222 W/(m2·K)。代入式(5)解得外墙平壁传热系数的修正系数φ=1.64。可见该热桥损失量仍然是比较大的。

5 经验分析

通过以上模拟计算发现,由于钢制连接件及钢结构具有强导热性,并呈现多维热传导属性,即使每个钢制件均采用了较好的断热桥措施,组装后形成的整体构造热损失仍是不可忽视。因此,在装配式钢结构建筑节点设计中应用三维传热分析方法是很有必要的。并且在有限元热工模拟计算过程中发现以下两点需要在钢结构建筑热工设计中特别注意的:

1)金属连接件若与钢结构主体相接,不可忽视其共同作用下的热影响,需将组合件与钢结构共同加入热桥模型中进行热分析模拟计算;

2)金属连接件之间形成组合件时,点连接优于面连接,不可避免面与面相接时,可采取增加隔热垫片来改善。