跑合方法对斜盘柱塞马达总效率影响研究

高伟,王兆强,王金铂,王小强,葛志伟,孙令涛,董壮壮

(1.上海工程技术大学机械与汽车工程学院,上海 201620;2.青岛力克川液压机械有限公司,山东青岛 266109;3.上海船舶设备研究所,上海 200030;4.上海海岳液压机电工程有限公司,上海 201620;5.上海电气液压气动有限公司,上海 200237)

0 前言

随着当今社会经济的发展,制造业成为推动社会进步的重要动力。而液压系统又是制造业领域不可或缺的系统,液压系统具备高负载、可控性强等优良的性能。液压系统由液压油、液压阀、液压泵、管路、液压马达等液压元件组成,不同液压元件的组合,可以实现不同的功能[1-2]。液压马达是液压系统的核心和基础执行元件,应用于工程机械、注塑机械、农业机械、起重运输机械、舰船机械、海洋工程、盾构机械等国民经济行业,以及军用车辆、航空航天等军工领域[3-4]。由于液压马达是工程机械液压驱动系统中的关键部分[5-7],其传动效率直接影响整个系统驱动性能[8]。

由于斜盘式柱塞马达内部各滑动部件的相互摩擦,如柱塞和缸体、滑靴和斜盘、缸体和配流盘、柱塞的球面轴承等的摩擦,使输出扭矩比理论输出扭矩低[9-10]。根据马达总效率公式可知,在相同的油温、同样的工况点下,马达输出的扭矩越大,机械效率越大,从而总效率越高。对于一台新装配的斜盘式轴向柱塞马达,在加工、制造、装配、测试等各个环节,其结构尺寸、工程材料特性、公差配合、工况载荷、环境因素等均具有随机不确定性[11-15]。而且配流盘与缸体之间以及滑靴与斜盘之间的油膜并未建立,存在较大摩擦力,从而使得马达的输出扭矩较小,机械效率和总效率较低。对于马达生产厂家,如何测出马达准确的总效率,对于马达的研究以及应用有重要的意义。

作者通过为某公司开发一台液压马达出厂测试试验台,研究不同跑合方法下马达总效率的变化,并总结出适合出厂试验的跑合时间。

1 马达总效率的影响因素

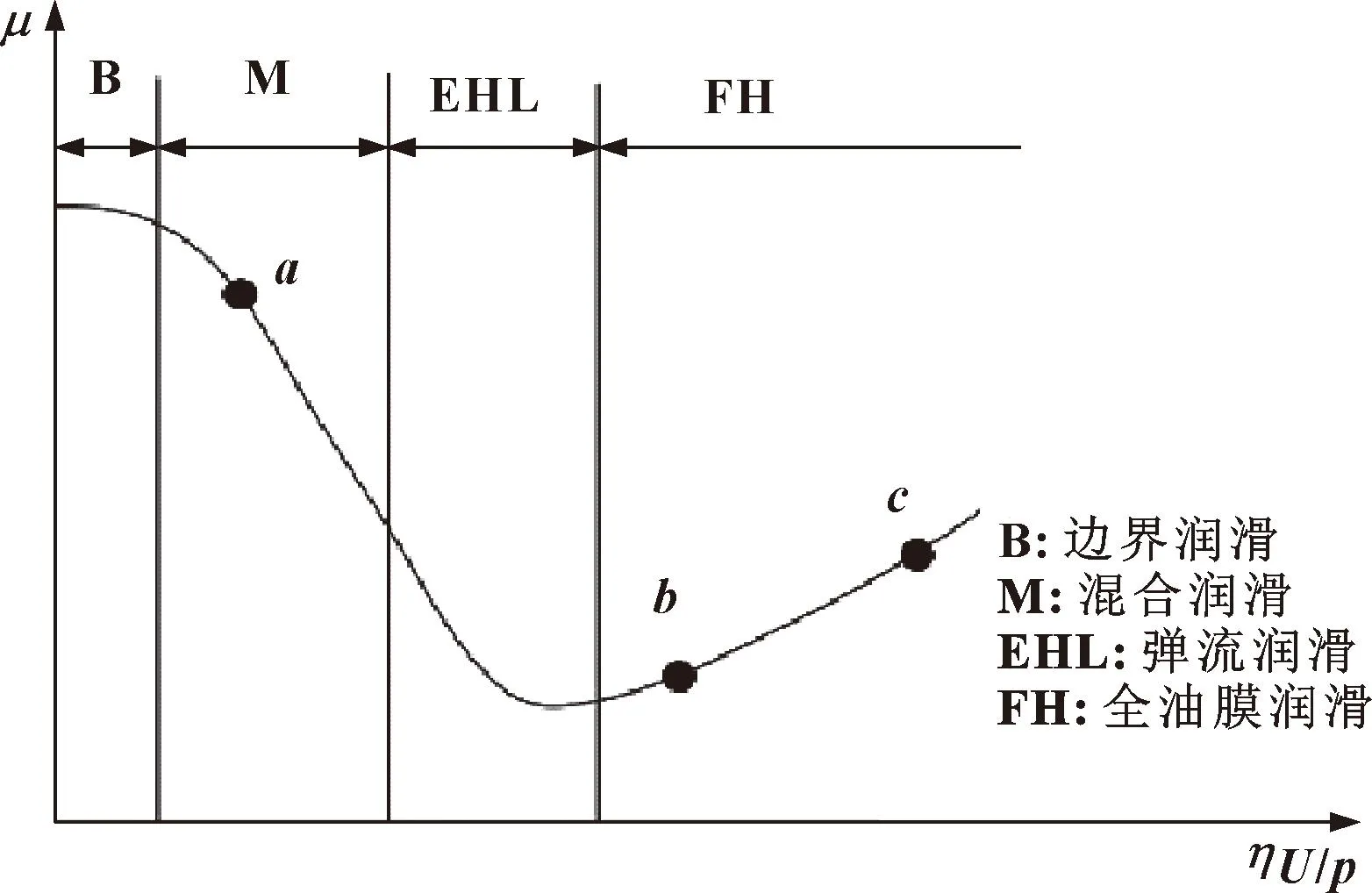

斜盘式柱塞马达的总效率和三大摩擦副的摩擦因数有直接关系,摩擦因数越大,马达损失的效率越高,马达总效率越低;相反,摩擦因数越小,马达总效率越高。图1所示曲线反映了不同工况下摩擦因数的变化规律,分为几种润滑状态,分别是边界润滑、弹流润滑、混合润滑和全油膜润滑[16-17]。不同润滑状态下摩擦因数不同。

图1 摩擦副润滑状态划分

新装配的马达由于缸体与配流盘之间、滑靴与斜盘之间的油膜并未建立,马达在开始跑合的瞬间处于边界润滑的状态,随跑合时间的增加,马达逐渐过渡到全油膜润滑状态,摩擦因数会逐渐降至最低,马达总效率会逐渐上升最终达到平稳状态。

根据图1所示曲线可知,摩擦副的摩擦因数和转速以及压力相关。由于马达正转和反转导致配流盘与斜盘的高压侧相反,因此马达正转或者反转配流盘和斜盘的摩擦情况完全相反,导致马达在连续正转或者反转结束时,正反转的总效率存在一定偏差。

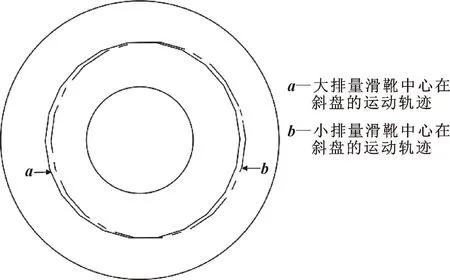

由于试验马达为双排量马达,在大排量或小排量、相同转速和压力下,缸体对配流盘产生的压力和摩擦力相同。但是在两种排量下马达斜盘的倾斜角度不同,因此在相同转速与压力下滑靴对斜盘产生的压力和摩擦力不一样,并且滑靴中心在斜盘的运动轨迹不同,其运动轨迹如图2所示。由于大、小排量运动轨迹不相同,所以若只进行大排量跑合,那么小排量下斜盘有一部分并未受到摩擦,会导致小排量下整体摩擦因数并没有降至最低,从而总效率没有达到平稳值;相反若只进行小排量跑合,那么大排量下总效率也未能达到平稳值。

图2 大排量、小排量滑靴中心在斜盘运动轨迹

作者为了验证以上推论,设计了3组试验,每组试验都按照JB/T 10829—2008《液压马达》行业标准跑合方法进行跑合。

2 跑合对马达总效率影响试验

试验测试某公司一款双排量马达,大排量为16.1 mL/r、小排量为9.1 mL/r的斜盘式柱塞马达,共测试5台马达,编号分别为马达1、2、3、4、5,进行3组试验如下:

(1)试验一

此试验验证同一工况点下,总效率随跑合时间的变化。选用一台马达进行测试,编号为马达1,具体试验如下:

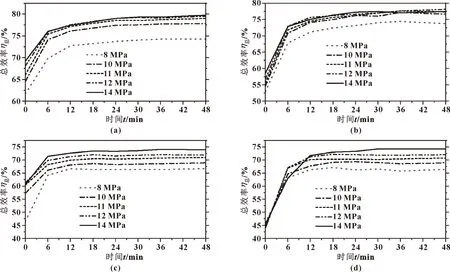

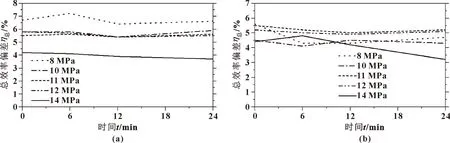

将新装配的马达1按照大排量正转与反转1 000 r/min,压力分别为8、10、11、12、14 MPa;小排量正转与反转1 000 r/min,压力分别为8、10、11、12、14 MPa的工况反复跑合8次,每次跑合6 min,每个工况点稳定采集数据5 s,总跑合时间为48 min。分析跑合过程中马达总效率随跑合时间的变化,具体如图3所示。可以看出:马达1开始跑合时总效率较低,随跑合时间增加,马达总效率逐渐升高最后达到稳定。因此可以判断出,马达各摩擦副的摩擦因数基本符合图1中曲线的变化趋势。从试验数据来看,当跑合总时间为12 min时马达总效率基本接近最大值,当跑合总时间大于24 min后马达总效率趋于稳定。

图3 马达1大排量正转(a)、大排量反转(b)、小排量正转(c)与小排量反转(d)不同工况下马达总效率随跑合时间变化曲线

(2)试验二

此试验验证在连续正转或者反转跑合后,正反转总效率是否存在偏差。选用两台马达进行测试,编号为马达2、马达3。具体试验如下:

根据试验一的试验结果可知,新装配的马达在测试24 min后总效率趋于稳定。马达2跑合16遍(以下简称阶段一),大排量正转转速1 000 r/min,压力为8、10、11、12、14 MPa,每个工况点稳定采集数据时间5 s,总跑合时间为24 min。然后按照试验一的跑合方法继续跑合4遍(以下简称阶段二),分析在阶段一跑合后正反转总效率的偏差,以及随阶段二跑合时间增加正反转总效率偏差的变化。

由图4可以看出:随跑合时间增加,马达2大排量正转总效率逐渐增大,第12 min后正转总效率基本接近最大值,第21 min后正转总效率已趋于稳定。可以看出此试验结果与试验一基本一致。

图4 马达2阶段一大排量正转不同工况点总效率随跑合时间变化曲线

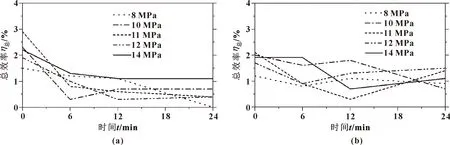

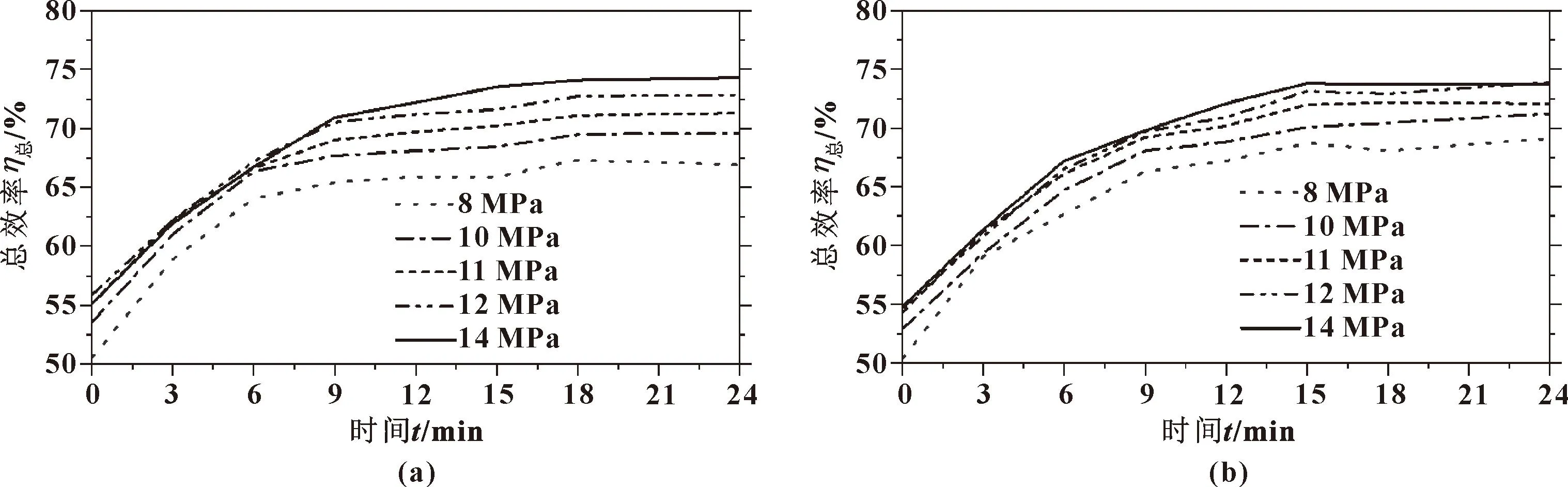

由图5、6可以看出:在阶段一跑合后,马达正反转总效率存在较大偏差,正转的总效率略大于反转总效率;阶段二中,反转的总效率逐渐上升,正转总效率不变。因此可知经过连续正转跑合后,斜盘和配流盘正转高压侧的摩擦因数已经基本降至最低,而反转高压侧由于没有在较大压力下摩擦,摩擦因数并未降至最小值,所以在阶段一跑合后,正反转总效率存在偏差。阶段二中,由于进行了正反转跑合,反转高压侧的摩擦因数也逐渐降至最低,所以正反转的总效率偏差逐渐降低。

图5 马达2阶段二大排量正转(a)、大排量反转(b)、小排量正转(c)与小排量反转(d)马达总效率随跑合时间变化曲线

图6 马达2阶段二大排量正转与反转(a)、小排量正转与反转(b)在同工况点下总效率差值随跑合时间变化曲线

马达3跑合16遍(以下简称阶段一),大排量反转转速1 000 r/min,压力为8、10、11、12、14 MPa,每个工况点稳定采集数据时间5 s,总跑合时间为24 min。然后按照试验一的跑合方法继续跑合4遍(以下简称阶段二),分析在阶段一跑合后正反转总效率的偏差,以及随阶段二的跑合增加正反转总效率偏差的变化。

由图7可以看出:随跑合时间增加,马达3大排量反转总效率逐渐增大,第12 min后反转总效率基本接近最大值,第21 min后反转总效率已趋于稳定。此试验结果与试验一基本一致。

图7 马达3阶段一大排量反转不同工况点总效率随跑合时间变化曲线

由图8、9可以看出:在阶段一跑合后,马达正反转总效率存在较大偏差,反转的总效率略大于正转的总效率;随着阶段二的跑合,正转的总效率逐渐上升,反转总效率不变。因此可知经过连续反转跑合后,斜盘和配流盘反转高压侧的摩擦因数已经基本降至最低,而正转高压侧由于没有在较大压力下摩擦,摩擦因数并未降至最小值,所以在阶段一跑合后,正反转总效率存在偏差。阶段二中由于进行了正反转跑合,正转高压侧的摩擦因数也逐渐降至最低,所以正反转的总效率偏差值逐渐降低。

图8 马达3阶段二大排量正转(a)、大排量反转(b)、小排量正转(c)与小排量反转(d)马达总效率随跑合时间变化曲线

图9 马达3阶段二大排量反转与大排量正转(a)、小排量反转与小排量正转(b)在同工况点下总效率差值随跑合时间变化曲线

由马达2和马达3的试验结果可以看出:一台新装配的斜盘式柱塞马达若只进行正转或者反转跑合,会导致最终测出的正反转总效率存在偏差,偏差值达到2%~3%。因此马达出厂测试需要进行正反转跑合。

(3)试验三

此试验验证在大排量或者小排量下跑合后,大、小排量总效率是否上升至最大值,以及分析跑合后再次进行大、小排量全面跑合时总效率上升速率的对比。选用两台马达进行测试,编号为马达4、马达5。具体试验如下:

将马达4按照大排量正转与反转转速1 000 r/min,压力分别为8、10、11、12、14 MPa的工况下跑合8遍(以下称阶段一),总跑合时间为24 min;然后按照试验一的跑合方法继续跑合4遍,试验结果如图10—12所示。

图10 马达4阶段一大排量正转(a)与大排量反转(b)总效率随跑合时间变化图

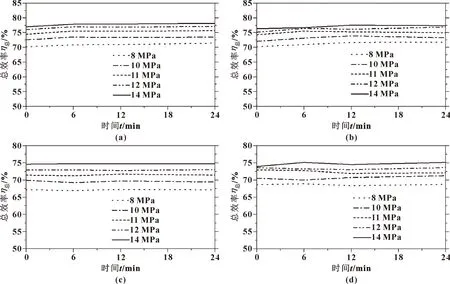

由图10可以看出:马达4大排量正转与反转总效率随跑合时间逐渐升高,在12 min后,大排量正反转总效率基本接近最大值,在21 min后,大排量正反转总效率基本稳定,和试验一结果基本一致。

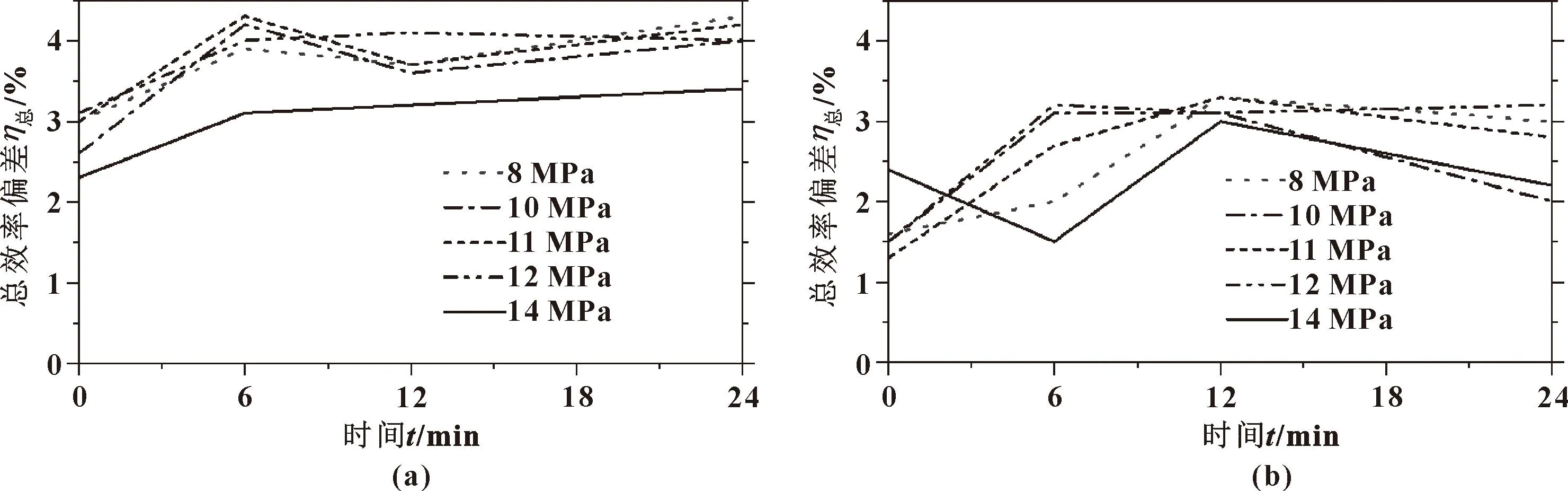

由图11、12可以看出:经过阶段一跑合后,大小排量总效率均有大幅提高,均接近平稳值,但在阶段二的跑合过程中,大排量总效率的增长速度略微小于小排量总效率的增长速度,阶段二跑合后,小排量正反转总效率上升了不到1%,大排量正反转总效率基本没上升。主要原因是在阶段二的跑合中,小排量下滑靴在斜盘上的运动轨迹处受到摩擦,使得这一部分摩擦因数逐渐降至最低,而大排量下经过阶段一的跑合,斜盘对应运动轨迹处摩擦因数已降至最低,所以小排量总效率的上升速度较大排量快。

图11 马达4阶段二大排量正转(a)、大排量反转(b)、小排量正转(c)与小排量反转(d)总效率随跑合时间变化曲线

图12 马达4阶段二大排量正转与小排量正转(a)、大排量反转与小排量反转(b)总效率差值随跑合时间变化曲线

将马达5按照大排量正转与反转转速1 000 r/min,压力分别为8、10、11、12、14 MPa的工况点下跑合8遍(以下称阶段一),总跑合时间为24 min。然后按照试验一的跑合方法继续跑合4遍,试验结果如图13—15所示。

图13 马达5阶段一小排量正转(a)与反转(b)总效率随跑合时间变化曲线

由图13可以看出:马达5小排量正转与反转总效率随跑合时间逐渐升高,在12 min后,小排量正反转总效率基本接近最大值,在21 min后,小排量正反转总效率基本稳定。此试验结果和试验一基本一致。

如图14、15可以看出:经过阶段一跑合后,大小排量总效率均有大幅提高,均接近平稳值,但在阶段二的跑合过程中,大排量总效率的增长速度略微大于小排量,阶段二跑合后,大排量正反转总效率上升了不到1%,小排量正反转总效率基本没上升。其主要原因是在阶段二的跑合过程中,大排量下滑靴在斜盘上的运动轨迹处受到摩擦,使得这一部分摩擦因数逐渐降至最低,而小排量下经过阶段一的跑合,斜盘对应运动轨迹处摩擦因数已降至最低,所以大排量总效率上升速度较小排量快。

图14 马达5阶段二大排量正转(a)、大排量反转(b)、小排量正转(c)与小排量反转(d)总效率随跑合时间变化图

图15 马达5阶段二大排量正转与小排量正转(a)、大排量反转与小排量反转(b)总效率差值随跑合时间变化图

根据马达4和马达5的试验结果可知,在一定时间内,若只进行大排量跑合,那么小排量下总效率并不能快速提高至其最大值,与最大值差值小于1%;若只进行小排量跑合,结果相反。

3 结论

针对跑合方法对斜盘柱塞马达总效率的影响,从分析影响马达总效率的因素入手,测试了5台马达,分为3组试验,分别分析了只进行正转或者反转跑合对于总效率的影响;只进行大排量或者小排量跑合对于总效率的影响;大小排量下正转与反转全面进行跑合对于总效率的影响。

(1)根据试验一结果可知,一台新装配的斜盘式柱塞马达若进行大小排量下正转与反转全面跑合,其总效率会随跑合时间逐渐上升,最终达到平稳。在跑合12 min后,马达总效率基本接近最大值,跑合24 min后,马达总效率已趋于稳定。

(2)根据试验二结果可知,一台新装配的斜盘式柱塞马达若只进行正转跑合,那么跑合12 min后正转总效率基本接近最大值,跑合21 min后,正转总效率已经趋于稳定,但反转总效率比正转总效率小2%~3%。若只进行反转跑合,结果相反。

(3)根据试验三结果可知,一台新装配的斜盘式柱塞马达若只进行大排量正反转跑合,那么跑合12 min后,大排量正反转总效率已接近最大值,跑合21 min后,大排量正反转总效率已趋于稳定,但小排量正反转总效率与最大值存在微小差值,差值小于1%;若只进行小排量正反转跑合,结果相反。

综上所述:一台新装配的斜盘式柱塞马达在测试马达总效率之前,需要按照JB/T 10829—2008《液压马达》行业标准跑合方法,进行大小排量下正转与反转全面跑合,跑合总时间不小于12 min,若想测出更加精准的总效率,跑合总时间不小于24 min。不同马达存在差异。