某心墙筑坝砂砾料现场碾压试验研究及工程应用

刘金龙,刘国军,李 湛

(1.北京金河水务建设集团有限公司,北京 102200;2.北京润丰园林绿化工程有限公司,北京 102200;3.北京市清河管理处,北京 100192)

0 引 言

随着国民经济的快速发展以及西电东送等工程的实施,水电资源开发迎来发展机遇。新型土石方机械技术在大坝修筑工程中的应用,使筑坝质量不断得到改善。筑坝材料的施工效果,直接影响整体大坝工程的建设[1-2]。为此,许多学者进行了相关研究。ZHOU等[3]提出了湿润形变和应力变化来计算心墙堆石坝蓄水期间出现的裂缝,结果表明,该润湿变形计算方法合理,堆石坝顶部的裂缝主要是由上游堆石润湿变形引起的。高鹏飞等[4]以砂砾料为主,配合淤泥质黏土、砂质黏土,构筑某引水工程心墙,通过碾压试验,总结最佳施工参数和机械配合等,对相关引水工程的施工建设提供了指导意义。高俊等[5]对沥青混凝土心墙的受力进行了研究,推算了综合满足心墙屈服剪切控制标准的心墙材料强度参数,结果表明,心墙应力水平随坝高和河谷岸坡坡比的增加而显著增大。杨青杰等[6]从砂砾料质量控制和压实质量控制的角度,对砂砾料筑坝质量进行了讨论,通过碾压试验,确定适宜的施工工艺,为砂砾料筑坝质量控制提供了参考。

上述文献有关心墙施工材料的相关研究内容丰富,各类施工材料均有涉及,但其施工过程中的参数控制并未达到最优,而砂砾料的级配质量直接影响心墙的防渗透效果。因此,本文基于大坝心墙建设的砂砾料设计碾压试验,以26t自行式振动碾设备,对筑坝砂砾料在不同铺设厚度、不同碾压遍数和不同洒水情况组合下进行现场碾压试验。通过试验,确定心墙在施工时的最佳控制参数,确保心墙筑坝砂砾料的最佳填筑标准。

1 某心墙筑坝砂砾料现场碾压试验设计

1.1 某心墙筑坝砂砾料质量设计

筑坝使用的砂砾料是砂和砾石的混合物,具有透水性好、稳定性好等特点,在建筑施工以及园林艺术设计中有广泛应用。在水利施工时,砂砾料是大坝填筑的主要物料之一,其质量以及填筑方式直接影响大坝修建的整体效果。其中,心墙坝是位于大坝中间发挥抗渗防水作用的结构。为了确定施工坝料砂砾料的参数,需要对砂砾料的基本指标进行确定。在设计心墙筑坝砂砾料的碾压试验之前,对砂砾料的本构模型进行计算。研究采用Duncan E-B非线性模型,模型的加卸荷准则如下:

(1)

式中:Ss的最大值为Ssmax;σ3为围压;Pa为大气压;Sl为应力水平。

根据现有的σ3值,计算出坝体砂砾料的最大应力水平,公式如下:

(2)

将式(2)与砂砾料的应力水平S值进行比较,根据得到的结果,判断砂砾料的卸载状态。针对砂砾料的流变计算,研究采用Merchant模型模拟一般应力下模型衰减曲线变化[7]。蠕变曲线公式如下:

ε(t)=εi+εf(1-e-at)

(3)

式中:εi为由弹性塑性模型计算的瞬时形变,通过流变试验获取;εf为随着时间推移形成的最终形变量。

在计算筑坝材料的体积变形和剪切变形时,采用相对时间进行计算,避免实际坝体填筑的相对复杂性。砂砾料模型经过碾压后,变形测量结果的准确性受仪器精密测量等级、测量方法等影响[8-9]。级配是大坝施工时配料控制的重要指标,坝料级配的质量直接影响大坝施工的质量。级配较好的坝料在进行碾压时的施工效果更好,甚至可以减少碾压次数。对于砂砾料,级配要求高于碎石料等。一般而言,Cu<5的砂砾料被认为是配质量较低的砂砾料[10]。目前的研究表明,砂砾料级配的不均匀系数在15~30时,砂砾料的级配质量较好。当均匀系数过大时,会导致某一粒径范围内的坝料出现缺失,坝料的空隙无法得到填充,体现在心墙施工过程中则是坝料没有得到充分碾压。砂砾料现场碾压试验的用料来源于大坝附近的料场,在碾压试验开始之前,对现场试验采用的砂砾料质量进行检验,结果见表1。

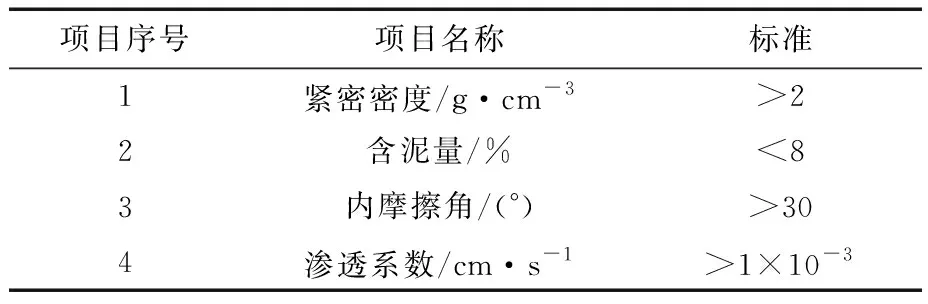

表1 砂砾料填筑质量技术标准

砂砾料的级配也会对砂砾料压实过程中的紧密程度产生影响。试验以常用的砾石含量作为砂砾料的定量描述指标,即粒径大于5mm的颗粒含量所占据的比例。为了获取砂砾料碾压后的性质,需要对砂砾料的干密度最值进行计算。砂砾料的干密度是指砂砾料固体颗粒的体积与砂石体积的比值,反映了砂砾料的孔隙比。在检测最大干密度时,研究采用的是人工松填法,尽量保证砂砾料被完全压实至最紧密的状态[11]。 具体来看,将搅拌均匀的砂砾料称重后均匀放置于密度桶中;装填砂砾料试验材料时,动作幅度要小,尽量避免对试验材料产生冲击和振动等影响,以减少人工装填对试验的干扰;在砂砾料填至桶顶后,需找平桶的顶面,同时记录桶中填入试验用料的总重量;根据填入桶中试验用料的总重量和相对密度桶的体积计算出最小干密度。在计算最小干密度时,应该尽量确保砂砾料在天然松散的堆积状态下进行测量[12-13]。通过上述方法,可以对砂砾料现场碾压试验后的性能标准进行检测,碾压试验沉降率测量采用Tocpon。

1.2 心墙筑坝砂砾料现场碾压试验方案设计

以某水库的混凝土心墙为例,进行试验研究。该水库的一般蓄水水位477m,最大库容量0.98×108m3,水库大坝的最大高度89m。大坝坝顶高477m、长455m、宽8m。其中,大坝心墙的防渗体采用沥青混凝土结构。心墙的轴线位于大坝轴线的上游平移2m,底部宽1m,顶部宽0.6m。心墙结构整体呈梯形,底座采用C25混凝土与其他结构底部相连,基座厚1.5m。该水库主要由主坝、副坝、泄洪道、溢洪道、电站等建筑构成[14-15]。主坝采用黏土心墙砂砾料石坝。经初步计算,筑坝所需的砂砾料总量为1 500×104m3。

目前,砂砾料碾压设备和施工技术发展较快。根据砂砾料的物料性质,研究采用铺设厚度、分区配置等因素,开展筑坝砂砾料现场碾压试验,为大坝心墙的优化设计和施工技术提供科学依据,对保证现场施工质量以及提高施工效率十分必要。该碾压试验以扰动砂砾料场的砂砾料实施碾压试验,以此来验证砂砾料设计填筑的合理性,确定心墙填筑时的碾压参数,包括铺筑厚度、碾压次数以及加水量等。同时,测定砂砾料碾压后的物性指标,包括含水量、干密度、渗透系数等,以此来完善砂砾料的施工工艺。

根据大坝工程的实际施工特点,现场试验采用砂砾料的特性以及碾压设备的击震力等因素,试验采用的碾压设备为26t自行式震动平碾,设备重量26t,额定功率174kW,碾压宽度2.2m[16]。砂砾料颗粒主要包括低于5mm的细微颗粒以及200~400mm的相对粗大颗粒。根据坝体各部位的受力状态、砂砾料强度、渗透性等特性,将大坝的砂砾料试验区域分为砂砾料1区、砂砾料2区等8个不同区域进行现场碾压试验。

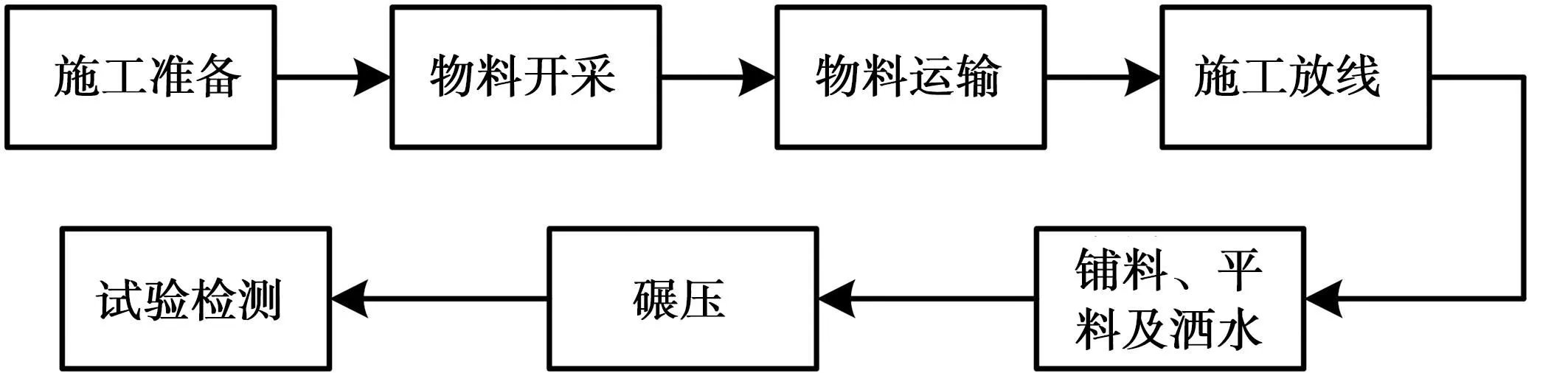

整个区域的尺寸为60m×15m,根据碾压时洒水与不洒水,将其分成A区域和B区域。在不洒水时,A区域分成4个小型区域,分别对应不同的碾压次数。每个区域两侧各预留一定空间作为非试验区域,用于满足停车需求,试验场次之间设置过渡带。碾压场地地势平坦,表面凹凸度低于5cm,整体地基坚实,适合碾压操作。试验开始之前,先对场地进行填平,碾压10次后作为基层,采用自卸汽车后退法进行铺料。铺料厚度控制在80cm以下,汽车的铺设速度设置为2~3km/h。对于洒水区域,其他条件均与A区域一致,仅以洒水量作为变量进行试验。砂砾料的碾压现场试验施工过程见图1。

图1 砂砾料碾压试验施工过程

实施碾压时,在非试验区域启动震动碾,使其运行至正常工作状态时进入试验区域,然后进行正式砂砾料碾压,按照规定的速度进行碾压。在碾压过程中,顺碾压和后退碾压均记作正常的碾压次数,直至完成试验需要的碾压次数。

2 某心墙筑坝砂砾料现场碾压试验分析

2.1 筑坝砂砾料现场碾压试验分析

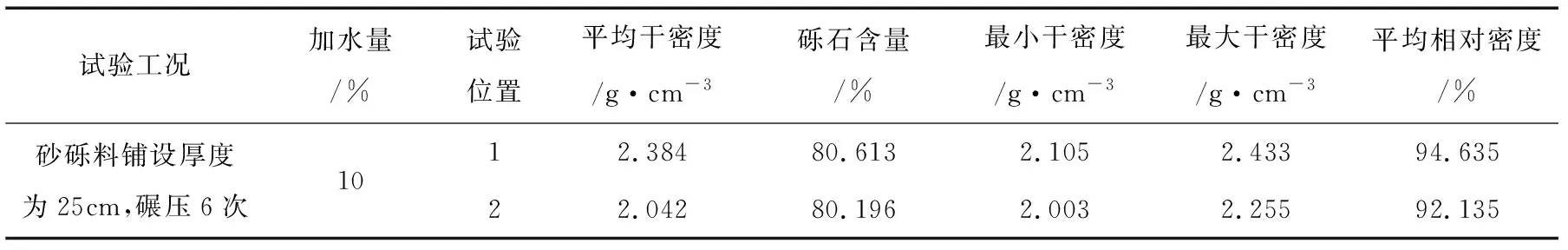

为了对碾压后各种筑坝砂砾料的物理性质进行评价,确定相应的碾压施工控制参数、工艺和整体质量标准后,对砂砾料进行碾压试验。当砂砾料的铺设厚度均为25cm时,研究首先在1区和2区对是否洒水进行试验。1区为洒水区域,2区为不洒水区域,以10%的洒水量进行碾压。碾压后,是否洒水对砂砾料的物理性能影响结果见表2。由表2可知,碾压后,洒水区域砂砾料的物理性能均优于未洒水区域。其中,洒水区域的最小干密度和最大干密度比未洒水区域分别高出0.100 2和0.178g/cm3,平均相对密度高出2.5g/cm3,平均干密度高出0.342g/cm3。因此,在进行砂砾料现场碾压时,洒水比不洒水的现场碾压效果更优。

表2 是否洒水对砂砾料物理性能的影响结果

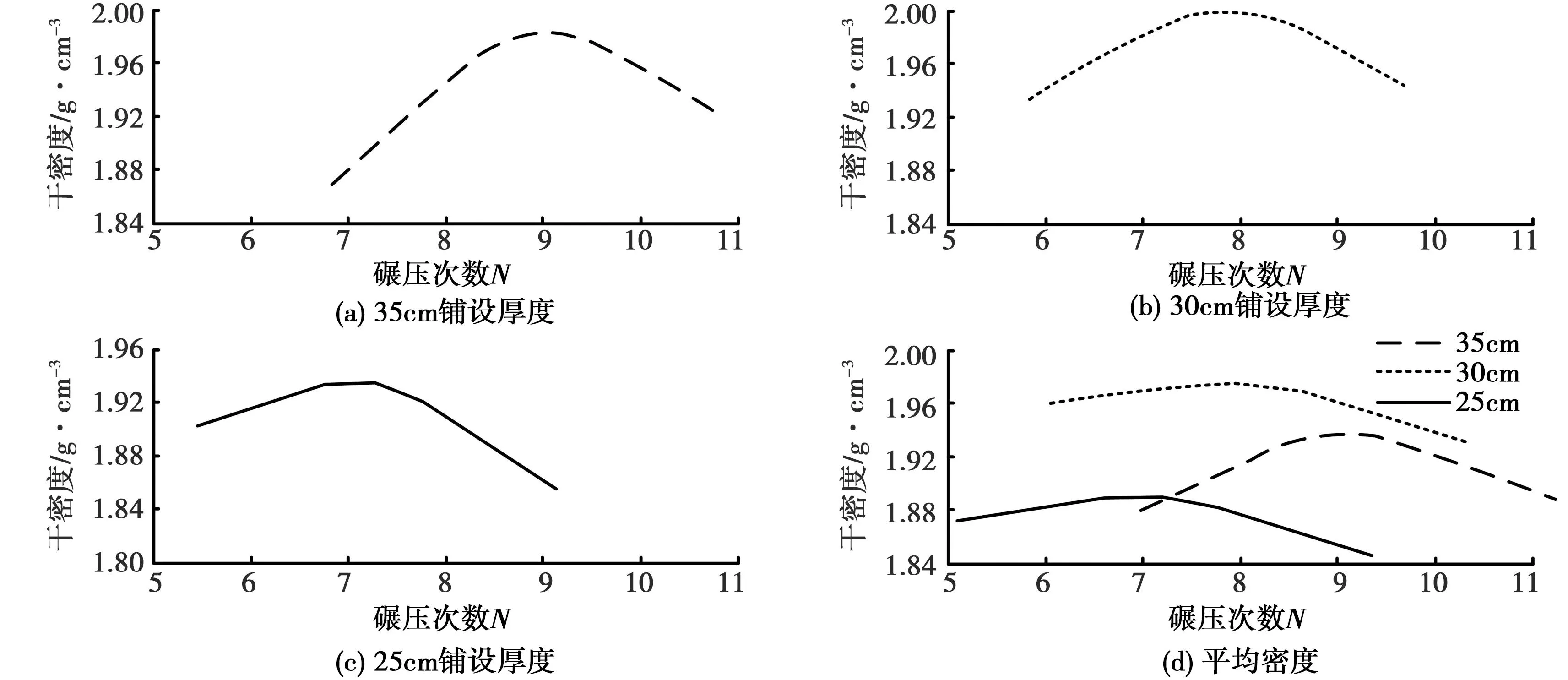

在进行现场碾压试验时,不同的洒水量也会对砂砾料碾压后的干密度产生影响。研究在3区域、4区域和5区域分别加入5%、10%、15%和20%的水量进行碾压试验,砂砾料铺设厚度25cm,结果见图2。由图2可知,洒水量为5%时,最佳碾压次数为7次,此时砂砾料的干密度峰值为1.87g/cm3;洒水量为10%且碾压次数为8时,砂砾料的干密度达到峰值;洒水量为15%时,砂砾料密度基本保持低幅度增长趋势,变化较小;洒水量为20%时,碾压8次达到峰值后,砂砾料的密度开始降低。综合来看,进行现场碾压试验时,10%的洒水量相对更加合理。

图2 不同洒水量与砂砾料密度比较

在测验不同铺设厚度对砂砾料干密度的影响时,以10%的洒水量进行碾压试验,不同铺土厚度与砂砾料干密度的关系见图3。由图3可知,35cm铺设厚度时,碾压9次后砂砾料干密度达到最大值1.98g/cm3;当铺设厚度为30cm时,碾压8次后达到干密度最大值2.00g/cm3,随后干密度缓慢降低;当铺设厚度为25cm时,碾压7次后得到砂砾料的最大干密度1.94g/cm3。3种铺设厚度的平均干密度值中,30cm厚度碾压试验下砂砾料的物理性能更优。因此,3种铺设厚度下30cm厚度相对最佳,最佳碾压次数为8次,此时的砂砾料干密度为1.98g/cm3。

图3 碾压次数与干密度的关系

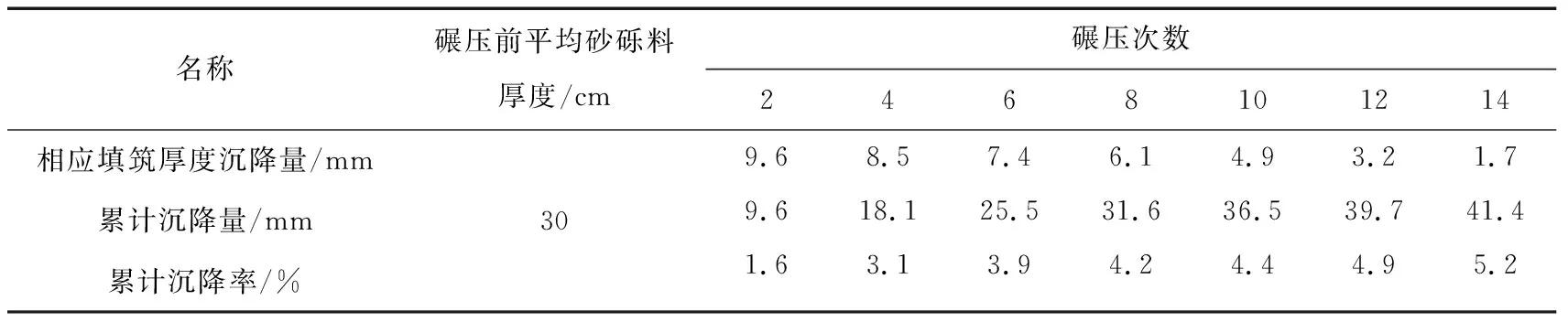

不同碾压次数下砂砾料的沉降量变化见表3。由表3可知,砂砾料的沉降量与沉降率呈正相关关系,随着现场碾压次数的不断增加,砂砾料的沉降量和沉降率逐渐增大。但随着碾压次数的增加,砂砾料的沉降量(率)增加幅度逐渐减缓,沉降量(率)变化趋势正常。

表3 现场碾压次数与砂砾料沉降量的关系

2.2 筑坝砂砾料的心墙应用分析

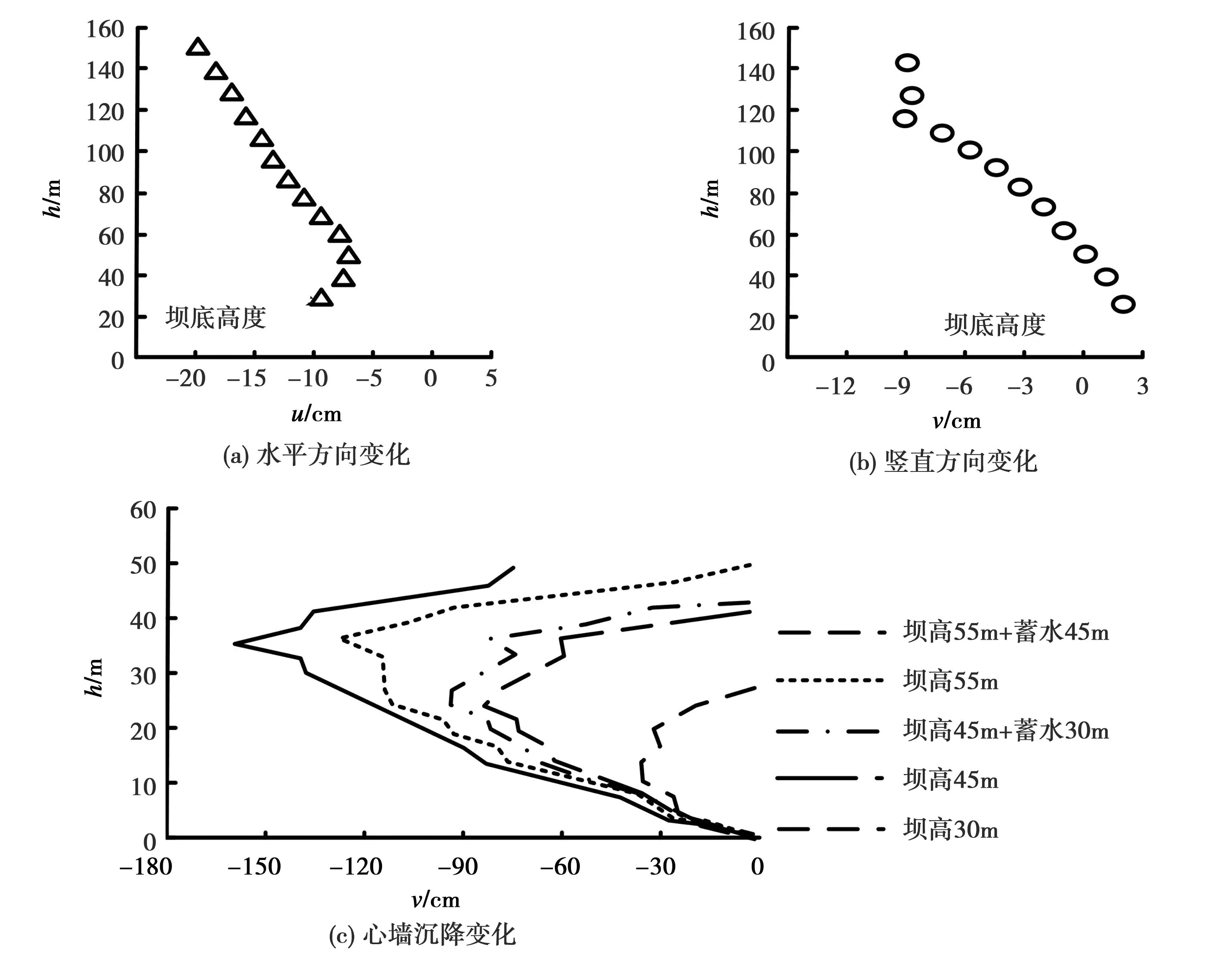

将上述砂砾料碾压试验后的最佳参数用于大坝心墙的建设,得到心墙砂砾料的水平和竖向沉降变化趋势,见图4。由图4(a)和图4(b)可知,该心墙沉降高度大致呈抛物线形。蓄水后心墙上方的沉降逐渐增大,最大的沉降位置发生在40m高度附近,符合正常的心墙应力变化情况。

图4 心墙沉降变化趋势

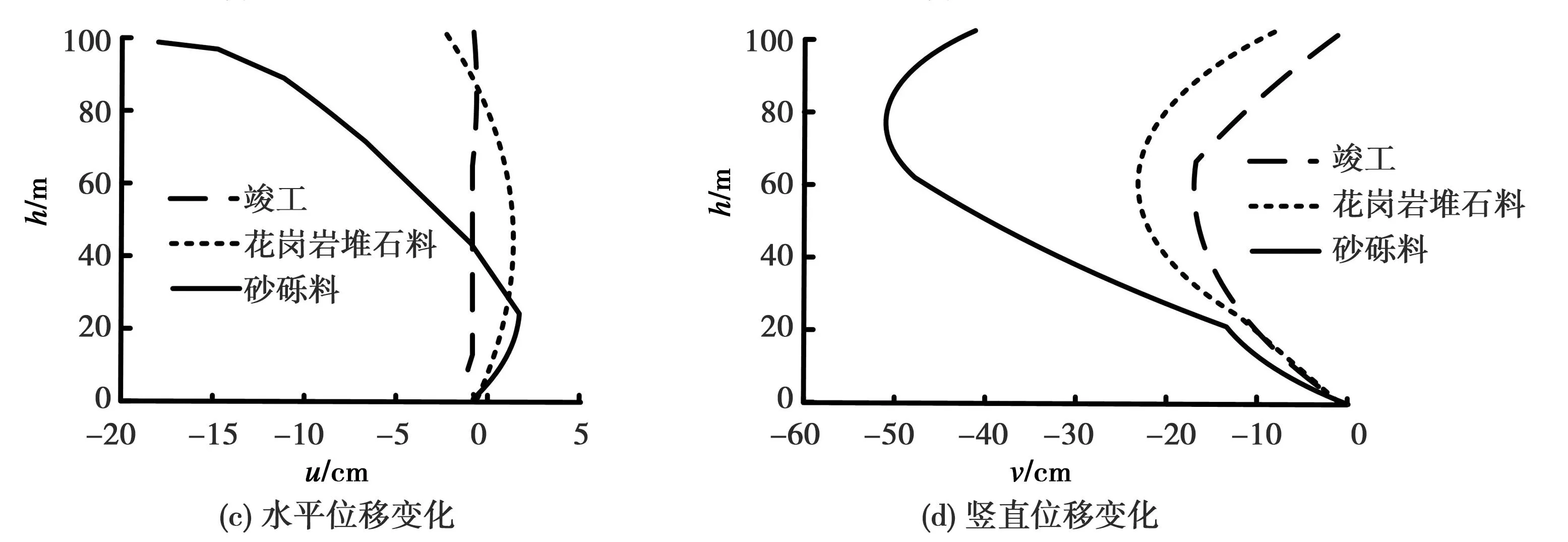

对上述砂砾料碾压条件下心墙的位移和应力变化进行计算,结果见图5。图5(a)和图5(b)为心墙的应力变化趋势。蓄水后,受到外力作用,心墙的应力增大。两种不同石料受到的最大应力变化趋势与心墙竣工后未蓄水时受到的应力变化趋势基本一致。与其他花岗岩堆石料相比,砂砾料受到的应力相对更大。图5(c)和图5(d)为心墙竣工和蓄水满时的位移变化趋势。心墙的水平位移整体变化较小,垂直方向上的位移与大坝高度大致呈抛物线趋势,这一变化结果与已有研究中对砂砾料心墙坝的分析结果相吻合。

图5 心墙的位移和应力变化趋势

3 结 论

针对砂砾料级配变化大、离散程度高对砂砾料施工参数的影响,本文设计相应的碾压试验,获取心墙筑坝施工时砂砾料的最佳控制参数。结果显示,洒水区域的最小干密度和最大干密度比未洒水区域分别高出0.100 2和0.178g/cm3。多种洒水条件下的结果证明,10%的洒水量相对更加合理。3种铺设厚度下,30cm厚度相对最佳,最佳碾压次数为8次。表明研究设计的砂砾料现场碾压试验数据,可作为指导施工现场作业的依据。