汽车后门外板腰线二次拉延技术研究应用

张淳波 陈俊伟 蒋 磊 马培兵 李国伟

(东风本田汽车有限公司新车型中心,湖北 武汉 430056)

随着国家对新能源汽车的政策扶持,国内汽车品牌不断增加。各大汽车厂家为了争夺市场销售份额,不断地美化汽车的外观造型[1]。而外观棱线是汽车美化的重要元素之一[2],汽车的腰线更是决定汽车造型优美特征的主基调。现如今年轻消费群体信息获取渠道丰富,在追求汽车操纵、安全、舒适等基本性能的同时,还会通过多媒体来分享汽车优美外观带来的快感[3]。而犀利化的汽车腰线更能体现汽车的辨识度和立体感[4],从而增强了汽车优美外观带来的视觉冲击快感。

本文以东风本田汽车有限公司某车型的后门外板为研究对象,探究门外板犀利化腰线成形工艺方案,并借助Autoform 分析软件进行仿真分析,并优化模具结构设计来保证批量生产稳定性,最后通过现场试模验证门外板腰线成形效果及质量,总结出门外板的制造工艺及可实施性。

1 产品信息

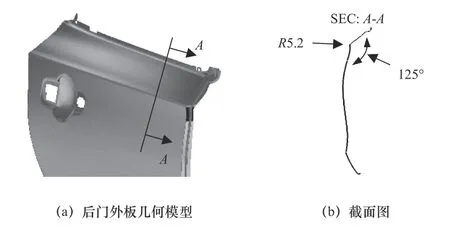

图1a 所示为某车型后门外板几何模型,详细产品截面如图1b 所示。产品圆角半径为R5.2 mm,夹角为125°,棱线两侧曲率起伏变化大,在拉深成形过程中易产生应变不均匀,从而导致腰线滑移难以控制。

图1 某车型后门外板几何模型

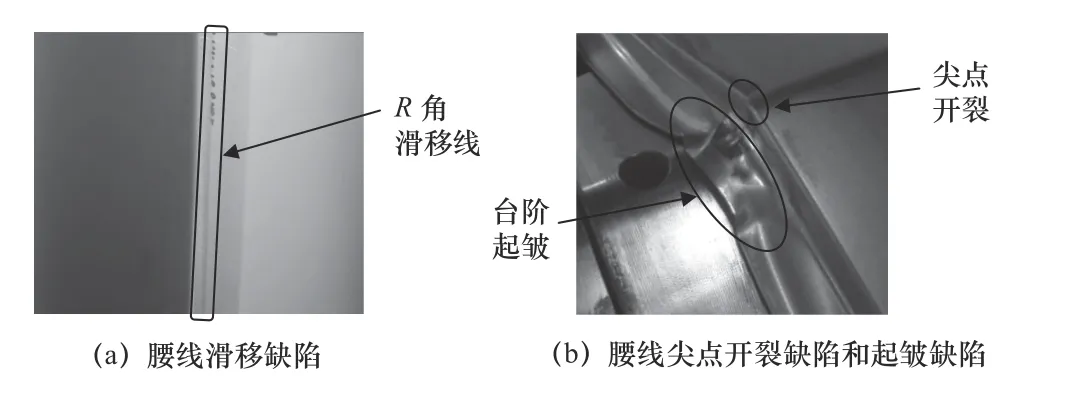

产品材料选用JAC340H-45/45,材料厚度为0.7 mm,各项力学性能参数见表1。

表1 某车型后门外板材料参数

2 后门外板工艺分析

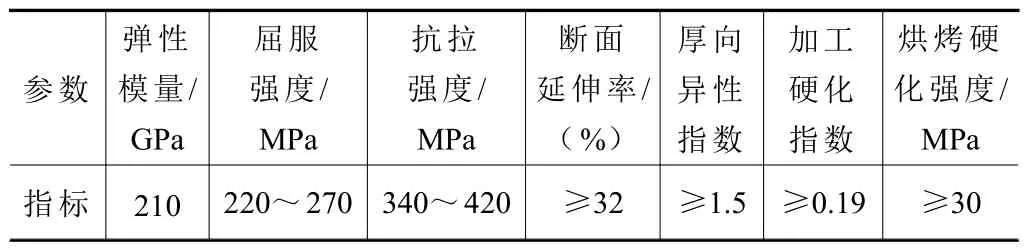

对于具有锐棱特征的后门外板零件,棱线滑移和棱线前端台阶处开裂、起皱是零件质量控制的难点。滑移线又称线偏移,是零件在拉延成形初期,板料与凸模最高点圆角接触后所产生的带状加工硬化痕迹。滑移线的形成有两方面原因,一是成形初期凸模圆角过早与板料接触,二是凸模圆角两侧材料流动阻力不平衡[5-6]。开裂的主要原因是材料受拉应力超过材料本身的抗拉强度,开始发生不均匀塑性变形并形成缩颈,最后出现裂开。起皱主要原因是材料受到过大压应力时,材料会失去原有的平面状态而出现失稳现象,零件表现为起皱状态。一般来说,对于后门外板这种浅拉延汽车覆盖件,通常采用一次拉延成形工艺,但是由于本文所研究的后门外板腰线圆角半径、棱线夹角均较小,采用一次拉延成形工艺易产生滑移缺陷,如图2a所示。腰线前端尖角整形时受到向下的拉应力,下部台阶内收整形,故腰线尖点易出现开裂缺陷,尖点下部台阶面易出现起皱缺陷,如图2b 所示。

图2 后门外板一次拉延产生的缺陷

为了控制锐棱化造型腰线滑移和消除整形开裂、起皱缺陷,本文研究采用二次拉延工艺及合理的模具结构设计等措施来改善成形质量。

3 后门外板工艺设计

3.1 冲压方向设定

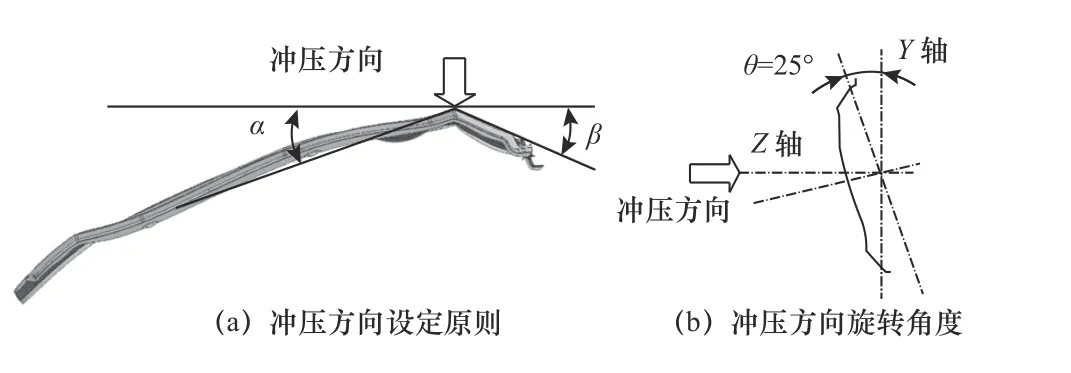

后门外板在工艺设计过程中常规采用左右件对拼的工艺方式。对于锐棱化的后门外板为了控制腰线的滑移量,所以需要控制棱线在接触凸模后往两侧的移动量,即需要保证棱线两侧板料拉应力接近[7]。故冲压方向的设定需要保证棱线两侧型面与水平的夹角满足|α-β|≤5°,如图3a 所示。为了实现这一要求,根据门外板设计特性,将产品沿X轴旋转25°,如图3b 所示。二次拉延冲压方向保持与一次拉延方向一致,修边工序再根据笔者公司修边冲孔角度要求旋转冲压方向,整形序再根据斜楔翻边要求旋转冲压方向。

图3 某车型后门外板冲压方向设定原则与旋转角度

3.2 成形工艺设计

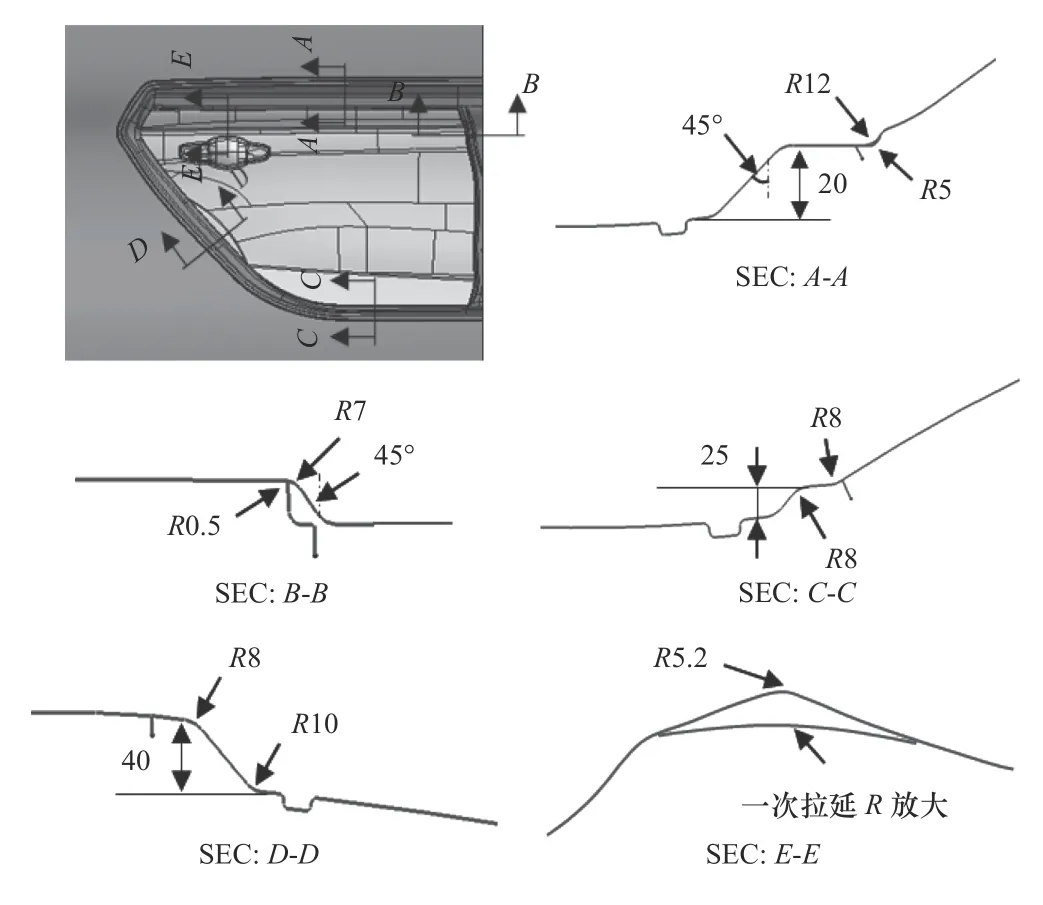

根据后门外板造型特征关系,将其划分为A、B、C、D、E五个区域。通过截面图(图4)分析,对后门外板上下左右区域成形工艺进行说明。由图4 中A-A截面图可知,A区域水切饰条安装结构面,其凹R为R5 mm,折边面与冲压方向成30°负角,所以折边面需要在后工序侧翻边。同时保证水切凹R成形不开裂,凹R采取过拉延方案,R角由R5 mm 放大到R12 mm,水切处修边完成后再对R角展开整形,因此A区域工艺规划为:(OP10)过拉延 →(OP20)修边+整形 →(OP30)侧翻边。由图4中B-B截面图可知,B区域为台阶整形翻边结构,凸R为R0.5 mm,可直接在冲压方向下垂直翻边整形,因此B区域工艺规划为:(OP10)拉延→(OP20)修边 →(OP30)整形+翻边。由图4 中CC截面图可知,C区域为下裙边区域的翻边结构,与冲压方向夹角为负角,后续侧翻边即可,因此C区域成形规划为:(OP10)拉延 →(OP20)修边→(OP30)侧翻边。由图4 中D-D截面图可知,D区域为简单翻边结构,在冲压方向夹角无负角,因此D区域工艺规划为:(OP10)拉延 →(OP20)修边 →(OP30)翻边。由图4 中E-E截面图可知,E区域为侧面造型特征的腰线区域采用了锐利化设计,为本文重点解决的棱线滑移和开裂起皱区域,其棱线圆角分别为R5.2 mm,一序拉延对腰线R角进行放大,二序在对棱线展开二次拉延到产品型面,因此E区域成形工艺为:(OP10)拉延 →(OP20)二次拉延。

图4 某车型后门外板拉延工艺数据模型与截面图

综合上述后门外板上下左右各区域成形工艺规划,并结合模具可行性分析后,后门外板全工序成形工艺方案为:①OP10 为拉延;② OP20 为二次拉延;③OP30 为修边+冲孔;④ OP40 为垂直整形+垂直翻边+侧翻边。

4 后门外板成形仿真

4.1 过拉延R 角分析测试

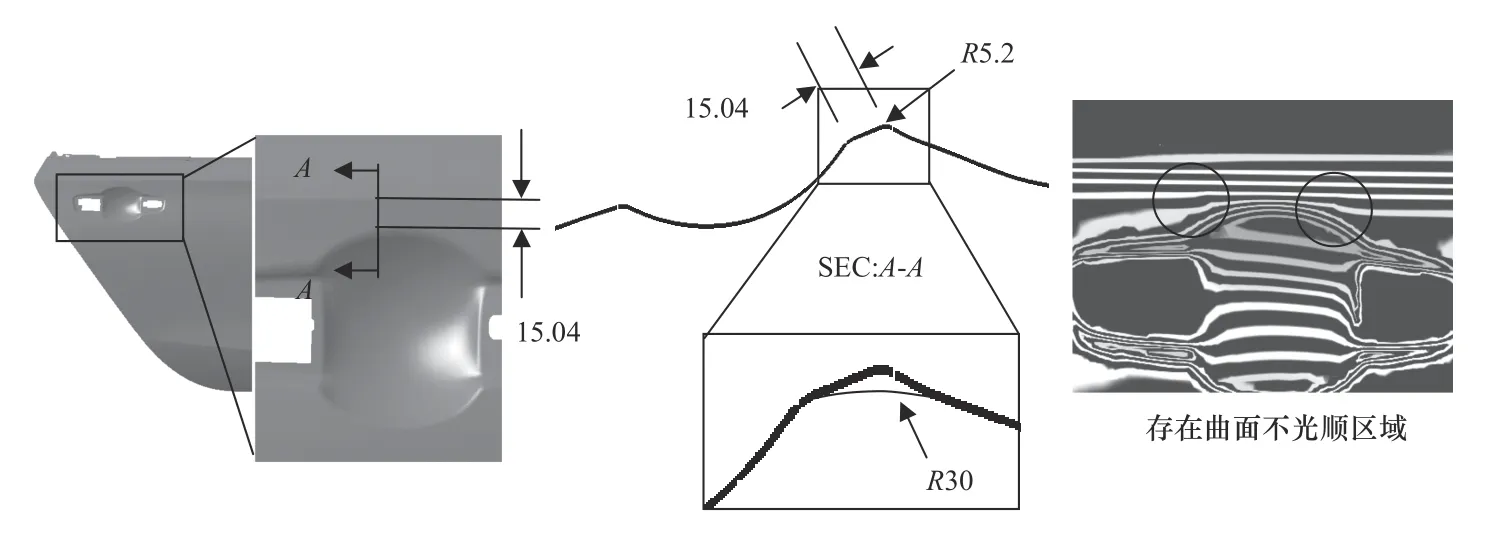

对于一次拉延将腰线R放大后再二次拉延,将腰线R成形到原产品R大小的工艺方案,R角放大量是保证棱线滑移关键参数。对产品进行分析发现,门把手处于腰线下部15 mm 位置。将产品R角放大到R30 mm 测试,门把手造型边缘与腰线相交导致相交的位置出现面质量缺陷,如图5 斑马纹所示。所以产品造型决定腰线R角可放大范围为5.2 mm<R<30 mm。

图5 某车型后门外板产品数据截面图与R 放大曲率结果

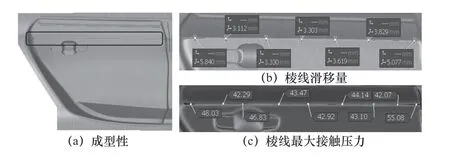

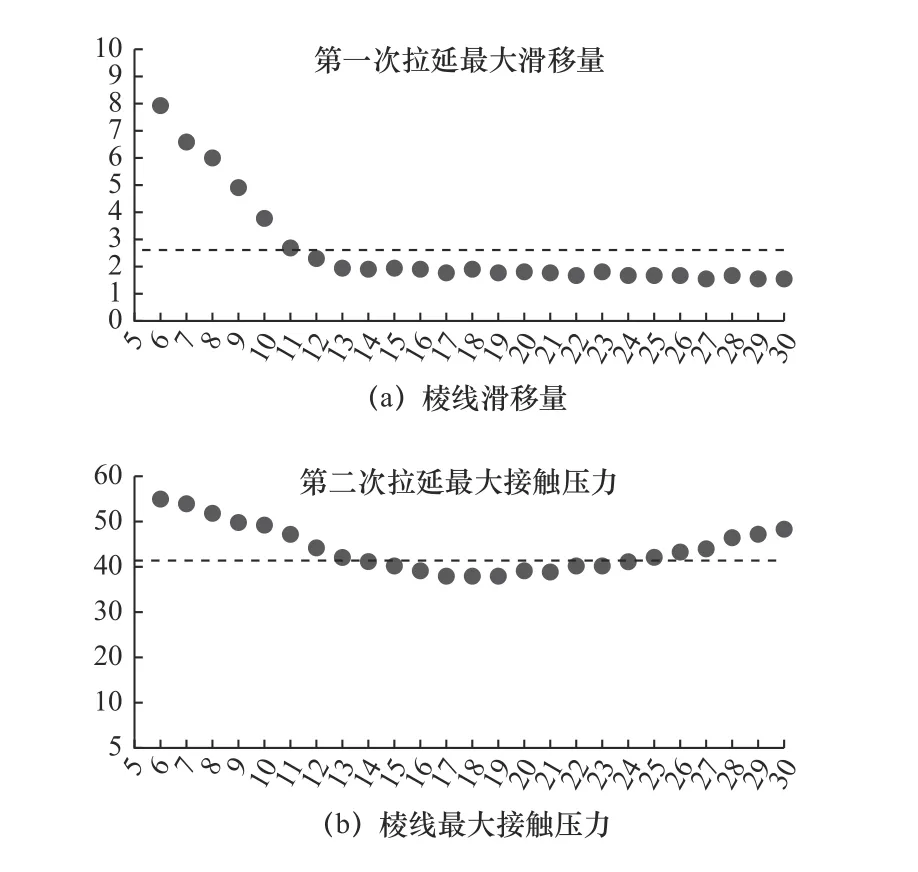

利用Autoform 分析软件对棱线R角可放大范围内的R角展开分析。为保证测试放大不同R角对滑移线、开裂和起皱的影响,其他分析参数保持一致。R角放大选取等值增量为1 展开分析测试,即分别测试R6 mm,R7 mm,···,R29 mm,R30 mm 对棱线滑移的影响。根据经验值,第一次拉延的滑移缺陷采用Autoform 软件的Skid Lines 功能评价准确率较高,第二次拉延的滑移缺陷由于棱线加工硬化原因,采用最大接触压力评价准确率较高。当R放大到R6 mm 时,由图6b 可知,腰线区域存在明显滑移线,最大滑移量达到5.8 mm,已滑出R5.2 mm 的棱线圆角半径。图6c 为后门外板腰线二次拉延最大接触压力分析结果,当最大接触压力σ与材料屈服强度Ys满足σ≤0.15Ys时,可认为零件外表面不会出现滑移线缺陷[8-10]。由上文可知,材料最大屈服强度Ys=270 MPa,即当最大接触应力在σ≤40.5 MPa(270×0.15=40.5)时,可判定零件不存在棱线滑移风险。根据分析结果最大接触压力分析结果为55 MPa,存在严重滑移风险。

图6 有限元分析结果

对一次拉延和二次拉延结果展开滑移评价,第二次拉延结果包含第一次拉延产生的滑移量,统计结果如图7 所示,可知R的放大量越小,第一次拉延产生的滑移不良风险越大;R的放大量越大,第一次拉延产生的滑移不良风险越小,第二次拉延产生的滑移风险越大。从图7 中数据分析可知,满足滑移标准(即滑移量<R/2)的R放大参数为R15 mm、R16 mm、R17 mm、R18 mm、R19 mm、R20 mm、R21 mm、R22 mm、R23 mm。

图7 有限元分析结果

4.2 开裂、起皱分析测试

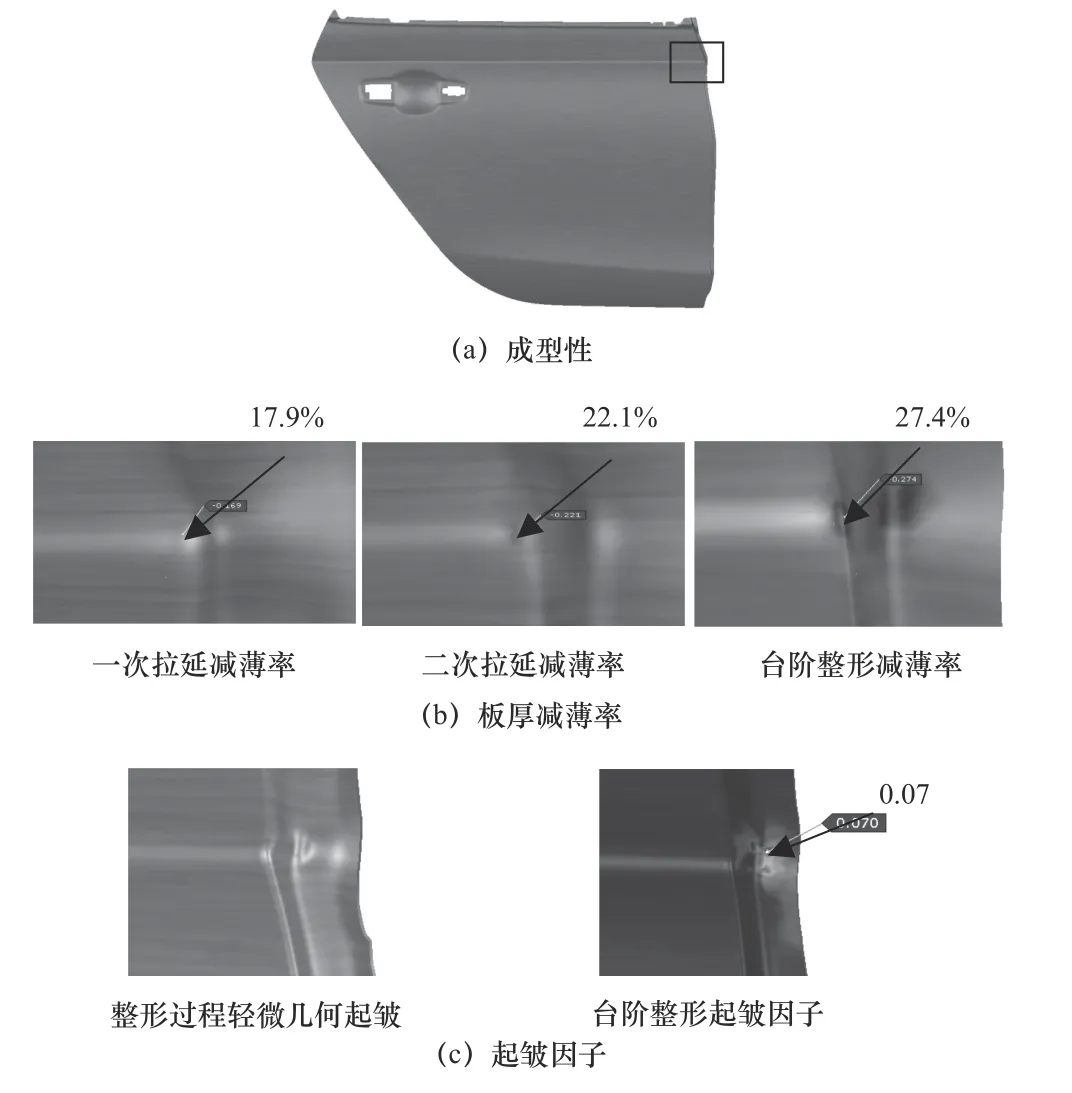

将不同R角放大参数的后门外板工艺数模导入Autoform 软件,展开全工序求解分析计算,得到最终成形仿真结果。根据经验值,当材料减薄率在25%以上或者最大失效在0.8 以上时,可判定认为零件存在开裂风险。对于外观面,当材料起皱因子达到0.01 或者成形过程存在几何起皱趋势时,可判定认为零件存在起皱风险;对于非外观面,当材料起皱因子达到0.05,则判定零件实物起皱无法接受。其中R角放大到R15 mm 的分析结果如图8b 所示,后门外板腰线前部尖角最大减薄率为27.4%,超出25%的材料减薄极限,存在一定开裂风险。如图8c所示,台阶面为非外观面,起皱因子为0.07,超出0.05 的材料起皱标准,判定实物存在起皱风险。

图8 有限元分析结果

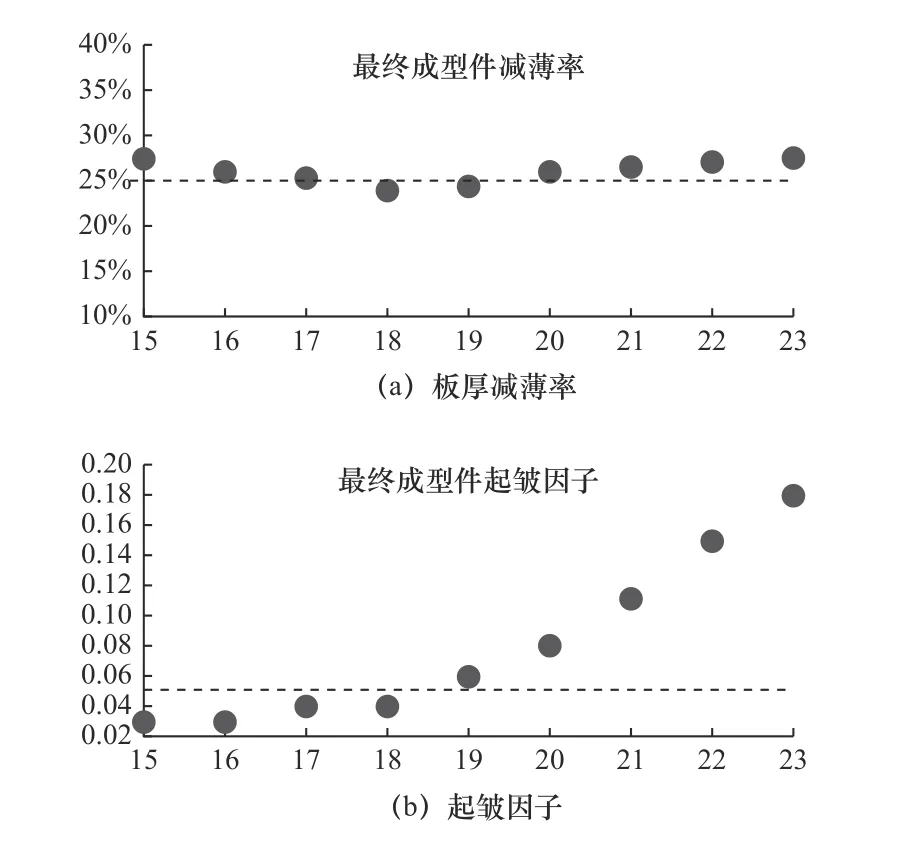

对不同R角放大参数的后门外板全工序仿真分析求解后零件减薄率和起皱统计结果如图9 所示。从图9 中数据分析可知,零件减薄风险和起皱风险均最小的R角参数为R18 mm。

图9 有限元分析结果

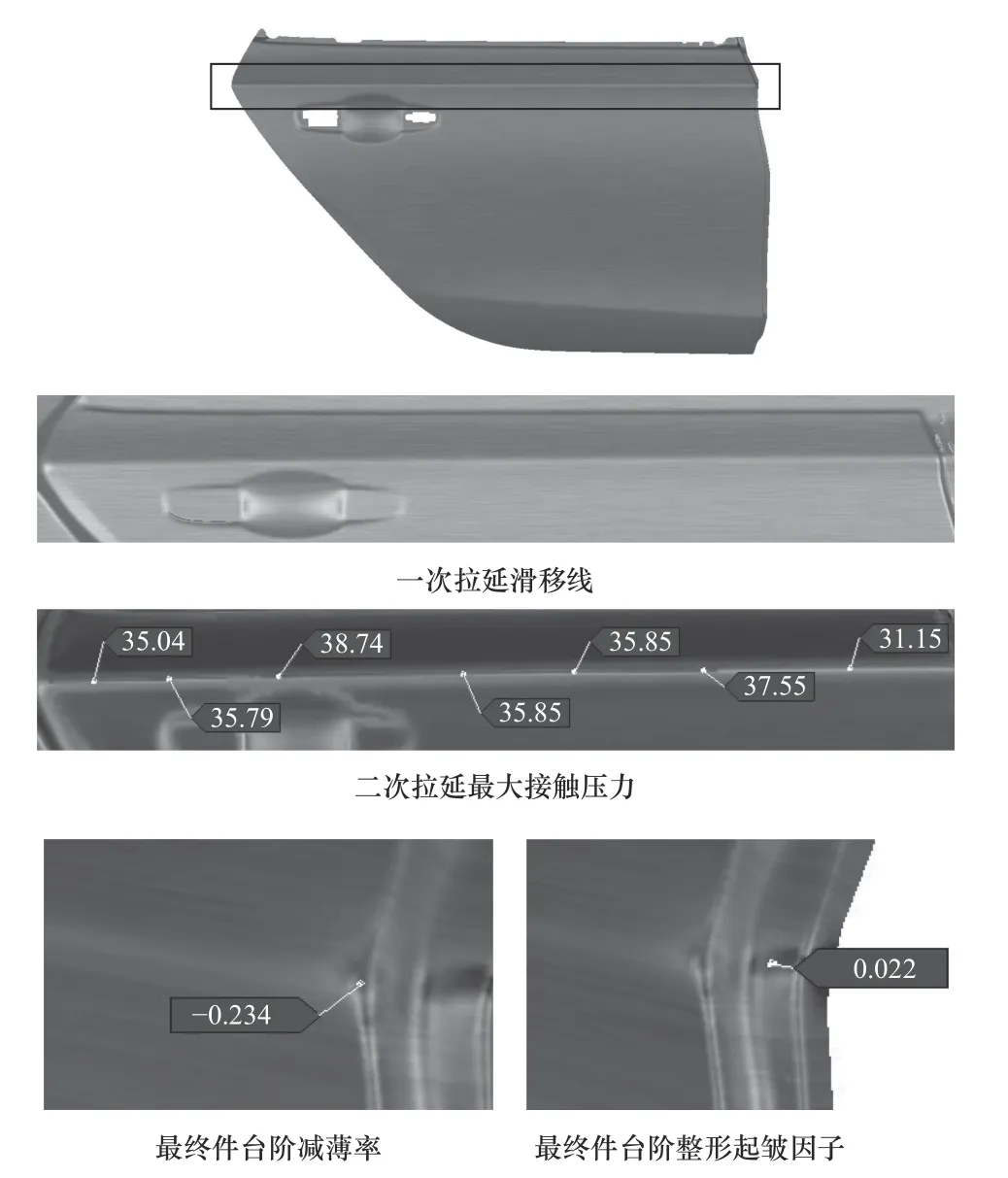

最终,一次拉延工艺补充腰线R放大参数确定为R18,通过全工序模拟分析计算求解,确定后门外板分析一次拉延无滑移痕迹出现,二次拉延最大接触压力40.5 MPa 以下,腰线尖点减薄率为23.4%,台阶面起皱因子为0.022,最终零件无开裂、起皱和滑移缺陷,如图10 所示。

图10 最终零件有限元分析结果

5 模具结构设计

从上述内容可知,一序拉延工艺为常规拉延,三序为修边工艺,四序为翻边工艺,所以一序、三序、四序模具结构可参考过往经验,采用常规结构设计即可。二序为棱线二次拉延工艺,虽然后门外板棱线的二次拉延工艺设计通过全工序模拟分析验证可行,但是虚拟分析的工况稳定性与实际生产工况稳定性存在较大差异。为了使实际生产工况更加稳定,保证二次拉延后棱线清晰、无不规则滑移和波纹等缺陷,需要在模具结构设计上制定相应对策,来保证模具生产稳定。通过分析,影响棱线二次拉延质量的主要因素有棱线两侧凸凹模间隙和零件与凸凹模的相对位置。

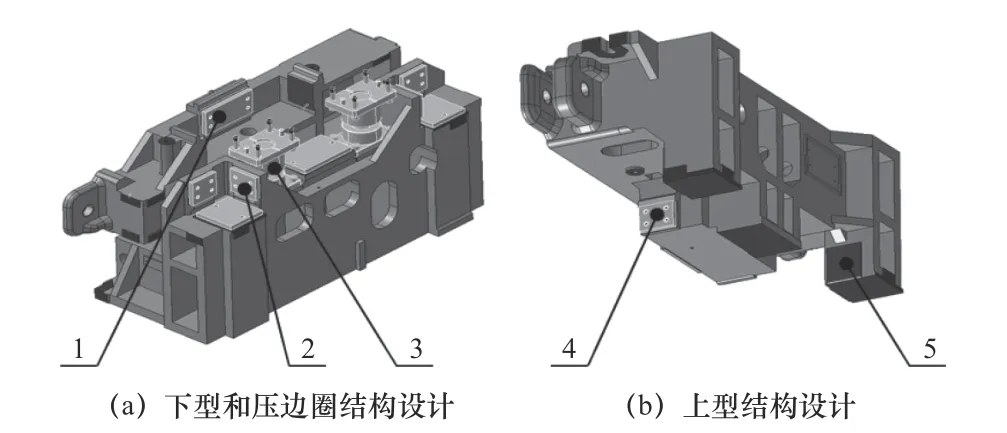

5.1 上下模底板设计

常规二次拉延模具结构设计为上模与压边圈通过端头导板导向来保证相对位置,压边圈再通过导板导向来保证凸模与压边圈之间的相对位置,导板导向间隙为0.05~0.08 mm,即上模型面与下模型面间隙公差为0.1~0.16 mm,对棱线二次拉延质量保证存在较大影响。为了提高上下型面间隙精度,需要在上模与下模之间增加导向。因此在端头设计两组导向,一组为上型与压边圈的导向,另一组为上型与下型的导向,如图11 所示。上型与压边圈通过导板导向,保证上型与压边圈相对位置精度为0.05~0.08 mm,上型与下型通过导板预导向后再通过导柱导套导向,保证上型与下型型面相对位置精度为0.01~0.03 mm,从而保证凸凹模间隙稳定。

图11 端头导向结构设计

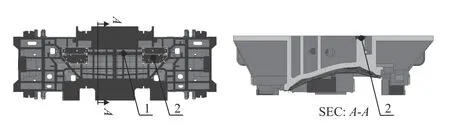

由于门外板是左右零件对拼的工艺,模具整体为长条形状,因此在实物模具冲压过程中,上型模具存在挠度变形。为了保证棱线处型面间隙前后方向上均匀,需要在上型棱线处设置挠度补偿调节垫块,如图12 所示。实物阶段由于挠度变形导致的上下型面棱线前后方向上间隙存在不均匀量,因此通过在垫块底部追加垫片来补偿型面间隙,保证上型的型面棱线前后方向上间隙均匀。

图12 挠度补偿结构设计及断面

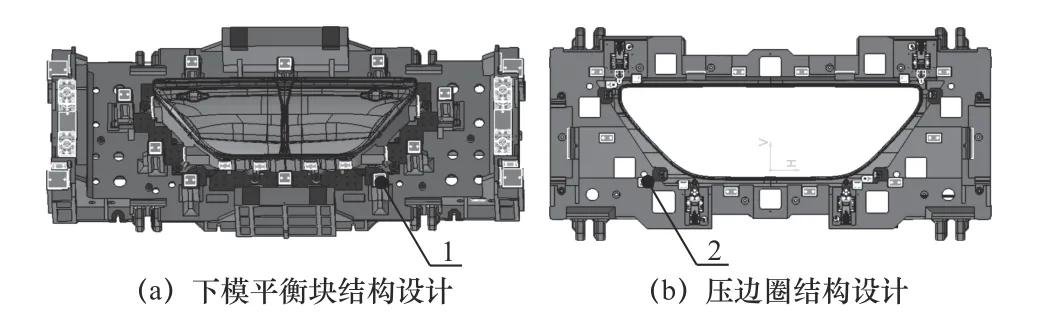

对棱线二次拉延,为了保证棱线的质量,需要在棱线两侧15~20 mm 区域进行强压,且根据零件实物状态来调整棱线两侧的强压量。为了减少实物由于调整棱线两侧强压量而对模具型面进行的焊接和打磨次数,提升模具调试效率,则在模具结构上进行改善。参考上模与压边圈的间隙调整是通过上模与压边圈之间设置平衡块的方式来实现的,因此调整上模与下模的间隙也可以通过在上模与下模之间设置平衡块的方式来实现。如图13 所示,在下模型面周边设置平衡块安装座面,通过立柱形式穿过压边圈直接作用在上模。实物调试过程中,可以通过在平衡块上增减垫片,来调整棱线两侧凸凹模间隙,从而调整棱线两侧的强压量,保证零件实物棱线的质量。

图13 二次拉延模具结构设计

通过在上下模端头设计两组导向来保证上下型面间隙稳定、通过上模底板追加垫块来减少模具挠度变形的影响、再通过上下模之间设置平衡块来提升棱线两侧型面强压量调整效率3 个方面,从模具结构上来提高实物生产稳定性和调试便利性。

5.2 零件定位设计

零件投放位置的精准度直接影响零件与模具型面的间隙。为了保证生产过程中零件投放后与型面间隙的一致性,零件定位是关键。定位位置设置的基本要求:首先需要保证零件前后左右方向均不能移动,同时,二次拉延的定位数量不少于一次拉延定位数量,且两次拉延定位位置需要保持一致,才能保证零件形状与二次拉延模具形状位置一致。

为了达到零件定位精度要求,拉延序在零件压料面上设置半月形定位。由于是为了保证棱线两侧的二次拉延质量,因此半月形定位增加在棱线两侧的压料面上。在一次拉延的压边圈和下型上追加半月定位成形销,压边圈顶起时半月定位成形销下落到压边圈型面以下,当成形到底前30 mm 时,半月定位成形销底部与下底板接触,开始对板料压边圈区域成形。

二次拉延压边圈上设置半月定位位置与一次拉延月牙成形位置一致,起到半月定位的作用。虽然门外板采用沿周锁死型拉延筋,压边圈上板料几乎没有流入,但是锁死拉延筋的成形使得板料轮廓存在一定的收缩。为了减少轮廓收缩对零件投放位置一致性的影响,半月定位采用活动气缸伸缩的方式来提高定位精度。零件投放到二序拉延压边圈上,首先依靠沿周的固定定位板来粗定位,然后棱线两侧半月定位气缸伸出,对零件展开精定位。

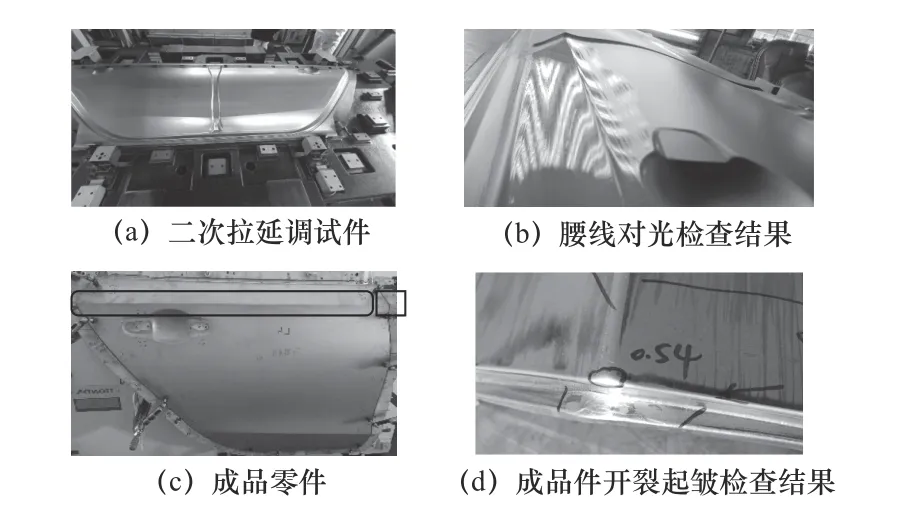

6 试模验证

将上述工艺方案用于模具制造调试,并用数值模拟分析结果指导实物调试,使一次拉延板料尺寸、工艺参数等与模拟分析结果一致。二次拉延后对零件棱线两侧质量进行确认和评估,并在板件棱线两侧切割出局部孔位,用于带板件测量上下模间隙,确认棱线两侧强压量,如图14a 所示。根据零件实物棱线成形质量,通过在上下模之间的平衡块中间增减垫片,来调整棱线两侧的强压量,从而改善棱线滑移缺陷。

图14 后门外板试模验证结果

最终调试稳定后得到图14c 所示的零件,零件整体成形质量良好。通过对光检查,腰线区域外观面未发现明显的滑移痕迹,如图14b 所示,可以满足门外板A 级表面外观面质量需求。棱线尖点减薄率为22.8%,满足减薄基准≤25%,台阶非外观面无可视化起皱,如图14d 所示,证明了外板二次拉延成形工艺的可行性。

7 结语

通过对小夹角后门外板进行工艺分析、成形工艺设计以及数值模拟,准确地找到了一次拉延棱线放大R角的最优解。根据数值模拟结果验证,本文方法解决了门外板拉延成形过程中开裂、起皱以及腰线滑移等潜在的质量缺陷。在门外板冲压模具正式切削加工之前,提前解决了开裂、滑移等问题,提高了锐棱成形工艺一次试模合格率,并优化了模具结构设计,不仅提高了模具实物调整模间隙的效率,还提高了模具量产过程中影响棱线质量的模间隙稳定性和可靠性,使小夹角造型在后门外板上成功实现了工业化应用。对于具有锐棱化特征造型的汽车外覆盖件的成形工艺设计、模具结构设计及实物制造调试有一定借鉴意义。