无底孔箱底整体成型车切装置设计

杨中宝 张 杰 房浩弟 孝本康 王卫鑫

(天津航天长征火箭制造有限公司,天津 300462)

整体成形工艺因其具有装备简单、成本低廉、产品性能及粗糙度好、材料利用率及精度高的优点而被广泛应用到航空航天领域[1-5]。火箭贮箱箱底采用整体成形,可有效减少焊缝,避免焊接变形和缺陷,提高火箭服役安全性[6]。特别对无中心底孔整体成形的火箭贮箱箱底而言,如何通过整体车切内外形满足产品加工要求是一个工艺技术难题。贮箱箱底壁厚较薄、体积较大、材料去除量大、不同类型产品口径和高度差异大,车切加工存在加工易变形、壁厚均匀度不易控制、定位装夹难度大、工装适应性差等问题,为保证产品最终加工质量,工艺性和装配性可靠、适应性强的车切装置的设计成为必要。

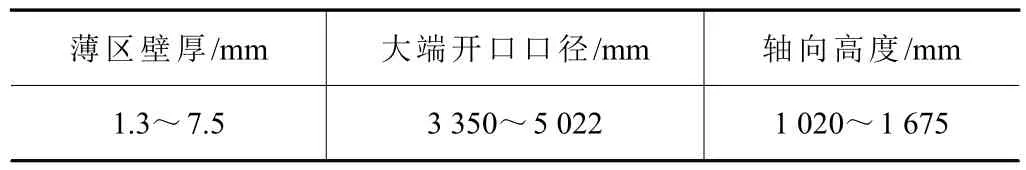

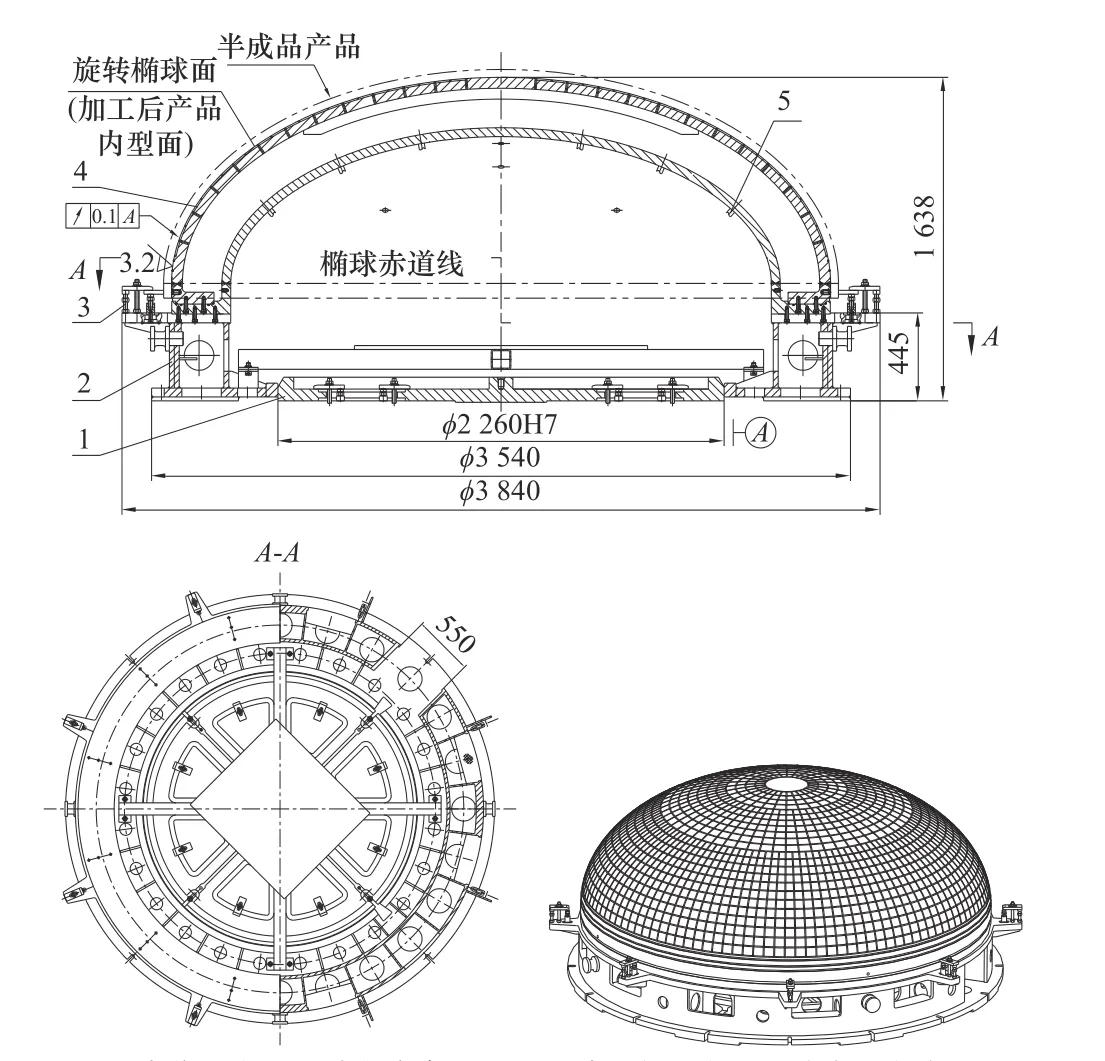

如图1 所示,以椭球形和球形箱底产品为例,两者材料均为2219 高强铝合金,薄区壁厚、大端开口口径和轴向高度等参数见表1。本文分别针对直径3 m 级~5 m 级不同口径、不同高度的椭球形和球形产品,以及直径3 m 级椭球形无中心底孔整体箱底,设计研发了配套使用的通用型整体箱底内形车切装置和专用型无中心底孔椭球箱底外形车切装置。

表1 产品参数表

图1 箱底示意图

1 工艺方案

为提高无底孔整体箱底内外形车切加工精度和加工效率,制定总体工艺流程:焊接角片→车削内形装夹找正→车削基准→车削内形→车削外形装夹找正→车削外形→车断大端→修磨。具体为:(1)为避免焊接热影响对产品本体造成影响,在大端延伸余量区均布焊接角片用于固定夹紧;(2)采用内形面车切装置,实现车削内形装夹找正;(3)为便于后续车削外形装夹找正,加工端面基准及外圆基准;(4)箱底内形面车削到位,包括顶盖、圆环及叉形环内形面区域;(5)采用外形面车切装置,实现车削外形装夹找正;(6)车削箱底外形面并视检测情况预留余量;(7)采用外形面车切装置,在不进行二次装夹、不更换加工设备的情况下,采用车削切断方式去除大端余量区;(8)对壁厚超差区域进行局部修磨,保证壁厚在公差要求范围内。根据产品加工工艺需求,完成整体箱底内外形车切装置的研发设计。

2 通用型整体箱底内形车切装置

2.1 结构设计

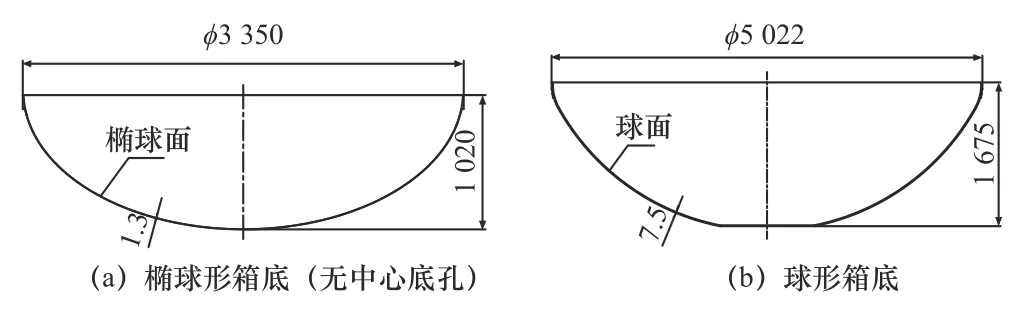

如图2 所示,通用型整体箱底内形车切装置整体采用柔性夹具设计思想[7-8],根据产品特点和加工装夹要求,进行多自由度功能结构设计。图2a和图2b 分别为直径3 m 级和直径5 m 级产品对应的装夹作业状态,该装置具有较强的适用性。

图2 通用型整体箱底内形车切装置

底盘4 通过压紧组件与车床转台固连,支座5通过止口与底盘4 定位螺接,柔性支撑机构3 同时与底盘4 及支座5 定位连接且绕回转中心均布,径向调节机构2 与底盘4 固连且绕回转中心均布,升降调节机构1 安装在径向调节机构2 的滑板外侧端部。

2.2 功能及原理

支座5 顶端采用与产品随形的可换式定位盘,实现产品的初定位支撑。径向调节机构2 通过齿轮换向及丝杠导轨实现动力传输,利用滑板带动升降调节机构1 实现沿径向的伸缩调节,调节到位后利用滑板外侧端部可调支脚进行支撑。升降调节机构1 采用内外滑箱结构,通过丝杆升降机和导轨滑块实现外滑箱及其顶部微调压紧机构的整体升降调节,利用微调压紧机构及外滑箱侧壁顶紧螺钉分别实现对产品的定位夹紧及机构整体稳固加强。柔性支撑机构3 通过随形板上沿型面法向均布的可调顶紧螺钉实现对产品外表面的柔性包络支撑,针对不同型号产品沿母线包络覆盖率均在2/3 以上。

2.3 有限元仿真分析

结合不同类型产品的实际工况,为保证装置整体刚性和应用可靠性,对关键零部件进行有限元分析。

2.3.1 滑板有限元分析

经分析研究,在直径5 m 级产品作业过程中,径向调节机构的滑板受力状况较恶劣。滑板主体采用Q235A 钢,屈服强度235 MPa,弹性模量206 GPa,泊松比0.28,下面对其两种不同状态下受力情况进行分析。

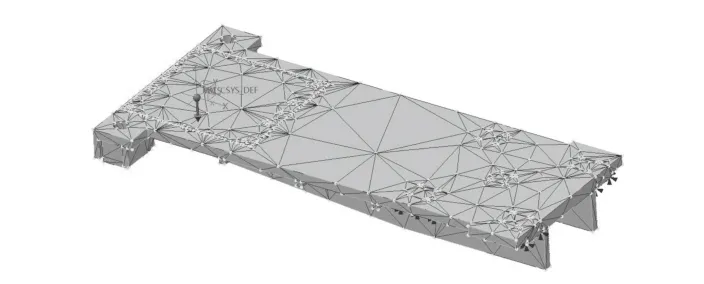

(1)调节至完全伸出状态

该状态下未承载产品,滑板两支脚处于悬空状态,滑板移至最外端。本文通过Creo 自带的工具模块建立滑板实体几何模型,采用3D 四面体单元自动划分网格,划分网格数为7 597。考虑升降调节机构重力作用,按垂直方向计算承载3 900 N 进行受力分析,对4 个滑块位置进行位移全约束,如图3 所示。

图3 网格划分及加载(滑板)

经有限元分析,应力和位移计算结果如图4 和图5 所示。

图4 滑板应力云图

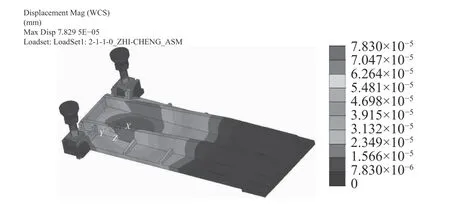

图5 滑板位移云图

滑板最大Mises 应力为127 MPa,小于Q235A屈服强度235 MPa,满足强度要求。在沿径向距回转中心最远端位置,沿重力方向最大位移变形量为0.21 mm,满足设计要求。

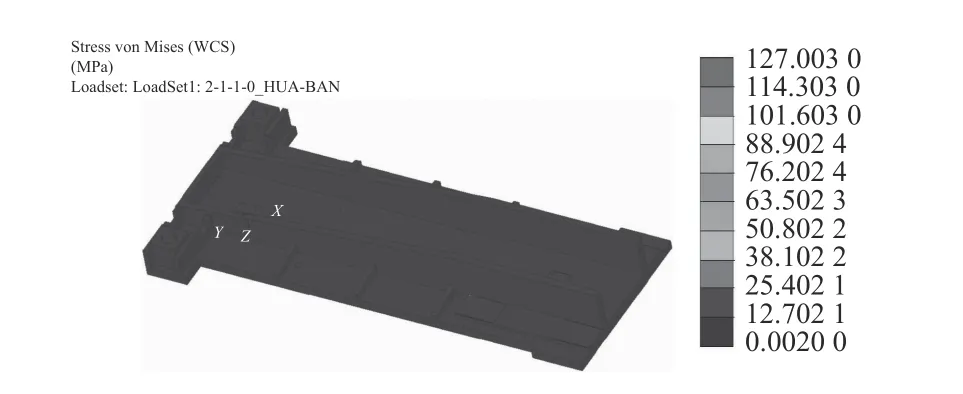

(2)产品两点支撑找正状态

在产品装夹找正的调整过程中,考虑产品处于两处角片支撑且滑板两支脚撑紧的极端状态,建立滑板及支脚几何模型,采用3D 四面体单元自动划分网格,划分网格数为8 506。考虑升降调节机构及产品重力共同作用,按垂直方向计算承载26 500 N进行分析,对4 个滑块位置及支脚支撑面进行位移全约束,如图6~图8 所示。

图6 网格划分及加载(支脚支撑)

图7 滑板应力云图

图8 滑板位移云图

经有限元分析,应力和位移计算结果如下:

滑板最大Mises 应力为124.8 kPa,远小于Q235A屈服强度235 MPa,满足强度要求。在滑板承载区域,沿重力方向最大位移变形量为7.8×10-5mm,满足设计要求。

由上述分析可知,两种极端状态下受力和变形分析结果较理想,均可满足设计要求。

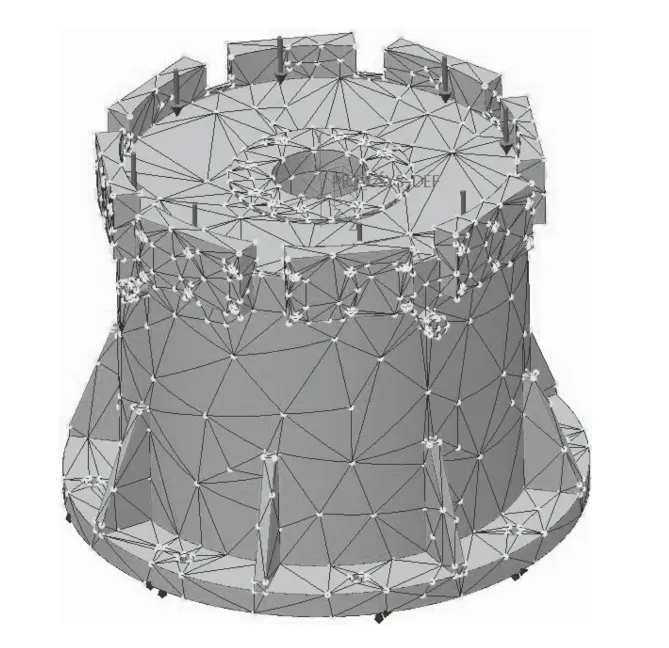

2.3.2 支座有限元分析

在φ5 000 mm 级产品作业过程中,支座作为主承力件同样采用Q235A 钢。建立支座几何模型,采用3D 四面体单元自动划分网格,划分网格数为8 154。考虑产品毛坯重力及各微调压紧机构压紧力的共同作用,按竖直承载104 686 N 进行受力分析,对支座底部安装面进行全约束,如图9~图11 所示。

图9 网格划分及加载(支座)

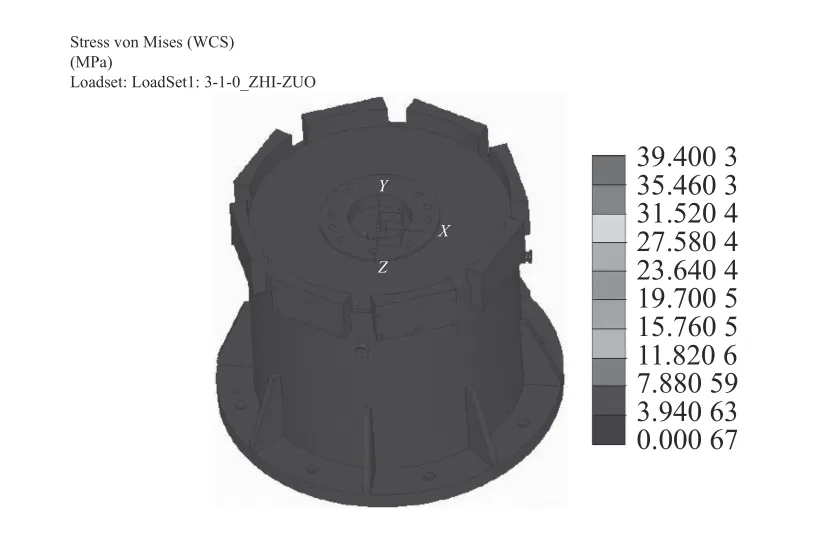

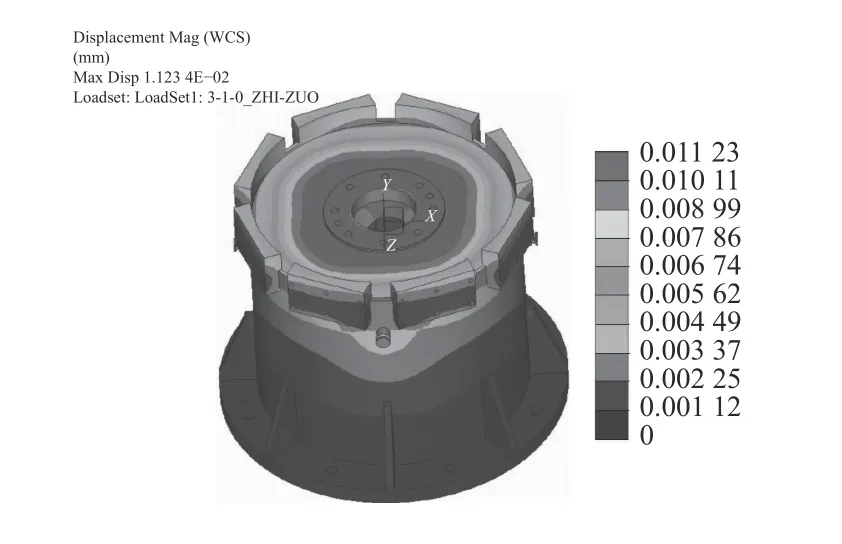

图10 支座应力云图

图11 支座位移云图

有限元分析应力和位移计算结果如下:

固定式支座最大Mises 应力为39.4 MPa,小于Q235A 屈服强度235 MPa,满足强度要求。上端中心位置沿重力方向最大位移变形量为0.01 mm,满足设计要求。

3 无中心底孔椭球箱底外形车切装置

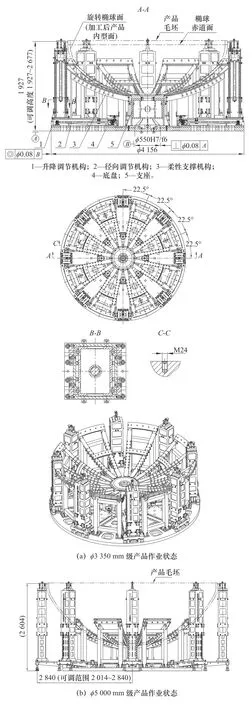

3.1 结构设计

如图12 所示,外形车切装置采用型面定位及吸附压紧方式。考虑到车断大端时克服切削力所需的吸附力较大,故外形胎定位型面采用24 道环槽及3 类共120 道纵槽的交叉型气道结构形式,经分析计算足以满足车断大端所需吸附力要求。

图12 无中心底孔椭球箱底外形车切装置

定位组件1 经调整找正后,通过压板组件与车床转台固连。底部支座2 通过定位组件1 进行导向定位,并通过压板组件与车床转台固连。可调式压紧组件3 在底部支座2 的上端面绕回转中心均布安装。真空组合胎4 主要由外形胎、内形胎、密封件及连接件组成,内外形胎采用交叉嵌入式定位连接方式形成腔体结构。外形胎外表面设置气道并与腔体连通,内形胎设置腔体与外部管路连通接口。管路及抽真空系统5 通过内形胎的连通接口与真空组合胎4 的腔体接通。

3.2 功能及原理

通过调整找正定位组件1,可保证定位形胎与车床转台回转轴心同轴,进而保证产品装夹后相对车床转台位置度,避免了大吨位部件调整困难问题。底部支座2 设置观察窗、进出操作孔及脚踏板等,可满足吊装找正、作业期间停机维护及产品检测等工艺需求。可调式压紧组件3 具备高度微调及固定夹紧功能,通过焊接角片实现对产品毛坯的调整找正及固定压紧。真空组合胎4 通过外形胎随形面可实现对产品的定位,通过形胎腔体并利用管路及抽真空系统5 实现对产品的吸附压紧。

3.3 有限元仿真分析

为保证关键承力件及承压件的强度和刚度,建立了关键件实体模型,并结合实际情况对其添加相应的载荷与约束[9],对关键件进行了静态特性分析。

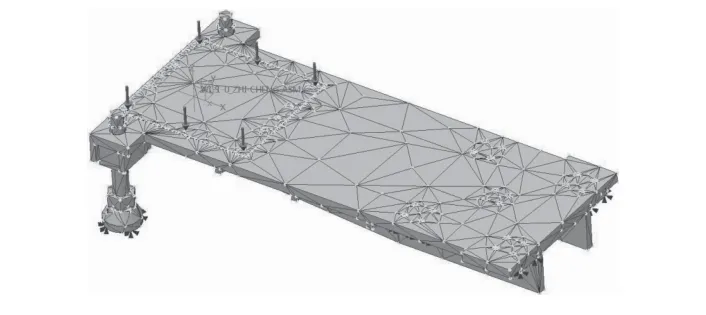

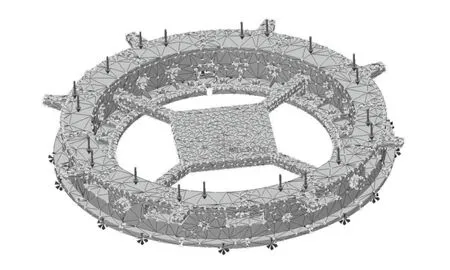

3.3.1 底部支座有限元分析

底部支座主要采用Q235A 钢,屈服强度235 MPa,弹性模量206 GPa,泊松比0.28。通过Creo 自带的工具模块建立底部支座几何模型,采用3D 四面体单元自动划分网格,划分网格数为32 438。考虑其上方安装部件、产品毛坯及压紧力等共同作用,按垂直方向计算承载17 t 进行受力分析,对底部支座底面进行位移全约束,如图13 所示。

图13 网格划分及加载(底部支座)

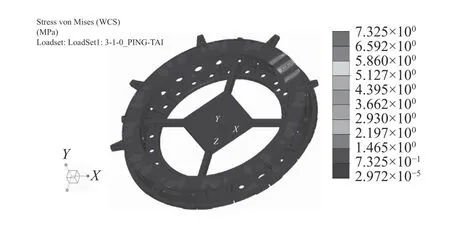

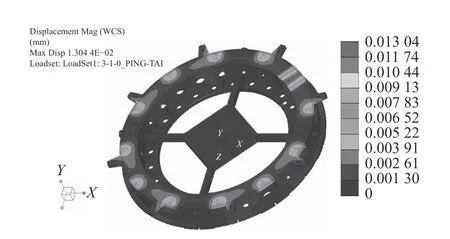

经有限元法分析,底部支座应力和位移计算结果如图14 和图15 所示。

图14 底部支座应力云图

图15 底部支座位移云图

底部支座上面板最大Mises 应力为7.33 MPa,小于Q235A 屈服强度235 MPa,满足强度要求。在进出操作孔位置沿重力方向最大位移变形量为0.01 mm,满足设计使用要求。

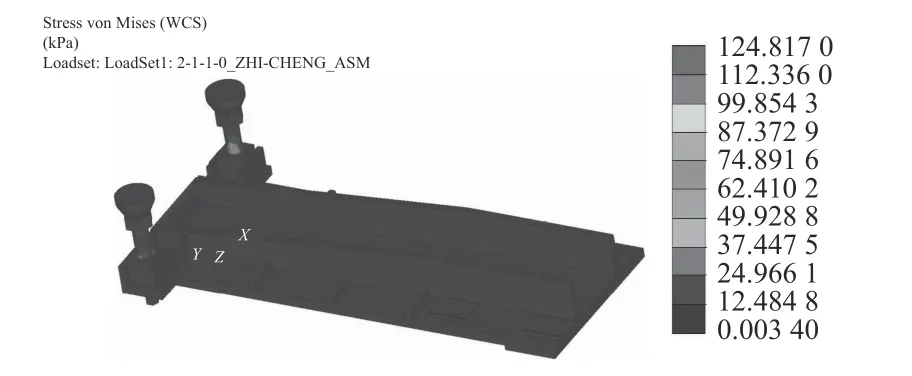

3.3.2 组合胎有限元分析

以理想抽真空状态为研究对象,该状态下密封腔体内外压强差最大,其值为标准大气压(101 325 Pa)。结合实际工况,考虑产品重力及可调式压紧组件压紧力作用影响,对内外形胎受力分析如下。

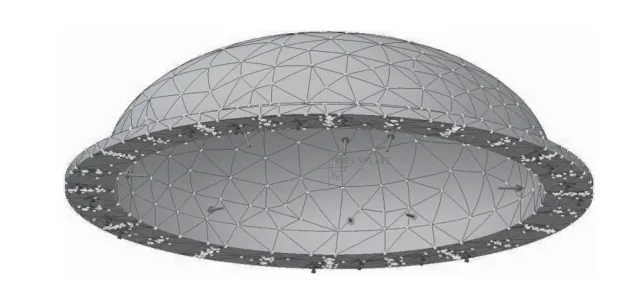

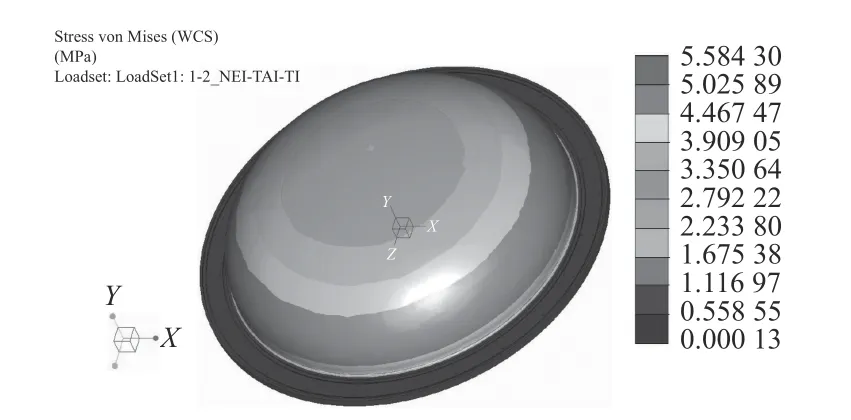

内形胎采用16MnR 低合金钢,屈服强度340 MPa,弹性模量202 GPa,泊松比0.3。建立内形胎几何模型,采用3D 四面体单元自动划分网格,划分网格数为13 990。按承压0.11 MPa 进行受力分析,对底部紧固法兰端进行位移全约束,如图16 所示。

图16 网格划分及加载(内形胎)

有限元分析应力和位移计算结果如图17 和图18所示。

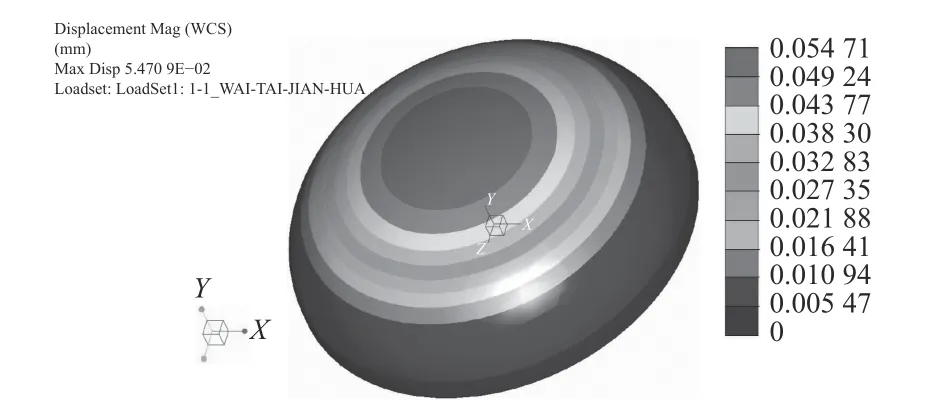

图17 内形胎应力云图

图18 内形胎位移云图

内形胎最大Mises 应力为5.58 MPa,小于16 MnR屈服强度340 MPa,满足强度要求。在顶端中心位置最大位移变形量为0.055 mm,满足设计使用要求。

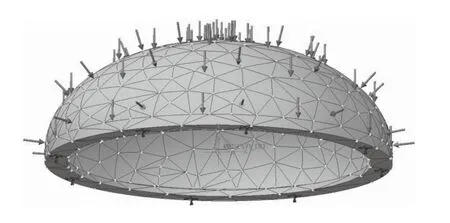

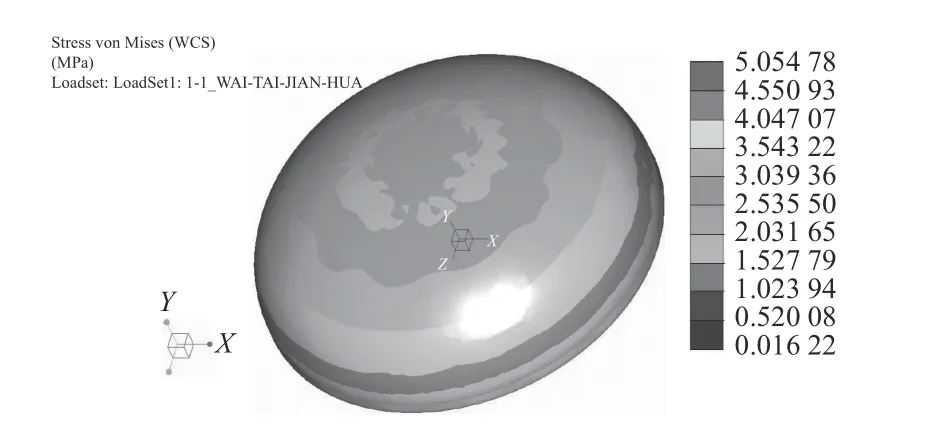

外形胎同样采用16MnR 低合金钢,建立外形胎几何模型,采用3D 四面体单元自动划分网格,划分网格数为2 456。按承压0.11 MPa、产品重力和压紧力合载57 844 N 进行受力分析,对底面进行位移全约束,如图19 所示。

图19 网格划分及加载(外形胎)

有限元分析应力和位移计算结果如图20 和图21所示。

图20 外形胎应力云图

图21 外形胎位移云图

外形胎最大Mises 应力为5.05 MPa,小于16MnR屈服强度340 MPa,满足强度要求。在顶端中心位置最大位移变形量为0.055 mm,满足设计使用要求。

4 技术参数及研制效果

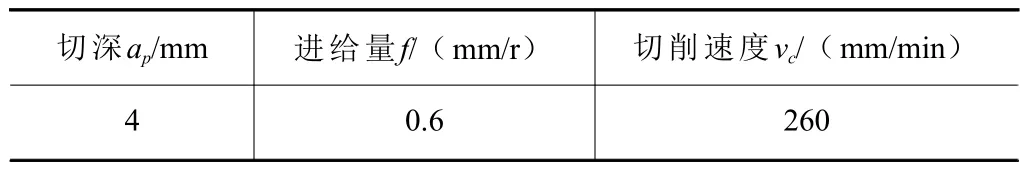

加工2 219 铝合金箱底采用硬质合金车刀,以直径3 m 级椭球箱底车断大端时切削力最大的外形车切情况为例,其切削用量取值见表2。

表2 外形车削切削用量

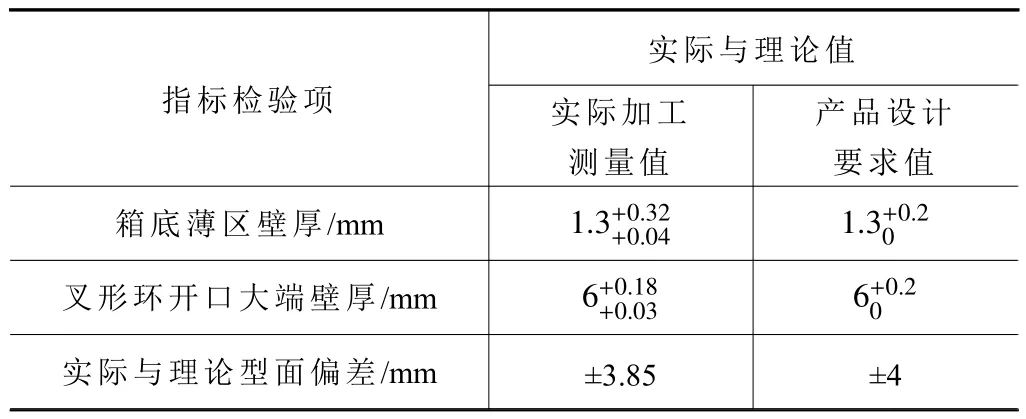

以直径3 m 级无中心底孔椭球箱底内外形车削加工为例,对比实际加工测量及产品设计要求的技术数据指标,见表3。

表3 数据指标对照表

由表3 可见,叉形环开口大端壁厚、实际与理论型面偏差值均在产品技术要求范围内,满足产品设计要求。因吸附力不均、加工过程应力释放变形等多种原因,箱底薄区局部区域壁厚较厚而产生超差现象。为防止过切,采用局部修磨方式保证超差区域达到产品公差要求。虽然存在局部超差且需修磨处理,但较先前采用车切箱底至大壁厚值再改用镜像铣削方式而言,可大幅度提高加工效率。

经实际生产验证,内形车切装置采用柔性设计思想,可适用于不同尺寸的箱底零件加工,并保证产品更新速度,降低了夹具的设计和制造费用[10]。外形车切装置采用型面定位吸附及端面压紧方式,有效控制了加工变形,降低了定位装夹难度,提高了加工效率。加工后的产品技术指标可较好地满足工艺要求,装配性和加工工艺性得到显著提升。

5 设计创新及功能特点

(1)采用径向及高度可调,粗调和微调结合的柔性设计思想,可满足不同口径、不同高度箱底产品的装夹需求,提高了工装的适用性。

(2)采用柔性可调辅助支撑及接口可互换式定位盘设计,可满足不同类型、不同尺寸曲面产品包络支撑的装配稳定性需求。

(3)针对大型部件调整找正困难问题,采用轻便型导向式定位组件形式,提高了大型部件吊装调整的便捷性。

(4)采用胎体型面定位,曲面吸附与端部压紧相结合的定位夹紧方式,有效控制了产品车切加工的变形量,降低了定位装夹难度,提高了加工效率。

6 结语

综上所述,该成套箱底车切装置具有以下优点:

(1)工装适应性强,装配工艺性、整体刚性和稳定性较好。

(2)通过结构优化设计,提高了产品定位装夹的便捷性。

(3)定位夹紧方式合理可靠,可有效控制产品加工变形,提高了加工效率。

(4)该设计思路为大型曲面类产品的夹具设计提供了新方法,为同类型工装设计提供了借鉴和参考。