近距离煤层群联合开采火区“三位一体”治理技术

王 帅

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

2022 年我国煤炭产量45.6 亿t,在全国能源消费总量54.1 亿t 标准煤中煤炭消费占比56.2%。因此,煤炭行业安全高效的可持续发展,对于我国经济社会的稳定运行起到“压舱石”和“顶梁柱”的作用[1-2]。筠连矿区地处云贵川3 省交界,区内多为煤与瓦斯突出矿井,地质构造较为复杂,以近距离煤层群联合开采为主,煤层自燃倾向性为自燃或易自燃,火与瓦斯灾害同时存在,给矿井安全生产带来严峻挑战。

无煤柱开采沿空留巷采煤工艺可以有效提高保护层开采的消突效果,降低本煤层瓦斯超限与煤柱自然发火风险[3],因此被广泛应用于筠连矿区的高突自然发火矿井开采当中。但沿空留巷工作面“Y”型通风方式与常规“U”型通风方式相比,采空区漏风通道多、漏风量增大[4],特别是煤层群联合开采时,多层采空区连通形成大范围复合采空区[5-7],矿井漏风规律更加复杂,使得常规的自然发火预警工作失准和滞后,进而导致出现自燃隐患[8-9],同时,由于采空区瓦斯体积分数较高,又增加了瓦斯燃烧和爆炸的风险[10-12]。因此,如何实现火点的精准探查,采用多种手段快速有效处置火情并降低次生灾害的发生,成为困扰区内煤矿安全生产的难题[13-14]。为此,以筠连矿区新维煤矿2 110 沿空留巷综采工作自燃隐患治理为例,开展近距离煤层群沿空留巷条件下的自燃火灾治理技术研究。

1 工作面概况及自然发火经过

1.1 工作面概况

新维煤矿位于宜宾市筠连县境内,采用一矿两井的生产布局,其中维新井设计产能1.2 Mt/a,正在建设初期尚未生产;新场井设计产能0.6 Mt/a,属煤与瓦斯突出矿井,于2015 年正式投入生产,矿井采用平硐开拓方式,其中+430 m 平硐水平以上整体划分为一盘区,主采2 号、3 号、8 号煤层,采用煤层群联合布置,倾斜长壁后退式综采工艺。其中,2 号煤层属非突、Ⅲ类不易自燃煤层,其余煤层均为突出、Ⅱ类自燃煤层。按照矿井瓦斯灾害治理规划,2 号煤层作为保护层开采,各煤层按照阶梯布局由上至下依次开采。

2110 综采工作面为2 号煤层的第5 个工作面,煤层平均厚度1.2 m,工作面东邻2108 采空区、3108 工作面,西邻2112 工作面(正在布置)。设计走向长174 m、倾向长620 m,采用沿空留巷采煤工艺,2110 运输巷与2110 轨道巷进风,进风量分别为620 m3/min 和900 m3/min,2110 运输巷沿空留巷段(2112 运输巷)回风,工作面总风量为1 520 m3/min。

3108 工作面为3 号煤层的第4 个工作面,煤层平均厚度1.4 m,工作面东邻3106 采空区,西邻3110 工作面(正在布置)、2110 工作面。设计走向长169 m、倾向长578 m。同样采用沿空留巷采煤工艺,“两进一回”“Y”型通风方式,其中3108运输巷配风量560 m3/min,3108 轨道巷配风量160 m3/min,3108 轨道巷沿空护巷段(3110 轨道巷)回风量720 m3/min。

2 号煤层与3 号煤层平均间距5.5 m,两工作面其相对位置关系如图1。

图1 2110 与3108 工作面相对位置关系图Fig.1 Relative position of 2110 working face and 3108 working face

1.2 工作面自然发火经过

按照新维煤矿采掘接续安排和灾害治理计划,2110 工作面与3108 工作面先后于2020 年5 月和8 月开始回采。开采初期,由于先后揭露F9正断层,断层倾角23°,落差3 m,斜穿2110 与3108工作面,造成工作面过断层期间矿压显现剧烈、顶板破碎、遗煤增多,工作面推进缓慢。

11 月27 日,通过监控系统发现矿井总回风巷中CO 异常,调查发现2110 工作面沿空留巷段,自开切眼以上84 m 位置的采空区侧顶板裂隙孔洞处CO 体积分数达到190×10-6,其回风侧巷道中CO 体积分数为60×10-6,且上风侧巷道中无CO。11 月28 日,顶板裂隙孔洞处CO 体积分数上升至3 200×10-6,回风侧巷道中CO 体积分数为90×10-6,随即于当日对2110 工作面进行封闭。截止封闭时,2110 工作面6 个月累计推进374 m。11 月29 日,对3108 工作面外围区域气体检测时发现,3108 轨道巷护巷段距离3110 切眼60 m 位置护巷侧东帮肩窝处裂隙内CO 体积分数达到3 500×10-6,并有持续上升趋势。11 月30 日,完成3108 工作面区域外围封闭。截至封闭时,3108 工作面3 个月累计推进仅66 m。至此,新维煤矿2 个回采工作面均因自然发火隐患而临时封闭。随后通过1 个多月的封闭注氮作业,2110 工作面具备启封条件,并于2021 年1 月5 日完成启封。为减少采空区漏风,启封后改为“U”型通风方式,并采取上下端头施工悬空密闭及埋管注氮等防灭火措施,但由于缺乏对原隐患区域的有效治理手段,工作面回风流CO 体积分数再次缓慢升高,且随时存在瓦斯燃烧和爆炸的次生灾害危险,严重制约了矿井的安全高效生产工作。

2 自然发火隐患原因分析及区域探测

2.1 自然发火隐患原因

根据工作面封闭前的现场CO 检测结果显示,CO 体积分数较高的地点主要集中在2110 切眼向外84 m 侧顶板裂隙与3110 切眼向外60 m 沿空护巷侧顶帮裂隙位置,即F9正断层影响区域。该区域煤岩体疏松破碎,在多次采动影响下形成漏风通道;在2110 与3108 工作面同时开采期间,3108 工作面通风压力高于2110 工作面,形成漏风压差;特别是3108 工作面初采期间受机电设备调试与断层影响,推进速度仅22 m/月,在长期漏风供氧条件下给遗煤自燃提供了有利条件。同时,工作面回采期间煤矿虽采取了注氮与注浆相结合的防灭火手段。但由于工作面北低南高呈仰斜开采,采空区灌浆将会随沿空留巷段流出,恶化作业环境,无法大量灌注;且采取沿空留巷的开采工艺和埋管抽采的瓦斯治理措施,采空区漏风点多、漏风量大,采空区注氮随漏风和瓦斯抽采而大量流失,无法有效惰化采空区。常规注氮、注浆防灭火手段均未起到应有的防火效果。

因此,结合煤层赋存和气体检测结果分析,初步判定自然发火疑似区域为2110 与3108 工作面间的F9断层区域。此外,根据自燃倾向性鉴定结果,2 号煤层属Ⅲ类不易自燃煤层,因此将自然发火地点锁定在断层区域的3 号煤层。

2.2 煤层自然发火特性

由于3 号煤层属Ⅱ类自燃煤层,为合理确定煤层自然发火标志气体及其临界值,提高自然发火预测预报的准确性与有效性,选取新维煤矿3 108综采工作面新鲜暴露煤样为研究对象,利用自行研制的煤自然发火气体产物模拟实验装置,分别开展O2体积分数20.9%、10.0%以及7.0%条件下的煤氧化气体产物及热力学特性实验研究。实验基本参数如下:粒度100 目(<0.15 mm);质量1 g;供气流量100 mL/min;升温速率25~80 ℃区间为0.5 ℃/min ,81~200 ℃ 区 间 为1.0 ℃/min,201~300 ℃区间为2.0 ℃/min;气体取样时间间隔为20 min/次。

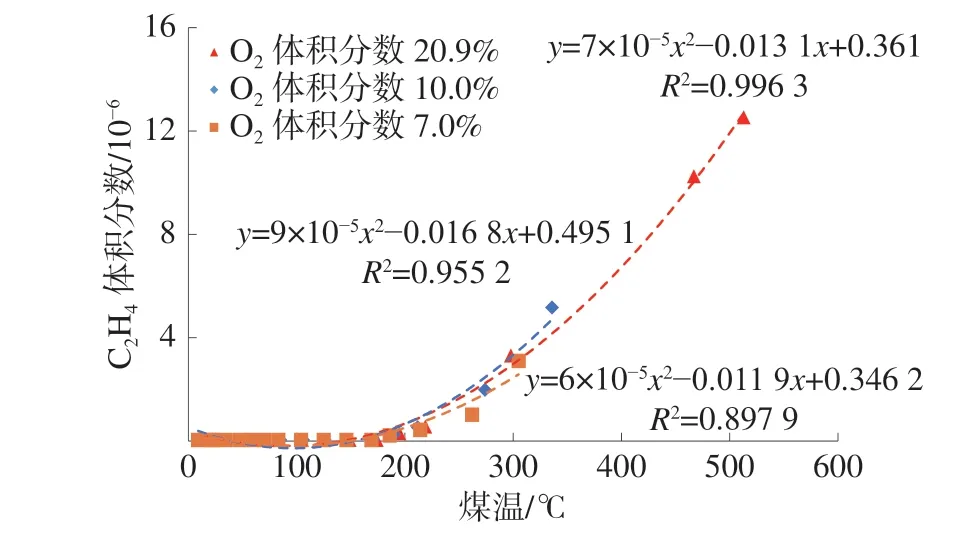

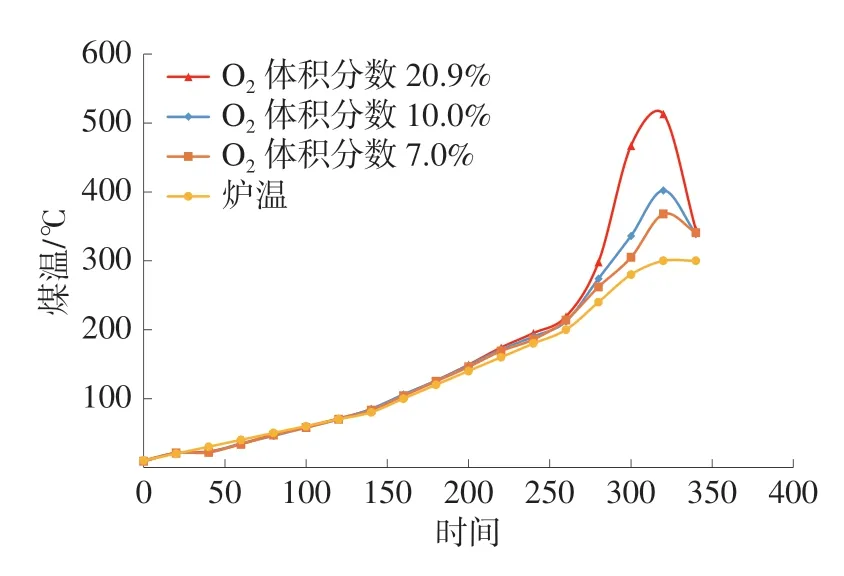

不同O2体积分数条件下3 号煤层产气规律如图2、图3,不同O2体积分数条件下热力学特征曲线如图4。

图2 CO 体积分数与煤温关系曲线Fig.2 Relationship between CO volume fraction and coal temperature

图3 C2H4 体积分数与煤温关系曲线Fig.3 Relationship between C2H4 volume fraction and coal temperature

图4 不同O2 体积分数下煤体热力学特性曲线Fig.4 Thermodynamic characteristics of different oxygen volume fractions

由图2 和图3 可以看出:不同氧体积分数下煤体随温度升高先后产生CO 和C2H4,在气体首次检出至峰值前与煤温基本符合二次函数对应关系,可以作为自然发火预测预报标志气体。对比不同供氧体积分数条件下的气体产生规律不难发现:O2体积分数越高,CO 出现温度越低,速率越快、峰值越高;而与CO 略有不同,O2体积分数越高,C2H4首次出现的温度越高。其中,O2体积分数20.9%的煤样,首次检出CO 和C2H4的温度分别为52、195 ℃,峰值分别为3 829.2×10-6和12.5×10-6;O2体积分数10.0%的煤样,首次检出2 种气体的温度分别为60、190 ℃,峰值分别为1 429.6×10-6和5.1×10-6;O2体积分数7.0% 的煤样,首次检出2 种气体的温度分别为70、186 ℃,峰值分别为1 073.9×10-6和3.0×10-6。

由图4 可以看出:当炉温超过200 ℃后,煤体温度开始超过炉温,并呈现先升高后回落的规律;O2体积分数20.9% 时,煤温极值最高可达513 ℃,说明煤体发生剧烈氧化;而O2体积分数10.0%时,最高温度402 ℃,说明煤体氧化受到明显抑制;当O2体积分数降至7%时,煤体温升速率进一步放缓,但降幅明显减少,最高温度368 ℃,说明O2体积分数的降低对煤体氧化进程的影响减弱。因此,在矿井制定防灭火技术措施时,可将7%作为3 号煤层的临界O2体积分数。

2.3 自然发火隐患区域探查

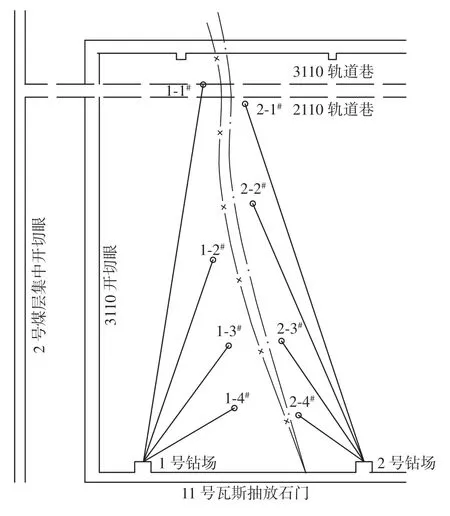

2021 年2 月9 日,为了进一步确定自然发火隐患区域的范围,彻底消除自燃隐患,对11 号瓦斯抽放石门进行启封,利用该巷道设置2 个钻场,分别向F9断层两侧3 号煤层顶板位置施工探火孔,钻孔孔径ɸ75 mm,2 个钻场共设计8 个钻孔,钻孔打通后立即下套管,分别对孔内气体组分进行人工取样化验。隐患区域钻孔探查示意图如图5,钻孔内气体组分检测结果见表1。

表1 探火孔气体观测结果Table 1 Gas observation results

图5 隐患区域钻孔探查示意图Fig.5 Schematic diagram of drilling layout in hidden danger area

钻孔施工完成后,各孔均呈现负压进气状态,因此无法进行温度测试。封孔后通过负压式抽气泵对孔内气体检测结果显示,各钻孔内均无C2H4出现,CO 体积分数最高的地点出现在断层上盘的1-3#钻孔和断层下盘的2-3#钻孔内,CO 体积分数分别为352×10-6、253×10-6;1-4#和2-4#钻孔内仅检测到微量CO;在断层区域范围内,CO 体积分数整体呈现以3#钻孔为峰值,向3110 轨道巷(3108 沿空留巷段)一侧递减的趋势。因此,根据钻孔探测结果,结合3108 工作面回采期间向2110 工作面漏风的情况,将3110 轨道巷以西长80 m、宽10 m 的F9断层区域作为自然发火隐患区域和后续治理工作的重点。

3 “三位一体”火点综合治理技术

通过断层区域的观测钻孔检测发现,在2110与3108 工作面相继临时封闭后,孔内氧气体积分数居高不下,而瓦斯体积分数缓慢升高,若断层区域的自燃隐患点无法有效消除,一旦出现明火,将存在瓦斯爆炸等次生灾害风险。基于此,提出以注浆降温为先导,以注胶堵漏为核心,以注氮阻爆为手段的液-胶-气“三位一体”的火灾治理思路。注浆、注胶钻孔平面布置图如图6。

图6 注浆、注胶钻孔平面布置图Fig.6 Grouting and cementing drilling plane layout

3.1 高温区注浆降温

在3108 工作面封闭前,在沿空留巷段断层区域顶板裂隙CO 体积分数3 500×10-6,根据实验结果可知火点温度至少超过280 ℃。同时,2110 工作面启封后不久就再次出现高体积分数CO,说明隐患点高温仍旧未能消除。因此,为彻底消除高温火点,破坏煤体蓄热升温环境,防止继续氧化甚至出现明火,通过钻孔注水泥浆的方式进行灭火降温,水灰比为3∶1。

首先,利用前期探火孔由南向北依次循环注浆,每组灌浆2 h,在钻孔注浆时,利用其他钻孔检测出水或出气温度和气体变化。其次,为提高隐患区域过水面积,在2 号钻场新施工3 个注浆孔,依次命名3-1#~3-3#,钻孔孔径ϕ75 mm,全长下套管,终孔位置分别位于断层东侧2 110 采空区内,钻孔完成后随即开始注浆,累计注浆量约为180 t。

3.2 无机复合胶体堵漏

利用钻孔大量注浆虽可以熄灭部分过水区域的火点并起到降温作用,但由于水泥浆的流动性强、堆积性差,无法覆盖全部隐患区域,且煤体失水后二次氧化进程进一步加快。同时,大量注浆还易导致积水沿断层裂隙灌入3108 沿空护巷段内,造成机电设备损失。基于此,为有效封堵裂隙减少漏风,包裹遗煤隔绝氧气,减少2110 工作面回采期间的二次发火风险,设计采用钻孔灌注无机胶体防灭火材料的方式,在2110 采空区内自燃隐患区内施工1 道长100 m、宽20 m 的胶体隔离墙。利用11 号瓦斯抽放石门2 号钻场分别向2110 采空区施工注胶钻孔,钻孔终孔位置平行于工作面距F9断层以东约10 m,钻孔水平间距10 m,共计施工12 个,依次编号6-1#~6-12#。

材料选用SYJT-Ⅰ型无机复合胶体对发火区域进行灌注充填。该胶体材料采用纯无机配比,具有不放热、无毒害、吸水倍数高(50~200 倍)、堆积隔离性能好等特点,胶凝体稳定赋存10 个月以上,遇火不分解,可广泛用于煤矿井下高温火点的灭火堵漏施工。胶体灌注量可由下式进行计算:

式中:Q为采空区总注胶量,m3;A为注胶损耗系数,取1.2;S为隔离墙面积,m2;m为煤层厚度,m;K为工作面回采率,薄煤层取0.97;ΔV为采空区空隙率,取0.2;η为注胶充填系数,取0.85;C为胶体收缩系数,取0.98。

根据式(1)计算可得,采空区胶体灌注总量为485 m3,按照水胶比1∶100,进行计算,则无机复合胶体材料消耗量为4.85 t。现场采用单孔依次循环注胶工艺,单次注胶10 m3,共计4 个循环,现场实际注胶量为504 m3。

3.3 采空区注氮惰化措施

在胶体堵漏措施的基础上,为持续惰化采空区,防止断层区域隐患点复燃,稀释采空区瓦斯体积分数,降低次生灾害风险。利用前期11 号瓦斯抽放石门施工的探火孔及工作面巷道向2110 采空区同时开始注氮,注氮流量可由下式进行计算:

式中:Q1为采空区注氮流量,m3/h;Q0为采空区漏风量,m3/min;N为备用系数,取1.2~1.5;C1为采空区氧化带平均O2体积分数,%;C2为煤层自燃临界O2体积分数,根据实验结果取7%;CN为注入的N2体积分数,取97%。

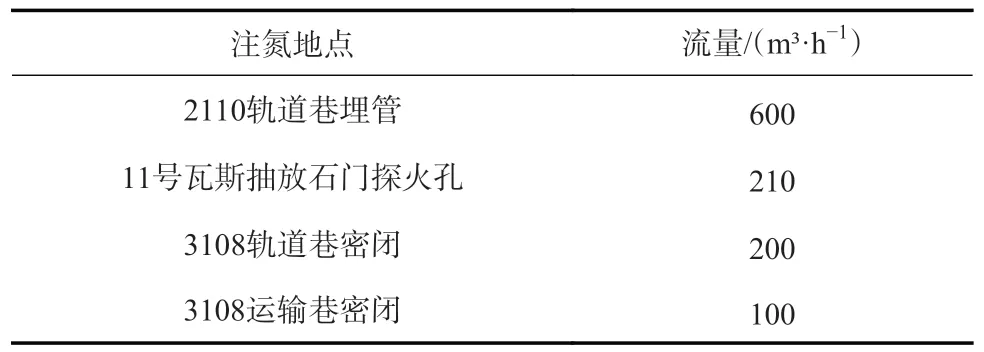

2110 工作面启封后改用“U”型通风方式,且在上下隅角施工悬空密闭,因此采空区漏风量Q0取5 m3/min;注氮备用系数N取1.2;采空区平均O2体积分数取16%。则根据式(2)计算可得,工作面采空区注氮流量不小于810 m3/h。井下各地点注氮流量见表2。

表2 井下各注氮地点及注氮流量Table 2 Nitrogen injection location and flow rate of nitrogen injection in each well

4 火区治理效果考察

通过采取液-胶-气“三位一体”的综合防灭火技术措施,2110 采空区断层隐患区域CO 和O2体积分数快速下降,胶体墙施工完成后,通过钻孔注氮仅用2 d 时间就将隐患区O2体积分数降低至7%以下,此后长期保持在3%左右;同时CH4体积分数保持在爆炸极限范围以下,杜绝了瓦斯爆炸及燃烧的隐患。同时,2110 工作面回采期间,上隅角及回风流未出现CO 超限及其他标志气体异常波动,2021 年4 月,工作面顺利采终并完成封闭,安全采出煤炭9.4 万t。

2110 工作面采终后随即对3108 工作面进行了启封与恢复工作,启封后3108 轨道巷沿空护巷段(3110 轨道巷)断层处积水较为严重,且巷帮裂隙可见胶体溢出痕迹。说明前期钻孔注胶起到了良好的裂隙封堵效果。基于此,为有利于沿空留巷作业及瓦斯治理,工作面采用“Y”型通风方式进行回采,提高了工作面开采效率,仅用7 个月就完成剩余520 m 工作面的开采工作。工作面开采期间,断层裂隙隐患由于得到彻底治理,未出现任何异常,2022 年4 月顺利采终完成封闭,安全采出煤炭21.9 万t。

5 结 语

1)煤自然氧化模拟实验表明,CO 和C2H4可以作为新维煤矿3 号煤层自然发火标志气体,空气条件下首次检出温度分别为52、195 ℃;O2体积分数7%时对3 号煤层自然氧化有显著的抑制作用,可以作为煤层自然发火临界氧气体积分数。

2)通过钻探划定了3110 轨道巷以西长80 m、宽10 m 的F9断层区域为自然发火隐患区域,并根据隐患区域气体变化情况,提出以注浆降温为先导,以注胶堵漏为核心,以注氮阻爆为手段的液-胶-气“三位一体”的火灾治理思路。

3)通过“三位一体”综合防灭火技术措施,累计向隐患区域注浆180 t,在断层区域累计注胶504 m3,在2110 采空区形成隔离墙的同时,有效深入裂隙实现了漏风封堵。同时,采空区注氮流量810 m3/h 可以满足日常防灭火需求。

4)通过对新维煤矿F9断层裂隙煤层自燃隐患区域的综合治理,工作面回采期间未发生火点复燃及工作面CO 超限的情况,保障了2 个工作面合计31.3 万t 煤炭资源的顺利回采。