基于数值模拟的多级离心泵轴向力平衡研究

游维俊 ,陆耀丰 ,周新强 ,姜 衍 ,高辉虹

(1.南通美吉乐制冷设备有限公司,江苏 南通 226000;2.南通大学,江苏 南通 226000;3.南通大学工程训练中心,江苏 南通 226000;4.上海哲雪制冷科技集团有限公司,上海 200000)

0 引言

井用潜水泵是获得地下水资源的主要设备,相比于以往的单级泵有更高的扬程和更高的效率,广泛应用于农田灌溉、石油开采等重要领域[1-3]。美国Byron Jakson 公司最早于1904 年研发出了潜水电机和潜水电泵,在这之后,其他各个国家相继研发出性能多样的潜水泵。虽然国外相关研究起步很早,但由于当时的工业水平落后,多级井泵被认为是使用寿命短、成本高的产品。国外目前的主要生产企业有美国的ITT 工业集团,丹麦的格兰富(Grundfos),德国的里茨(Ritz)、凯士比(KSB)等,这些企业目前在水力性能、材料加工或者泵的使用寿命等方面都领先于我国企业[4]。由于传统的井用潜水泵的泵体之间多数是用螺栓来固定连接的,而螺栓需要有固定的位置,这就导致泵体装叶轮的入口口径比泵体外径小很多,进而约束了叶轮的最大直径,限制了叶轮的单级扬程。施卫东团队在水力设计和结构设计方面进行优化后,极大地提升了单级扬程和水力效率,使得泵的结构更加紧凑[5]。

针对在井下或管道内部叶轮直径受到限制的工作情况,陆伟刚、张启华等学者提出了新的设计思路。在有限的空间内,要想提高单级扬程、缩短轴向长度,目前最直接有效的方法是实现叶轮直径最大化并保证足够的出流空间[6-7]。例如施卫东等[8]分析了多级井泵内部轴向力的产生机理和平衡方法,并采用数值模拟法成功对轴向力进行了预测,得到与实验测量相吻合的结果。此外,还有部分国外学者[9-11]与国内学者[12-13]也提出了类似的紧凑型多级泵设计思路,为相关拓展研究打下了理论基础。

1 计算模型与计算方法

1.1 物理模型

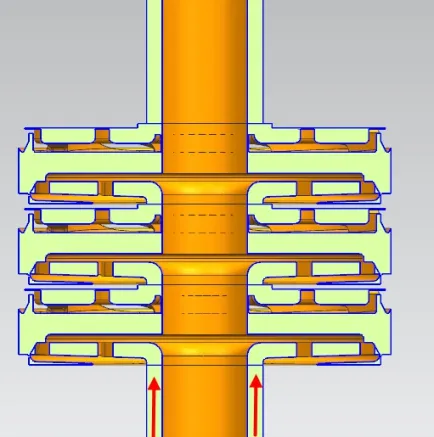

为了获得极大扬程,设计的主要方法是将叶轮前盖板的直径设计为略小于泵体内壁直径,并将叶轮出口边和后盖板斜切。模型泵的设计性能参数分别为流量Qdes=2 m3/h,单级扬程H=5 m,转速n=2 850 r/min,比转速ns=73,叶片数Z=6,叶轮进口直径d1=26 mm,轮毂直径dh=19 mm。

正导叶基圆直径D1=80 mm,导叶进口宽度b1=2.65 mm;反导叶进口直径D2=68 mm,出口直径D3=19 mm,入口角度为60°~90°,进口角度取5°~15°。模型结构如图1 所示。

图1 模型结构

1.2 网格划分

网格划分可分为结构网格和非结构网格两种类型。为提升计算效率,分别对叶轮、导叶和出进口进行非结构网格划分,其中,导叶与叶轮的网格划分结果分别如图2、图3所示。

图2 导叶网格划分

图3 叶轮网格划分

1.3 计算域

多级泵的首级叶轮进口处没有旋转流动,之后的各级叶轮进口处有旋转流动。计算域就是从入口到出口液体流动的全部区域。按照过往数值理论,三级泵最符合预测泵的性能,故本文用三级泵模型来预测泵的性能。三级泵的泵扬程计算公式为:

式中,Hi为进口段的扬程,Ho为出口段的扬程,Hs-sec为刺激泵段的扬程;N为泵的级数。

确定了泵的级数后,计算域随之确定,其中包括进口段、首级叶轮、首级腔体、首级导叶、次级叶轮、次级导叶、次级腔体和出口段等。计算域的确定也可通过水体图来实现,图4为泵的装备体水体图。

图4 装配体水体图

1.4 边界条件设置

计算域确定为3 个泵段,其中2 个泵段中含有12个子域,分别是三级的叶轮、导叶、出口段和进口段,剩余8 个子域可分为两类,一类定义为旋转参考坐标系的首级叶轮、次级叶轮和三级叶轮,另一类定义为静止坐标系。子域之间的数据传输要通过交界面来实现,边界类型如表1所示。

表1 边界类型

2 计算结果分析

2.1 外特性分析

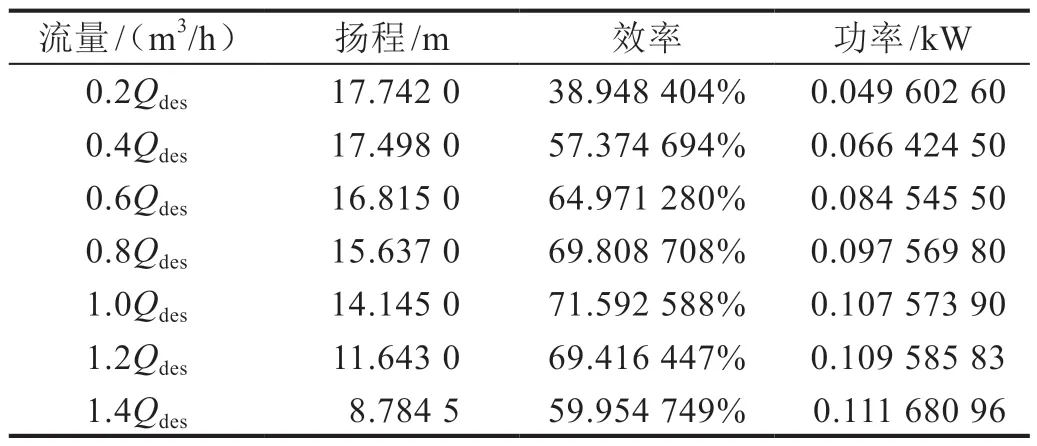

为了得到不同流量下,扬程、效率以及功率的变换,在管道粗糙度为12.5、叶轮表面粗糙度为6.4的条件下进行了仿真,得到了不同流量下的扬程、效率以及功率,如表2所示;并绘制了相应曲线,如图5所示。

表2 仿真数据

图5 离心泵外特性曲线

观察图表可以发现,在流量工况最小时,扬程最大,但由于液体流速较快,液体撞击到叶轮或液体与液体之间的摩擦都将导致较大的能量损失,从而使效率和功率都偏低。随着流量工况的增加,效率和功率都增加,扬程减小,但当流量工况增加到一定程度后,效率和功率都将达到一个极大值。此时的流量工况条件下,效率和功率都较大,能量损失达到最小值,这就是多级泵设计时所需要关注的重点。

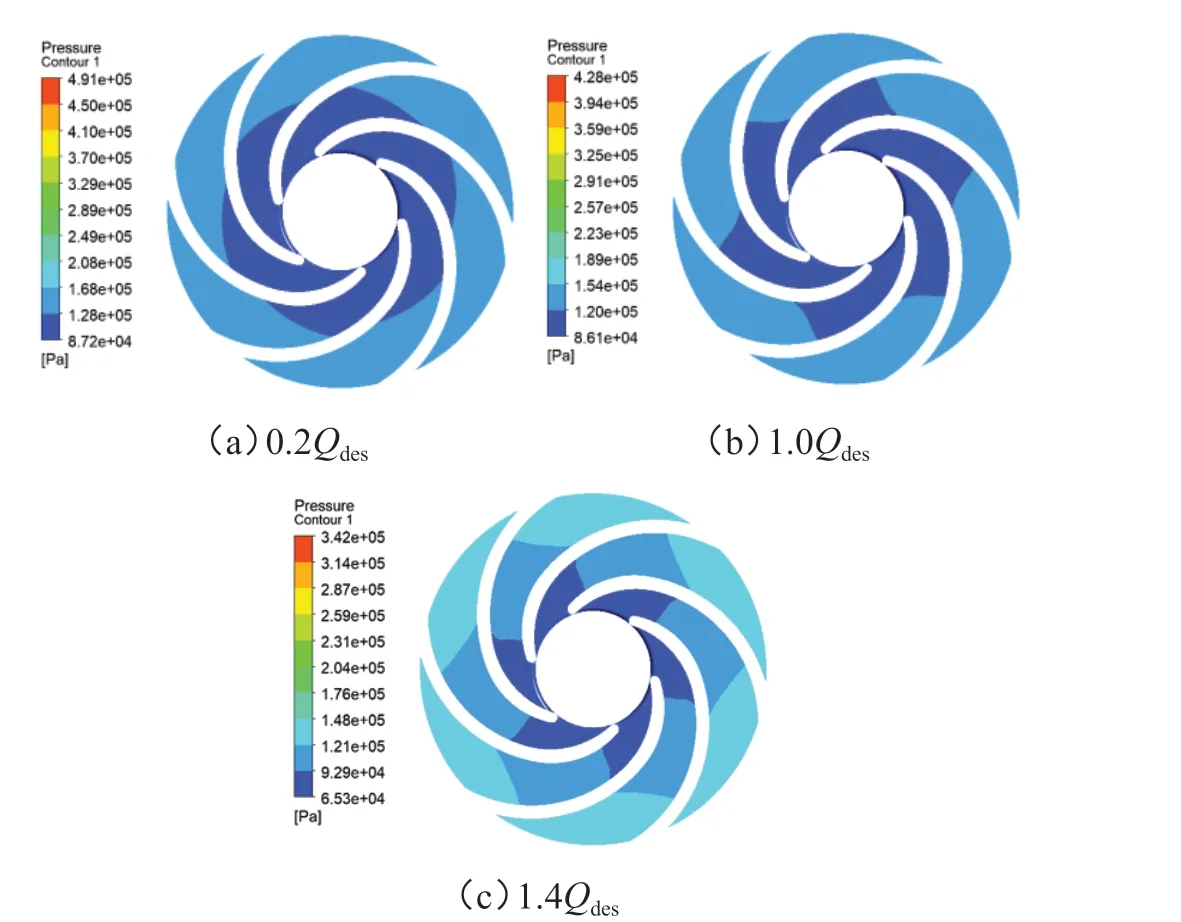

2.2 轴截面压力分析

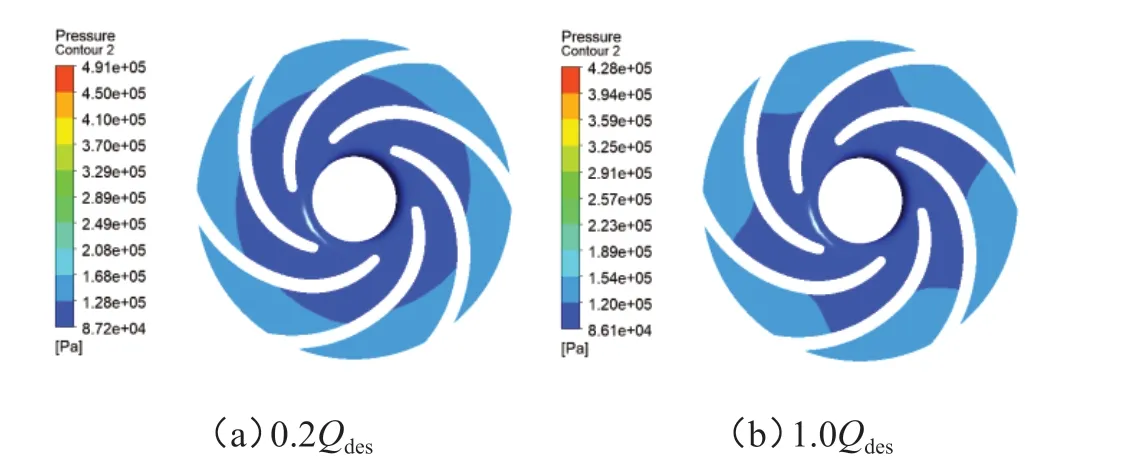

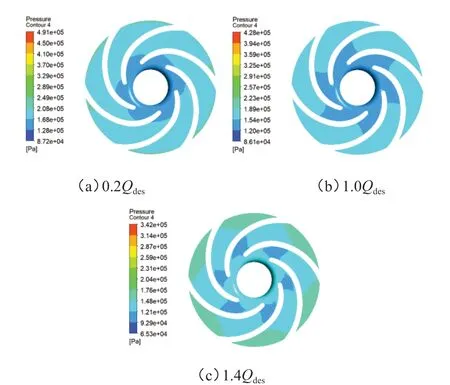

流体在泵内的流动规律需要通过分析过流部件的内流场来获得,而压力是导致轴向力的因素之一,为了观察多级泵内的压力变化,通过对叶轮和导叶在不同流量工况下进行流动分析,得到各级叶轮分别在0.2Qdes、1.0Qdes、1.4Qdes(Qdes为设计流量工况)流量工况下的轴截面压力分布云图,如图6所示。

图6 不同流量工况下的轴截面压力分布云图

观察压力分布云图可以发现,在任意一个流量工况下,压力都从首级开始逐级递增(从右到左),因为压力也是导致轴向力的一个因素,所以这也与轴向力从首级开始递增有关。随着流量的增加,叶轮内所能达到的最大压力不断减小。

2.3 前后盖板压力分析

本次设计采用切除部分后盖板的面积的方式,使前后盖板面积相近,达到平衡轴向力的目的,通过数值模拟的方法得到了在不同流量工况下离心泵的各级前后盖板压力云图,具体如图7、图8、图9、图10、图11、图12所示。

图7 不同流量工况下首级前盖板压力云图

图8 不同流量工况下首级后盖板压力云图

图10 不同流量工况下次级后盖板压力云图

图12 不同流量工况下三级后盖板压力云图

观察可知,在任一流量工况条件下,前后盖板的压力都从首级开始随着级数递增而递增。切除后盖板部分面积后,前盖板压力均大于后盖板压力,但不同流量工况下各级前后盖板压力云图类似,表明通过切除部分后盖板,使前后盖板面积近似可以达到平衡轴向力的效果。同时,对各级前后盖板的受力情况进行数值仿真,结果如表3所示。

表3 不同流量工况下各级前后盖板轴向力大小

分析数据可知,随着流量不断增大,盖板所受轴向力逐渐减小,但任何流量工况下,首级盖板所受轴向力均小于次级盖板所受轴向力,级数越大,盖板所承受的轴向力越大,且轴向力的方向均由前盖板指向后盖板。由此可以看出,切除部分后盖板后,前盖板与后盖板的面积更加接近,液体流经时产生的轴向力更易达到平衡状态,不会出现一侧轴向力过大的现象,能够达到设计的预期效果。

3 结论

1)在所研究的流量工况范围内,多级离心泵由于水力损失严重,一开始的效率和功率整体偏低,随着流量不断增大,效率呈先增后减趋势,功率不断增大,扬程曲线为陡降曲线,流量较小的工况下扬程最大。因此,选择合适的流量工况对于提升多级离心泵的工作效率十分重要。

2)多级离心泵各级前后盖板所受压力从首级开始往后逐级递增,前盖板所受轴向力均大于后盖板所受轴向力,级数越大,盖板所承受的轴向力越大,且轴向力的方向均由前盖板指向后盖板。切除部分后盖板,使前盖板与后盖板的面积相近,受力时更均匀,能够达到平衡轴向力的效果。