MCGS 与三菱变频器RS485 通信的设计与实现*

王福仁

(酒泉职业技术学院机电工程学院,甘肃 酒泉 735000)

在工业生产中,设备的旋转运动主要靠三相异步电机驱动,但大多数电机的正反转运动及调速由变频器控制实现,为了实现控制过程的自动化,多采用PLC 外接控制方式或485 通信方式来控制变频器,进而实现对电机速度及运动过程的自动控制,此种方式编程繁琐,对大多数电气工程人员而言有较大难度[1]。针对以上情况,为了降低工程人员对变频器系统的开发和使用难度,本文借助电脑采用MCGS 软件与三菱FR-D700 变频器直接进行485 通信的方式进行试验与研究,相对于变频器的传统控制方式,探索编程难度降低、经济成本节约、工作效率大幅提升的新型控制方式。

1 变频器常见的控制方式

变频器目前作为工业中主流的电机控制与调速设备,其控制方式主要有面板操作、外接控制、网络通信三种[2]。面板操作也称为PU 模式,多用于变频器带载测试、参数设置、状态监视等;外接控制多与接触器系统或其他控制系统连接,经常用于变频器单机运行,且存在接线复杂等特点,多用于控制过程较为简单的工程环境;网络通信相比于以上两种方式,最大的优点在于简化了硬件接线,控制系统对变频器的控制变为数字控制,另外,在大型系统中,网络通信可实现对多台变频器的远程监控[3]。

不论何种控制方式,都需要确定两个问题,一是频率如何给定,二是以何种方式启动。本文所采用的变频器为三菱FR-D700 变频器,面板模式下可以通过旋转旋钮给定频率,按下RUN 键启动。外接模式下主要通过外接滑动变阻器至变频器模拟量输入端来调节频率,通过在变频器正转和反转端子上外接开关控制变频器的启停。网络通信模式主要通过特定的网络协议实现数据传输,来进行对变频器频率和启动的控制[4]。

1.1 面板操作模式

面板操作模式主要用于设定变频器在各个模式下所需的特定参数,也可用于调试电机,通过面板给定频率,完成对电机启动、停止的控制,此种模式的优点是操作简单、接线方便,但该种模式不适用于设备长期运行下的变频调速控制[5]。

1.2 外部控制模式

外部控制模式是变频器控制模式中较为常用的一种,可以在变频器控制端外接控制按钮、开关、传感器、接触器电路等,实现对系统长期运行的自动控制。比较常见的控制方式有变频器正反转控制、电机多段速调速、变频器同步运行控制、PID 调节等。以上控制方式在实际使用过程中,存在硬件接线复杂、后期维护困难等问题[6]。

1.3 网络通信模式

网络通信模式为使用变频器本体上的PU 连接器(RS-485 通信)及通信选件,通过通信电缆与计算机、可编程控制器、触摸屏连接,通过网络向变频器发送和传输控制命令[7],通过RS-485 接口及一些网络协议对变频器进行远程控制。这样在一些不适合人工进行现场操作的场合,也可以很容易地实现控制目标。与普通的点对点硬件连接方式相比,通过通信模式连接的变频器系统可以在较大程度上降低系统维护时长、提高生产效率、减少运行成本。

通过对几种控制方式进行对比,本次任务实施过程中采用网络通信模式。

2 系统控制要求

为了构建触摸屏画面、硬件接线等,需要触摸屏实现以下功能:

1)设定变频器的运行频率;

2)可对变频器进行正转、反转的控制,并能够随时停止系统;

3)可读取并显示变频器的实时频率、电流、电压、状态等参数。

3 系统硬件设计

硬件设计主要实现485 转接器对变频器与PC 的网络连接,完成系统的硬件搭建。

3.1 FR-D700变频器通信端口

FR-D700 变频器采用了PU 接口,可以通过电脑等进行通信运行。用户可以使用通信电缆连接PU 接口与个人电脑,通过客户端程序对变频器进行运行监视以及参数读写[8]。

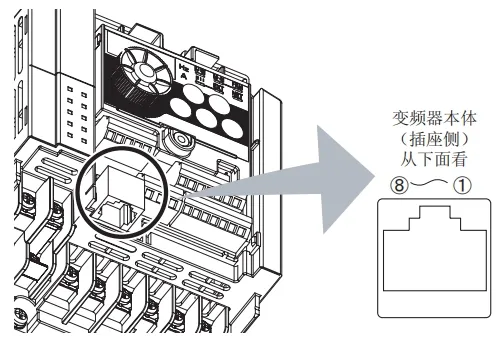

3.1.1 PU接口

FR-D700 变频器PU接口如图1所示。

图1 FR-D700变频器PU接口外观

3.1.2 PU接口插针排列

FR-D700 变频器PU 接口与通用网口非常相似,普通网线接头可以直接插入,其插针共有8 根,在进行485通信时,其具体功能如表1所示。

表1 FR-D700变频器PU插针具体功能

3.2 ZK-U485转换器

因目前大多数办公电脑没有232 或485 通信接口,而USB 接口较为丰富,因此需要通过485 转USB的通信线将变频器与电脑进行连接,其中,USB 口连接电脑,485 端口连接变频器,本文采用的转换器为ZK-U485。

ZK-U485采用CH340芯片,外观如图2所示,主要用于计算机、工控机等与工业设备的485通信。该款转换器兼容多种操作系统,支持热插拔,最高传输距离可达1 200 m。ZK-U485硬件详细参数如表2所示。

表2 ZK-U485转换器硬件参数

图2 ZK-U485外观

通过外观可以观察到ZK-U485 共有5 个外接端子,其详细功能如表3所示。

表3 ZK-U485端子功能

3.3 硬件接线

要实现通过MCGS 控制变频器的功能,必须对变频器与个人计算机进行硬件连接。将ZK-U485 的USB 端口连接至个人计算机USB 接口,将ZK-U485的1~5 号端子通过网线与变频器连接,硬件接线情况如图3所示。因485通信为半双工通信,变频器的3号端与5 号端分别为变频器的接收A 端和发送A 端,将3号端和5号端串联后接至转换器的A端,同理,将变频器的4号端和6号端串联后接至转换器的B端。

图3 硬件接线图

4 系统软件设计

4.1 变频器参数设置

FR-D700 变频器与触摸屏软件进行485 通信时,除了完成硬件接线外,还要根据变频器的工作模式及应用环境选择合适的参数,这样才能对变频器进行实时控制[9]。变频器需选用通信模式,因此将模式选择参数79 置为0;在通信过程中设定波特率为9 600 bps,采用的校验方式为偶校验,选用的通信协议为三菱变频器专用协议。具体的参数设置及功能如表4所示。

表4 FR-D700变频器参数设置

4.2 ZK-U485转换器参数设置

ZK-U485 转换器在使用前必须要安装驱动,安装完成后,在电脑设备管理器端口中找到CH340 端口,即COM3 端口(端口号与所插USB 接口有直接关系),如图4 所示。双击COM3,设置参数,所设置参数与变频器通信参数一致。

图4 ZK-U485转换器参数设置

4.3 Modbus寄存器

因本次通信为Modbus485 通信,故需要对变频器所用到的寄存器变量进行选择;同时,对变频器状态能够控制和检测的寄存器变量——变频器状态/控制输入命令进行分析和说明。

4.3.1系统环境变量

根据系统控制要求,选取了如表5 所示的环境变量,以下变量均为16 位无符号的字,除变频器复位和参数全部清除只能写入外,其余变量均可进行读取和写入的操作。

表5 系统环境变量

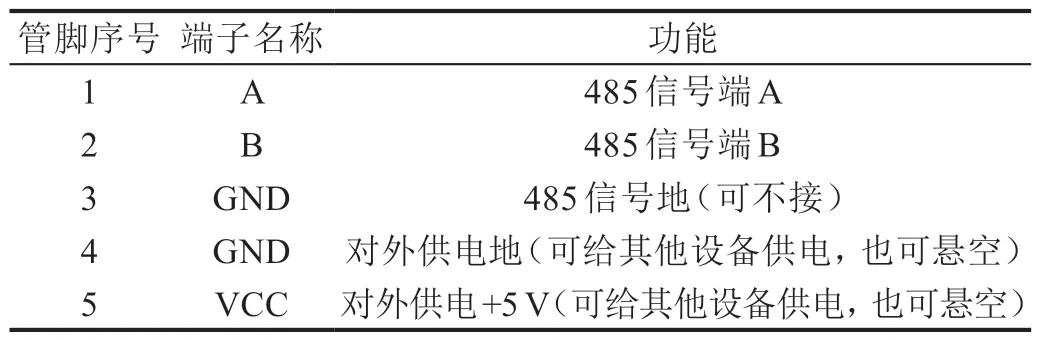

4.3.2变频器状态/控制输入命令

要对变频器进行控制,必须了解变频器状态/控制输入命令对应的变量(40009),该变量有16 位长度,除缺省位外每一位都有两种功能,可以作为控制命令对其写入,也可以作为状态对其读取,即一字双用,具体如表6 所示。在本系统设计中,主要使用0、1、2、15 位,对其进行控制和读取。例如,若要实现正转指令,则在正转按钮控件的脚本程序中写入脚本“控制输入指令=2”;若要反转,则可以在按钮控件的脚本程序中写入“控制输入指令=4”。对系统变量如电压、电流等的监视只需读取即可。

表6 变频器状态/控制输入命令

4.4 MCGS控制实现

4.4.1画面构建

根据系统的控制要求,MCGS 画面需具备控制变频器正转、反转、停止的功能,因此设计3 个控制按钮;同时还需设定变频器频率,通过设计频率输入框输入数值,可使变频器处在对应频率运行。除对变频器进行给定频率和正转、反转、停止的控制外,还需对变频器的运行状态进行监视,本界面对变频器的运行频率、输出电压、输出电流等信息也进行了实时采集,还可通过读取变频器状态的值,来反馈变频器运行情况。构建完成后的画面如图5所示。

图5 MCGS画面

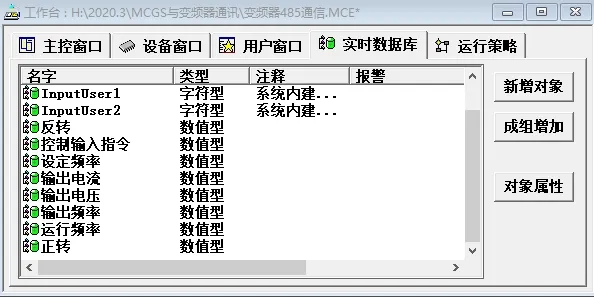

4.4.2变量连接

根据组态画面所需的构件及功能,在实时数据库中创建数据库对象,如图6 所示。将创建的对象与画面中的构件进行关联,如图7所示。

图6 数据库对象创建

图7 系统变量连接

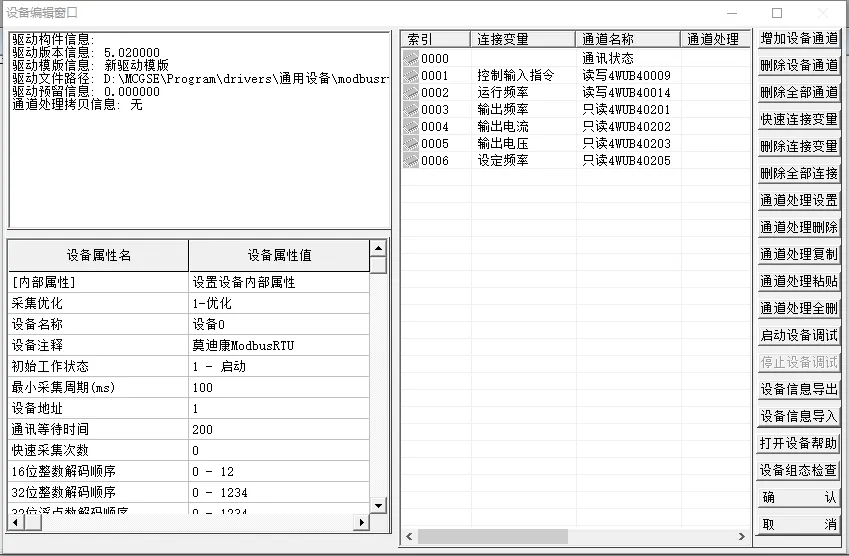

4.4.3设备组态

进入MCGS 设备窗口,在通用串口父设备下新增——莫迪康ModbusRTU,根据通信参数要求,对父设备属性进行设置,如图8 所示[10]。在子设备窗口中将系统变量与数据库对象关联到一起,如图9所示。

图8 设备窗口属性设置

图9 系统变量与数据库对象关联

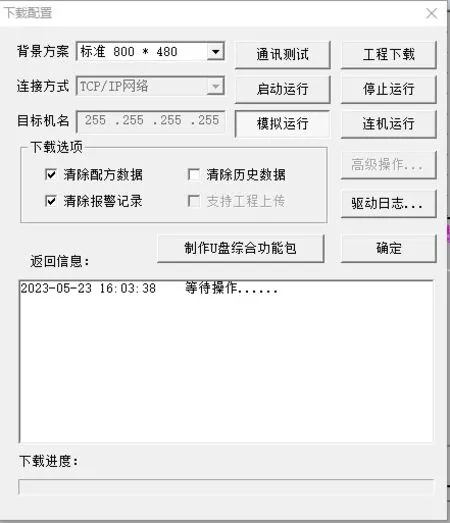

4.4.4系统调试

对设计好的组态画面进行组态检查,按F5 键进入画面下载界面,默认为模拟运行,如图10所示。

图10 软件下载界面

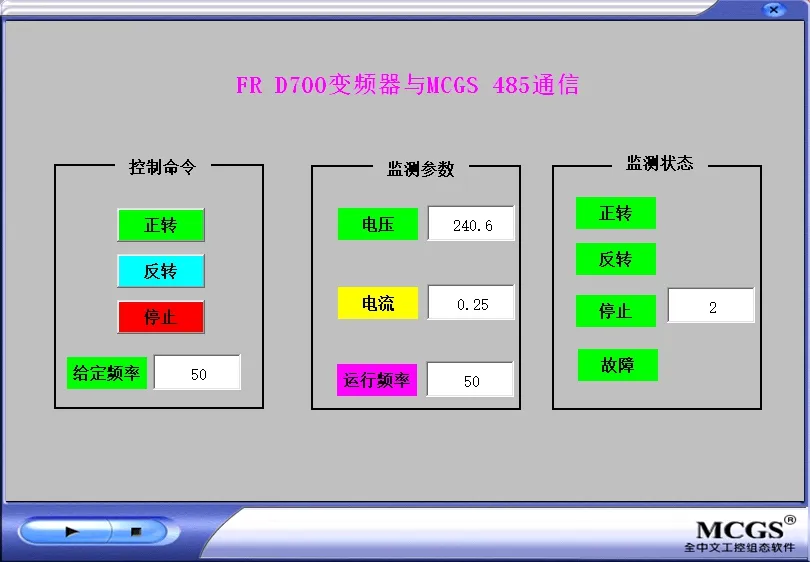

点击启动运行后,设定运行频率为50 Hz,运行模式为正转模式,可采集到变频器实时运行的输出电压、电流和频率,如图11所示。

图11 变频器运行状态实时采集

5 结语

本项目在485 通信的基础上,通过方案选择、硬件设计及MCGS 组态画面构建,成功实现了MCGS软件对变频器的正转、反转、停止控制,并采集到了变频器的实时频率、电压、电流、状态等数据,整体设计稳定可行,省去了PLC 的控制环节,极大地降低了编程难度,节省了经济成本。