基于某款混动四驱汽车动力性提升研究

赵奕凡、莫季才、任强、李瑞珂、何继争

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

汽车的动力性能是用户购买汽车时的重要参考指标之一,一辆动力性能优异的汽车,能给用户带来更好的体验,提升用户购买意愿,增加购买成功率。本文通过对一辆混动四驱样车从理论仿真到实车测试验证两个维度的动力性能分析,研究不同控制策略下该样车动力性能的真实效果,挖掘硬件的极限性能和提升整车系统匹配度,减少不必要的冗余,为后续四驱项目量产开发提供理论指导,包括硬件匹配及策略设计。

1 混动四驱样车介绍

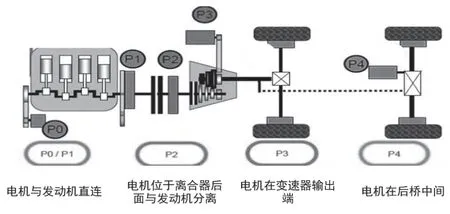

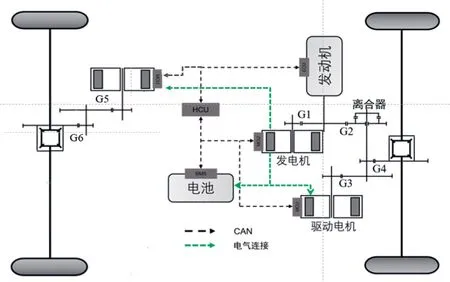

目前行业内普遍按照电机安装位置差异,区分混动架构;电机安装在发动机曲轴皮带轮端叫做P0,电机安装在发动机曲轴输出端叫做P1,电机安装在变速器输入端叫做P2,电机安装在变速器输出端叫做P3,电机安装在后桥中间,连接后减速器叫做P4(图1)。该混动四驱样车主要采用P1P3P4 架构,动力系统架构如图2 所示,包括发动机,发电机(P1),前轴驱动电机(P3),后轴驱动电机(P4),离合器,G1、G2、G3 和G4 四组齿轮组成的耦合器1,G5、G6 两组齿轮组成的耦合器2。P3 电机通过耦合器1 驱动前轴驱动车辆,P4 电机通过耦合器2 驱动后轴驱动车辆,P1 电机通过齿轮组G1 与发动机连接。

图1 混动架构划分

图2 整车动力系统架构图

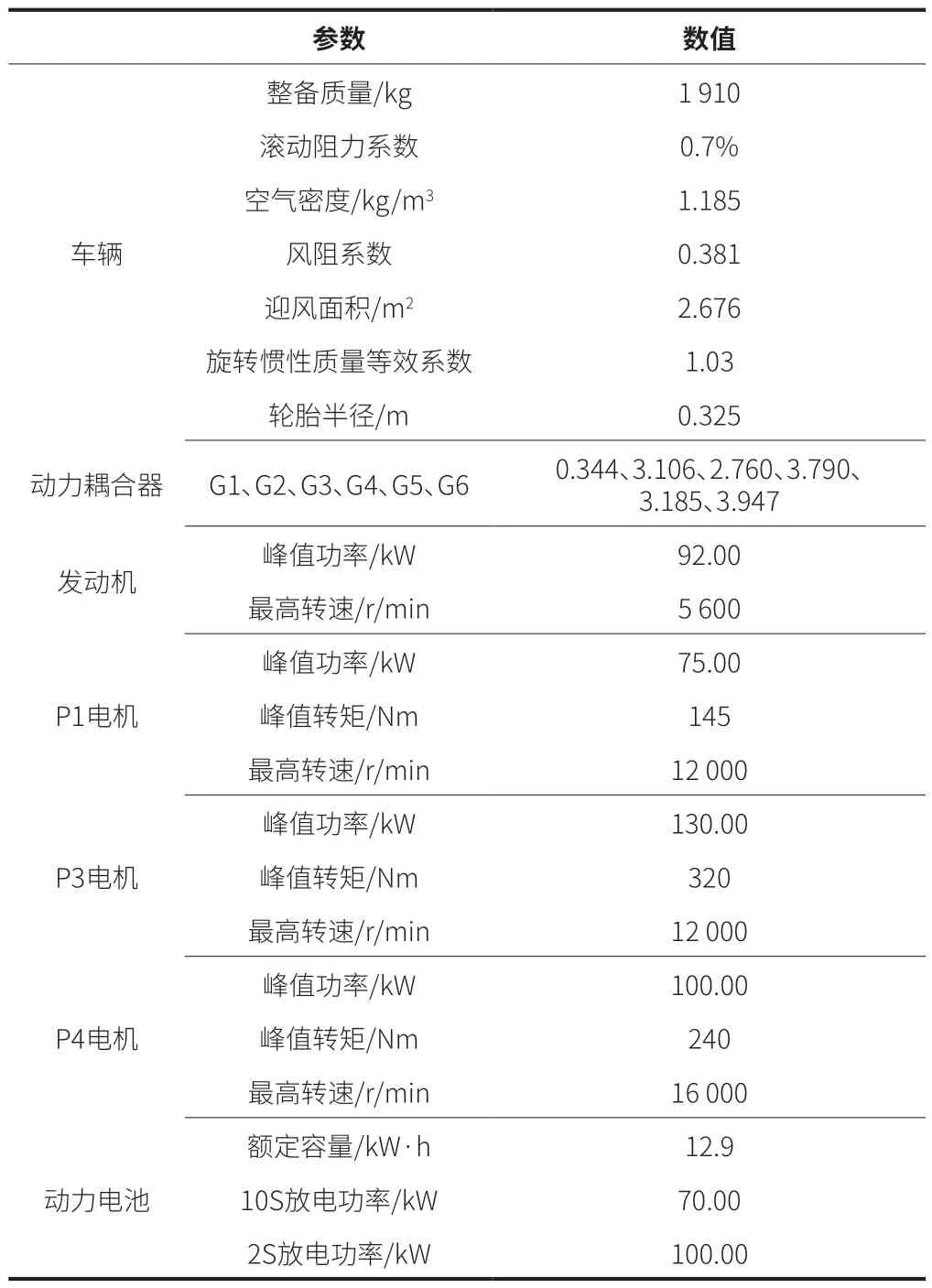

2 混动四驱动力系统参数

该混动四驱样车的动力总成匹配,由2.0 L 混动专用发动机、3 个电机,1 个单挡DHT、1 个液压离合器和1 个12.90 kW·h动力电池组成,三个电机包括75.00 kW 的发电机,与发动机匹配,用于串联发电,100.00 kW 的后驱电机,用于后轴驱动和一个130.00 kW 的前轴驱动电机,用于前轴驱动,前轴为主驱动轴,各零件主要性能参数如表1 所示。

表1 整车系统参数表

为了能更好的分析该混动四驱样车动力性能的理论极限,并与实车测试结果做对比分析,尽可能发挥出样车的动力性能,通过MATLAB 软件进行样车参数建模。

2.1 样车系统架构参数分析

通过对样车系统架构及样车硬件参数分析,该样车可以实现纯电前驱、纯电后驱、纯电四驱、串联前驱、串联后驱、串联四驱、并联前驱、并联后驱、并联四驱、前轴回馈、后轴回馈和前后轴同时回馈12 种驱动方式。

(1)当车辆处于纯电行驶时,整车功率由动力电池提供,最大可以给P3 和P4 提供100.00 kW 功率。

(2)当车辆处于串联模式时,整车功率由动力电池和发动机同时提供,最大可以给P3 和P4 提供175.00 kW 功率,由于发动机发电效率影响和发动机发电速度,最大功率将小于175.00 kW,同时最大功率需要从100.00 kW 开始随着发动机发电功率增长而增长。

(3)当车辆处于并联模式时,整车功率由动力电池和发动机同时提供,最大功率可以达到192.00 kW,分别是动力电池提供的最大100.00 kW 和发动机提供的最大92.00 kW,由于发动机功率增长受车速影响,发动机功率增长需要经过一定的时间。

2.2 建模仿真

仿真模型主要由3 个部分组成[1]。

(1)计算油门踏板开度和制动踏板开度的驾驶员模型。

(2)通过Simscape 模块结合Simulink 模块搭建的车辆模型,包括电机模型、电池模型、发动机模型、离合器模型和车身模型等。

(3)通过Simulink 和Stateflow 模块搭建的整车控制模型,包括驾驶员需求解析,车辆模式仲裁和各动力模块的功率分配等功能。

驾驶员模型:输入目标车速与实际车速信号,采用PID 控制算法实现目标车速与实际车速的跟随,输出车辆的加速踏板开度与制动踏板开发。

电机模型:通过一个理想的转矩源将电机的目标扭矩数字信号转化为物理信号,然后通过转速传感器与转矩传感器测得电机的实际转速与实际转矩;将传感测得的转速、扭矩计算得到电机机械功率,然后通过电机效率Map 查表得到电机电功率。最后通过电机电压(与电池电压相等),计算得到电机电流,从而完成三个电机模型搭建[2]。

电池模型:通过三个电机的电流得到电池的电流大小,采用如下公式计算得到电池SOC,完成电池模型搭建[3]。

式中:SOC为电池实时荷电状态;InitSOC为电池初始荷电状态;Current为电池电流;Battery_AH为电池额定容量。

发动机模型:采用通用发动机模块,通过控制节气门开度,得到发动机功率,然后通过转动传感器和转矩传感器测得发动机实际转速与转矩;采用二维查表方式,通过发动机实时转速和扭矩插值得到当前的燃油消耗率,最后与发动机功率的乘积对时间进行积分,计算得到车辆燃油消耗量,完成发动机模块搭建[4]。

车身模型:采用Simscape 中的车辆模块和魔术轮胎模块构成传动模块,采用理想转矩源输出车辆机械制动扭矩,采用理想转矩源模拟输出车辆在转鼓上行驶过程中的阻力。

离合器模块:采用Simscape 中的离合器模块,并采用转速传感器测得离合器主动盘和从动盘的转速,通过两者之间的转速差实现离合器的接合和断开。

整车控制模型:采用Simulink 搭建控制算法模块,包括对输入信号处理,需求解析,电机,发动机负荷计算,前后轴扭矩分配;采用Stateflow 模块搭建整车模式仲裁与功率分配模块,完成控制算法设计[5]。

2.3 性能提升方案设计及仿真结果

优化方案1:对于电池放电功率的使用,为了避免2 s 放电功率与10 s 放电功率切换时的不平顺感,样车基础版软件主要采用电池10 s 放电功率。在不考虑这种短暂的平顺性问题,可以在电池放电功率使用上,优先使用2 s 放电功率,2 s 过后再切10 s放电功率,理论上是可以对百公里加速有提升。

优化方案2:对于P1 电机的使用,为了避免P1 电机超速(电机最大转速12 000 r/min),样车基础软件对电机转速上限做了限制保护,电机最大转速限制在11 400 r/min,限制后P1 电机峰值功率为71.25 kW,有3.75 kW 的功率冗余。在百公里加速测试时,可以将功率完全释放。

优化方案3:对于发动机发电功率,受发动机转速扭矩上升斜率影响,达到最大发电功率的时间会有差异。可以通过提升发动机转速上升斜率,加快发动机发电功率的输出。或者通过弹射起步的方式,原地先将发动机转速拉到一定转速,比如转速2 000 r/min(需要注意电池的充电功率及整车的NVH 等影响),提前将发动机的发电功率释放出来,为四驱起步时提供足够的加速功率。

优化方案4:对于四驱百公里加速时前后轴扭矩的分配,受轮胎的摩擦力,前后轴动态载荷,路面的附着系数等因素的影响。需要动态的调整前后轴扭矩的分配,才能发挥出最大的起步加速度。

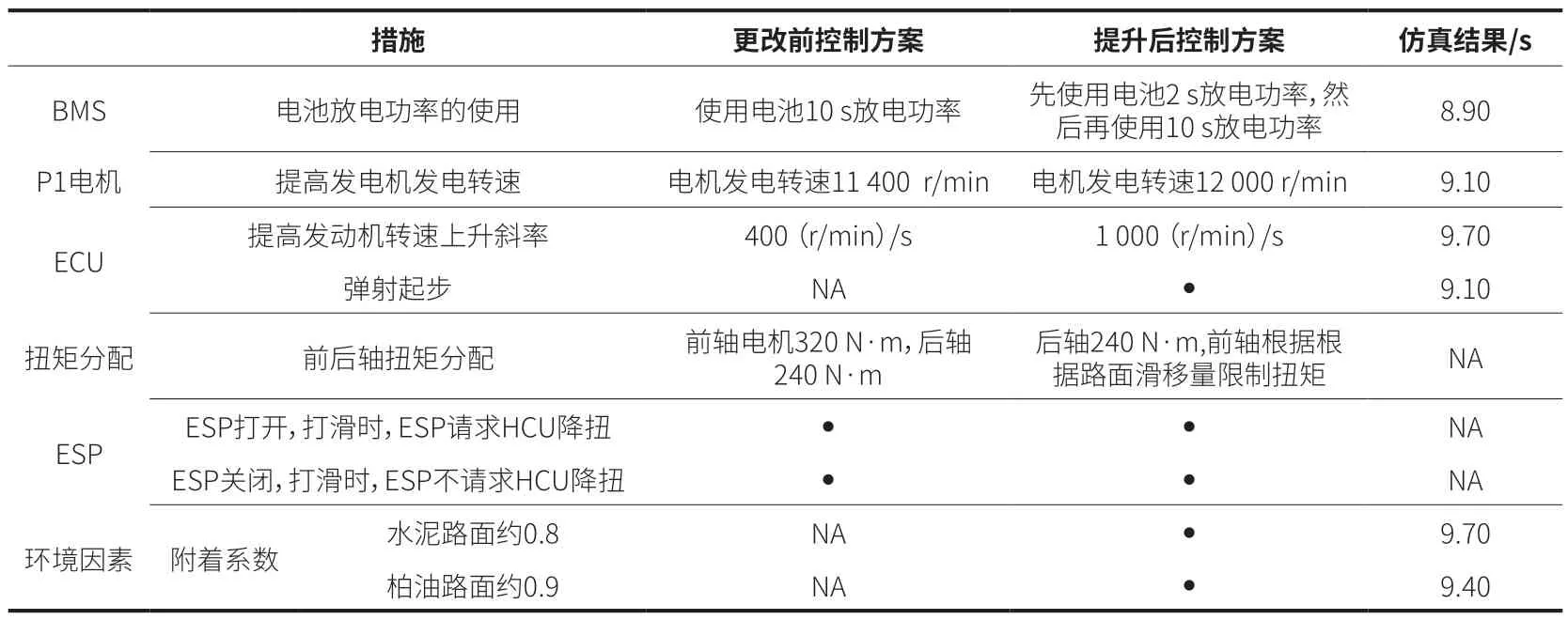

通过MTALAB 软件,对该款混动四驱车动力性能仿真,分析得出不同的控制策略下,百公里的加速时间,如表2 所示。

表2 性能提升方案

3 实车测试验证

根据优化方案,设计了9 种实车测试工况。采用INCA 设备,通过整车OBD 口读取整车CAN 信号和HCU 内容信号,按照如下9 个测试工况进行百公里加速测试,测试结果如表3 所示[6]。

表3 实车测试结果统计表

工况1:维持原来控制策略不变,对实车进行百公里加速测试。

工况2:改变电池放电功率控制,将电池放电功率由原来10 s 放电功率,改为优先采用2 s 放电功率,其他的控制策略维持原来不变。

工况3:改变P1 电机最高转速,由11 400 r/min, 改为12 000 r/min,其他的控制策略维持原来不变。

工况4:提升发动机转速上升斜率,由400 (r/min)/s,改为1 000 (r/min)/s,其他的控制策略维持原来不变。

工况5:采用弹射起步控制,其他的控制策略维持原来不变。

工况6:优化前后轴扭矩分配策略,其他的控制策略维持原来不变。

工况7:关闭ESP 功能,其他的控制策略维持原来不变。

工况8:更改百公里加速测试道路,由水泥路面改为柏油路面,其他的控制策略维持原来不变。

工况9:将所有优化方案统一更改到车上,进行最终优化后的结果测试。

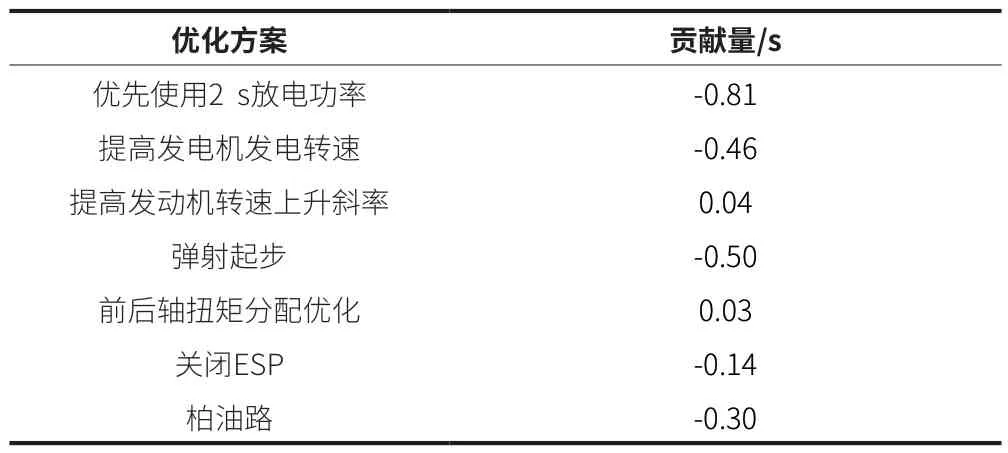

每种优化措施对百公里加速的贡献量如表4 所示。

表4 每种方案贡献量统计表

实车测试结果与仿真结果存在一定差异,因为实际道路测试时,会有很多不可控因素,影响着最终的试验结果。与原状态相比,不管是实车测试还是仿真测试,优化后的百公里加速测试结果与原状态相比,整体呈下降趋势,说明优化方案的有效性。这对于后续四驱项目动力性能提升提供了一些方案指导,以上结果仅供参考,真正开发过程中还需根据具体项目分析。

4 结束语

本文通过对一个具体的混动四驱样车做针对性的加速性能提升研究,在不改变硬件的配置参数前提下,提出了多种优化方案,并对每种优化方案做了实车测试验证和理论方案计算。得出了针对该样车的每种优化方案的贡献量,可以为后续项目做加速性能提升提供方案参考。