废旧棉织物的资源能源化利用研究进展

刘声珏, 王欣, 夏伊静, 马香娟*, 严燕, 何聪

(1. 浙江工商大学环境科学与工程学院, 浙江 杭州 310018;2. 浙江致远环境科技股份有限公司, 浙江 嘉兴 314500)

随着人民生活水平的日益提高,纺织品使用周期不断缩短,纺织品的消费量远超仅满足日常生活的需求量[1],全球人均纺织品消费量从2000年的7 kg/a 增至2020 年的13 kg/a, 年消费总量已突破1 亿t[2]。 “快时尚”的消费模式和时尚潮流带来了大量废旧纺织品,纺织品加工及其工业化应用也会产生废旧纺织品。 2015 年,全球废旧纺织品产生量为9200 万t[3-4],预计2030 年将达到1.48 亿t[4]。 此外,2025 年纺织行业对纺织纤维的需求将增加到1.3 亿t[5]。 世界各国虽已开始重视废旧纺织品的回收再利用,但大部分废旧纺织品仍被当成“无价值废弃物”进行填埋或焚烧处理。然而, 填埋或焚烧处理废旧纺织品排放的污染物、温室气体和气溶胶等,不仅会对人类赖以生存的环境造成潜在危害[6],也是资源的极大浪费。因此,废旧纺织品的回收再利用势在必行,这对资源循环利用和社会可持续发展具有重要的现实意义。

中国作为全球最大的纺织品生产和出口国,纺织品生产总量占世界总产量的54%[7]。 依据《中国再生资源回收行业发展报告(2022)》,废旧纺织品回收量从2015 年的260 万t 增加至2021 年的475 万t,约增加了83%;2021 年我国废旧纺织品回收额达26.1 亿元,较2020 年同比增长21.4%;2021 年再生纤维原料的出口量和再生纤维的进口量分别为45.45 万t 和1.10 万t, 较2020 年同比分别增长51.7%和34.1%。 《关于加快推进废旧纺织品循环利用的实施意见》(发改环资(2022)526 号)提出,到2025 年和2030 年,废旧纺织品循环率分别达到25%和30%,废旧纺织品再生纤维产量分别达到200 万t 和300 万t。 到2030 年,建成较为完善的废旧纺织品循环利用体系。

棉纤维是产量最大的天然纤维,因具有较好的柔性、透气性和易清洗等特点而广泛用于生产棉织物[8]。 棉纺织品产量占纺织品总量的30%以上[9],在零售服装和家居用品的市场份额分别达到70%和35%[10]。废旧棉织物的产生量非常可观,占废旧纺织品总量的24%[6]。 据统计, 每年将近2400 多万t 废旧棉纺织品被当作垃圾进行填埋或焚烧[11]。

基于废旧棉织物潜在的经济价值和环境效益, 其回收再利用受到越来越多研究者的关注。现阶段,受棉织物中纤维素聚合物、低聚物和葡萄糖单体分离困难及回用成本较高的影响,80%的废旧棉织物仍以填埋为主;在15%的回用比例中,45%作为二手服装再销售,35%回用于生产地毯、毛毡或做填充物等,20%转化为再生纤维或纱线后用于再生产[12]。然而,废旧棉织物蕴含丰富的纤维素和高含碳量,是低成本的资源能源化利用原材料,可通过机械法、化学法和生物法制备再生棉纤维、棉纱线、纤维素基碳材料、微晶纤维素和生产甲烷、乙醇、丁醇等生物能源等,实现废旧棉织物的高值化利用; 回用1 t 废旧棉织物相当于减少1×104kg CO2-eq(二氧化碳当量)排放以及节约169 GJ 的能源[13]。 可见,废旧棉织物的资源能源化利用,既能减轻废旧棉织物的处置负荷及其处置过程对环境产生的不利影响,又能有效补充纺织工业的原材料供应,对缓解资源环境的约束,促进废旧资源循环利用,对纺织行业降低碳排放、助力实现“碳达峰、碳中和”具有重要意义。

1 废旧棉织物资源化利用途径

1.1 制备再生棉纤维/纱线

从棉花种植、运输、纺纱等生命周期过程中占用的土地、水耗和CO2排放角度分析,生产1 t天然棉纱线,占用土地约0.58 ha,种植与生产用水为3489~3551 t,碳排放达到10643~11456 kg CO2-eq。 利用废旧棉织物再纺成纱线,1 t 再生棉纱线的耗水量为554~606 t,碳排放为4078~4544 kg CO2-eq,仅为生产天然棉纱线的40.3%[14],可见,回用1 t 棉纱线相当于减少了0.50 ha 的农用占地、6600 kg CO2-eq 的排放和2783 t 的灌溉水耗[14]。因此,利用再生棉纱线替代天然棉纱线,可减少农用占地,避免棉花种植过程中产生的不利环境影响[15]。

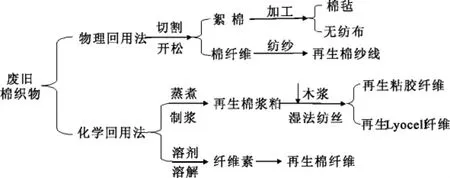

现阶段,废旧棉织物制备再生纤维/纱线的回用途径如图1 所示。

图1 废旧棉织物制备再生棉纤维/纱线的回用途径Fig. 1 Utilization ways of regenerated cotton fibers or yarns prepared from waste cotton fabrics

物理回用法是在不破坏废旧棉织物物理化学结构及组成的情况下,对其进行切割、开松疏解或机械粉碎,产生的絮棉经适当处理后用作隔音阻热材料、填充料,或采用机械、化学法加工成毛毡、无纺布等非织造材料。 回用的可纺棉纤维经纺纱制成再生棉纱线,再经织造得到再生纺织品。 然而,废旧棉织物开松过程会使棉纤维中的纤维素链部分解聚,导致回用棉纤维长度变短而降低再生棉纱线的拉伸强度[16]。 回用棉纤维的平均长度为14.1 mm,低于天然棉纤维的20.59 mm[17]。随着回用次数增加,不易回用的短纤维比例也逐渐增加[17]。 为保证再生纱线的拉伸强度,将回用棉纤维与天然棉纤维以50:50 混纺,得到的混纺棉纱线的质量和性能与天然棉纱线相近, 成本可下降33.5%[18]。 然而,废棉纤维的来源、添加比例以及纺纱方式会影响混纺纱线的质量和性能[19]。 因此,回用棉纤维目前仍无法完全替代天然棉纤维纺纱[20]。

化学回用法是将废旧棉织物或含棉混纺织物中的棉纤维溶解形成纤维素后得到再生纤维,再用于织造新的棉纺织品。 白色棉衬衣碎末先经H2SO4溶液水解得到棉纤维, 再经LiOH/尿素/水溶液溶解得到棉浆粕, 最后通过湿法纺丝得到再生纤维的断裂强度达到1.25 cN/dtex, 与人造丝的断裂强度(1.13 cN/dtex~2.83 cN/dtex)相当[21]。蓝色废旧T 恤经上述方法处理后,不仅获得与人造丝断裂强度相近的再生纤维,还保留了原织物表面的蓝色[21],省去了回用前织物的剥色和再生纤维的染色过程[6]。 蒸煮制浆法是先对废旧棉织物降聚或解聚,获得的棉浆粕经湿法纺丝制再生纤维的过程。 国内有研究者利用废旧棉再生浆粕纺制了莱赛尔(Lyocell)纤维,但仍处在实验室研究阶段。 国外研究者利用低比例的废旧棉再生浆粕与原生木浆混合的方式进行湿法纺丝,实现了废旧棉再生粘胶纤维和再生Lyocell 纤维(REFIBRATM)的量产,但废旧棉再生浆粕的比例不能超过10%[22]。

从产品生命周期角度分析,废旧棉织物回用制再生棉纤维/纱线,具有成本低、对环境影响小的优势。 然而,废旧棉织物表面的染料会影响再生棉纤维或纱线的质量和美观性,特别是多色棉织物。 因此,高效剥除废旧棉织物表面的染料[23-24]和确保再生纤维强度是从废旧棉织物制备可利用性高的再生棉纤维/纱线的关键。

1.2 制备碳材料

废旧棉织物具有较高的碳含量(40%~50%),且只含C、H、O 三种元素[25],可用于制备不同的碳材料,以实现废旧棉织物的高值化利用。

利用亚临界水处理经褪色的废旧棉织物,可使棉纤维炭化形成含碳量为74.99%、 粒径为0.8~3.0 μm 的炭微球[11]。 废旧棉纤维浆与废纸浆充分混合后, 加入适量的聚乙烯醇纤维和多种助剂,制成的废旧棉纤维纸基地膜的强度性能符合地膜材料的应用要求且可降解[26]。 经0.5% H2SO4溶液预处理的染色棉织物, 其粉末经质量比为7:3的1-丁基-3-甲基咪唑氯化物和二甲基亚砜混合溶剂溶解后,可制得保留织物原色的有色再生纤维膜,残留的染料不影响再生纤维素膜的结构和性能[27]。 添加3%~4%(w/w)再生棉纤维的生物聚对苯二甲酸乙二酯(Bio-PET)具有更好的机械强度和耐热性,可用于各种包装材料[28]。针织废旧棉T 恤布料经热解得到低成本的柔性2D 棉基碳纤维电极,用作锂离子电池体系阳极,呈现出优异的循环稳定性和高库仑效率,能在0.02~1.2 V 电压范围内提供高放电容量,为其在储能设备中的应用提供了新思路[29]。

废旧棉织物来源广泛,是制备低成本活性炭的理想原材料。 废旧棉纤维经高温炭化、压碎后得到的棉纤维基活性炭,其BET 比表面积和微孔面积分别为138 m2/g 和65 m2/g, 对水中Hg 的吸附容量达1.84 mg/g[25]。由于棉纤维本身孔隙较小,比表面积有限,利用活化剂对棉纤维进行浸渍预处理,使纤维表面与活化剂之间形成可挥发性物质,经高温炭化后,纤维部分结构挥发或脱落,形成多孔结构活性炭,可促进棉纤维基活性炭对水中污染物的吸附。常用活化剂主要有H3PO4、ZnCl2和FeCl3等。

H3PO4是农业废弃物制备活性炭最常用的活化剂,可在较低活化温度(400 ℃~600 ℃)下制备活性炭,其活化机理包括纤维素解聚、脱水、芳环基与磷酸基的形成,经高温炭化后,得到具有蜂窝状孔洞和高比表面积的活性炭[30]。 废棉纤维经85%的H3PO4溶液浸渍预处理后, 高温炭化得到BET 比表面积为694 m2/g 的活性炭纤维,对亚甲基蓝和碘的吸附容量分别达到344.82 mg/g 和1018 mg/g[31-32]。 经磷酸活化废旧棉织物得到的活性炭布表面富含酸性基团和羧基,比表面积达到1175 m2/g,对四环素和对乙酰氨基酚的吸附容量分别达到109 mg/g 和105 mg/g,优于商品活性炭布,且易于脱附再生[33]。医用棉经微波加热辅助磷酸活化10 min 得到的活性炭纤维,最大比表面积达1370 m2/g,对亚甲基蓝的吸附容量达476 mg/g[34]。

ZnCl2是木质纤维素和纤维素制备活性炭的常用活化剂。 活化过程中,挥发性物质主要通过碳表面释放,而ZnCl2饱和的孔道则不受影响。 此外,ZnCl2具有催化脱羟基和脱水的作用, 使纤维素中的H 和O 原子以水蒸气的形式放出,并抑制焦油的产生,避免堵塞气孔,从而形成具有多孔性结构的活性炭[35]。废旧棉织物碎片经ZnCl2溶液浸渍、炭化制得的活性炭,对亚甲基蓝和碘的吸附容量分别为235.6 mg/g 和1198.6 mg/g[36],远高于商品活性炭对亚甲基蓝和碘的吸附容量(75 mg/g 和812 mg/g)[36-37]。 医用棉球经ZnCl2活化制得的微孔活性炭纤维,BET 表面积高达2060 m2/g,对亚甲基蓝的单层吸附容量达597 mg/g,明显高于商品吸附剂和其他纤维素基活性炭[38]。

FeCl3活化具有低成本、低污染和高效成孔的优势,废旧棉织物热解过程中,可降低炭化温度和抑制挥发性物质的产生。 此外,吸附在纤维表面的FeCl3脱水脱氯生成的Fe2O3起到催化剂作用,与纤维碳发生气化反应,促进活性炭微孔的形成,同时生成的Fe3O4使活性炭具有磁性,有利于吸附污染物后的固液分离和回收。废弃棉织物经FeCl3溶液浸泡24 h、烘干后,在700 ℃下活化1 h得到棉纤维基磁性活性炭,比表面积达837.39 m2/g,对Cr6+的吸附容量为212.77 mg/g, 是未活化时的2.6 倍,与商品活性炭的吸附容量接近[39]。

综上所述, 利用废旧棉织物制备碳材料,对废旧棉织物的形态和力学性能要求不高,能更好地促进废旧棉织物的资源化利用,也为废水中的污染物去除提供了高效、低成本的吸附剂,但吸附重金属及其他污染物后的活性炭应妥善处置,防止造成二次污染。

1.3 生产微晶纤维素

微晶纤维素是以纤维素为原料制得的白色、无味、细小的粉末状物质,具有无毒、高结晶度、高比表面积和高模量等优异性能[40],常用作增稠剂、分散剂和抗结块剂。 废旧棉织物的纤维素含量达95%~99%,且不含其他难水解的杂质,是制备微晶纤维素的低成本原料[41]。 由于纤维素的非晶区结构相对易受到酸的侵蚀而溶解,留下晶区结构的部分,从而获得高结晶度的微晶纤维素[42-43]。因此, 酸水解法是微晶纤维素制备的常用方法,但酸的种类会影响微晶纤维素的结晶度和产率。在150 ℃条件下,废旧棉织物碎片经0.6 mol/L 的HCl 溶液处理后获得微晶纤维素, 产率达84.54%, 结晶度由未处理时的58.44%增加至84.46%[12]。 预净化后的棉碎末在60 ℃条件下,经60 wt% H2SO4溶液水解60 min 后,得到的悬浮液经冷冻干燥,获得粉末状纳米晶纤维素,产率达57%,结晶度达90%[43]。 可见,硫酸水解得到的微晶纤维素具有更高的结晶度,而盐酸水解得到的微晶纤维素产率更高。 但硫酸和盐酸水解废旧棉织物时,均要求设备耐腐蚀。

磷钨酸(H3PW12O40)是一种多功能的新型催化剂,具有丰富的布伦斯特酸位点,能使纤维素中的β-1,4-糖苷键断裂。 在140 ℃的条件下,废旧有色棉衬衣碎片与3.47 mmol/L 的磷钨酸溶液反应6 h 后, 得到含微晶纤维素的悬浮液, 经冷却、洗涤和过滤后,获得粒径为20.37 μm、结晶度为85.2%的微晶纤维素,得率达83.4%。 经乙醚萃取回收的磷钨酸回用于制备微晶纤维素5 次,微晶纤维素的得率和结晶度分别保持在83.4%~84.1%和80%以上, 说明回用的磷钨酸仍呈现出较好的催化活性[44]。 与盐酸、硫酸水解法相比,磷钨酸用量更少且易于回收再利用,对设备腐蚀性更小,工作环境更安全[44]。

辐射法是利用电离辐射产生的自由基诱导纤维非晶区纤维素β-1,4-糖苷键断裂来得到微晶纤维素。在100 kGy 的辐射剂量下,直接照射废旧棉织物碎末,可得到结晶度为62.63%的微晶纤维素。35% H2O2溶液预处理过的废旧棉织物碎末,经50 kGy 的射线照射后, 得到结晶度为70.80%的微晶纤维素[42]。与酸水解法不同,辐射法具有反应条件温和、污染少和易于规模化等优势,但过高的辐照剂量会改变纤维素的物理化学性质。

从废旧棉织物中提取的微晶纤维素,已有应用于提高复合材料的模量和抗拉强度[45]以及改善生物降解塑料的韧性和热稳定性[46]等研究报道,将来有望用于更多的领域。

2 废旧棉织物能源化利用途径

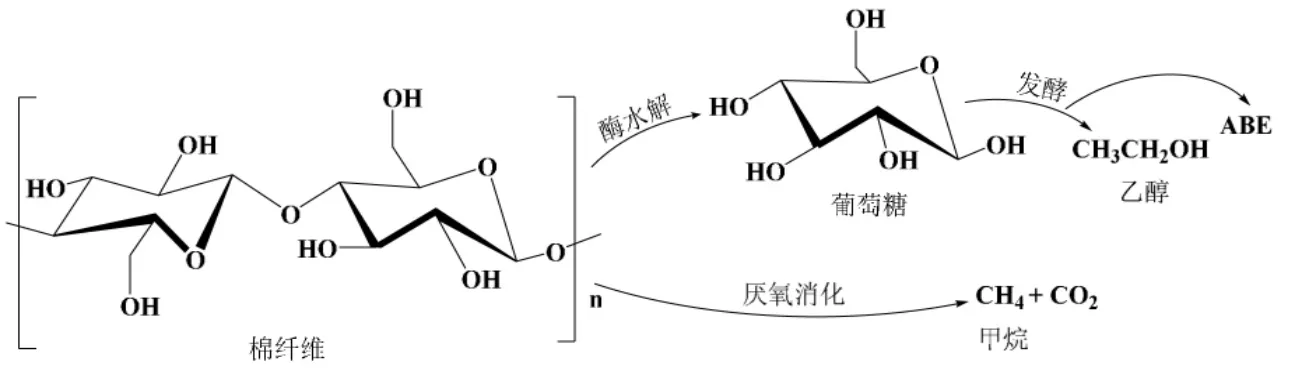

废旧棉织物中纤维素含量高达95%~99%,是生产生物能源的理想原料[47]。 棉纤维通过酶水解生成葡萄糖后,再经发酵产生生物燃料(如乙醇等),或可直接厌氧消化转化为甲烷(CH4)和CO2(图2)。 理论上,1 kg 纤维素经酶水解可产生1.11 kg 葡萄糖,经发酵可产生0.56 kg 乙醇;或直接经厌氧菌消化可产生415 L 甲烷[48]。

图2 棉纤维的能源化利用途径Fig. 2 Energy utilization ways of cotton fiber

2.1 生产生物燃料

纤维素是一种可再生、可降解和具有生物相容性的天然聚合物,其结构由松散、不规则的非晶区以及β-1,4-糖苷键连接的D-呋喃式葡萄糖形成的紧密晶区共同构成。 在纤维素水解酶和微生物的协同作用下,攻击纤维素晶体结构,打破纤维素中的β-1,4-糖苷键, 使葡萄糖单体脱落,得到的葡萄糖经发酵可获得生物燃料[49]。

其中,葡萄糖是纤维素转化为生物能源的中间产物,其产生量直接决定生物燃料的产量。 然而,纤维素过高的结晶度(0.81~0.95)[50]、部分官能团以及紧密的晶区结构会限制水解酶与β-1,4-糖苷键和其他官能团的接触, 从而影响水解速率[51]。因此,增加比表面积,降低结晶度,破坏纤维素葡萄糖链间的氢键, 提高非晶态纤维素占比,是促进纤维素高效、 经济地转化为葡萄糖的方式,对废棉纤维的能源化利用至关重要。

现有研究表明,利用酸、碱和溶剂等对废旧棉织物进行预处理,可以改变纤维素形态,降低纤维素结晶度,增加纤维比表面积和与水解酶的结合位点[52]。

2.1.1 酸对废旧棉织物的预处理

酸处理是在适当的H+浓度下,通过改变纤维素内部结构以改善水解酶对纤维素的水解,从而提高葡萄糖得率。 以硫酸和磷酸最为常用。

硫酸对棉织物的预处理程度分为纤维溶胀和纤维溶解。 其中, 纤维溶胀是用36%~55%的H2SO4溶液浸渍废旧棉织物, 在保持棉纤维形态的前提下,增大纤维的比表面积[53]。废旧毛巾粉末经51%的H2SO4溶液预处理和微波水解后, 葡萄糖得率从未经处理时的28.9%增加至79.2%[53]。当H2SO4溶液浓度高于60%时, 会破坏纤维素中的β-1,4-糖苷键,使葡萄糖单体从纤维长链中脱落,直接得到葡萄糖。 然而, 葡萄糖单体在高浓度H2SO4溶液中会进一步反应生成羟甲基糠醛和乙酰丙酸等副产物,导致葡萄糖得率低于20%。 当H2SO4溶液浓度低于5%时,前述副反应则不会发生[54]。 基于此,为保证葡萄糖得率,可采用两步酸处理法,即利用高浓度酸溶液溶解纤维素得葡萄糖,而后通过稀酸溶液保存葡萄糖。 如废旧棉床单碎末用80%的H2SO4溶液处理1 h,再经5%的H2SO4溶液处理后,葡萄糖得率超过了90%[54]。

磷酸-丙酮预处理是先通过磷酸溶解棉纤维,再添加丙酮使溶解的纤维素沉淀得到再生纤维素,以促进酶水解、发酵产生物能源。 废棉纤维经85%的H3PO4溶液溶解和丙酮沉淀后, 再生纤维素得率为97.3%, 结晶度指数由处理前的82.2%降至64.0%。 在优化的条件下,再生纤维素经酶水解和厌氧发酵可产5.45 g/L 的丙酮、 丁醇和乙醇(简称ABE),相当于1 kg 棉纤维产生161 g的ABE[55],而未经磷酸-丙酮预处理的棉纤维,则无法产生物丁醇。 由于丙酮易挥发,预处理后的磷酸-丙酮溶液易通过蒸馏进行分离回用。 磷酸回用4 次,虽然纤维素得率和ABE 浓度分别降至77.9%和4.35 g/L,但磷酸用量可降至82 g/g ABE[55]。

2.1.2 碱对废旧棉织物的预处理

碱处理是利用碱液中的-OH 减弱或破坏纤维素内部氢键,使纤维素表面发生溶胀的方法[56],广泛应用于棉纱线或棉织物的预处理。 碱处理使难水解、高结晶度的纤维素I 转化为易水解、结晶度相对较低的纤维素II, 利于附着更多的纤维素水解酶[57],进而提高纤维素与水解酶之间的反应速率[56]。 NaOH 是最常用的碱处理剂。

有研究者对天然纤维素纤维进行碱处理后发现,碱液中的Na+取代纤维素上的羟甲基,增大了纤维素分子的间距,使纤维表面从相对光滑转变为肿胀粗糙的状态,由此增加了纤维的比表面积和结合位点[58]。 碱处理过的白色棉织物碎片在含纤维素水解酶的醋酸溶液中振荡水解8 d 后,1 kg棉织物产葡萄糖的量从未处理时的165 g 提高至360 g[59]。 利用12%的NaOH 溶液对蓝色牛仔布碎末处理3 h 并水洗干燥后,经纤维素酶水解24 h,葡萄糖得率由未处理时的23.2%增加到85.1%,1 kg预处理棉织物发酵产生的乙醇量从未处理时的141 g 增加到480 g,即碱处理使乙醇产生量提高了2.4 倍[60]。 在相同条件下,对NaOH 溶液处理过的无色、米色、亚麻色、深蓝色和黑色废旧棉织物进行水解8 d,1 kg 纤维素产生葡萄糖的量分别为345 g、357 g、255 g 和117 g[59]。 可见,废旧棉织物上的染料会对纤维素水解产葡萄糖产生影响,深色织物的影响尤为明显,这是因为棉织物表面的染料与纤维之间形成的共价键会阻断水解酶的作用[61],从而影响酶水解效率。 因此,以有色废旧棉织物为原料时,需先剥除织物表面的活性染料后再进行能源化利用[23-24]。

虽然NaOH 溶液处理棉织物能提高葡萄糖得率, 但会产生大量碱性废水且要求设备耐腐蚀。碳酸钠(Na2CO3)价格低廉且环境友好,作为碱处理剂,对纤维素几乎没有破坏作用[62]。 在150 ℃的条件下, 涤纶/棉混纺的蓝色牛仔布经0.5 mol/L Na2CO3溶液处理120 min 后,再经酶水解后,葡萄糖得率从未经处理时的28.0%上升至79.6%,1 kg蓝色牛仔布经水解发酵可产生256 g 乙醇[57]。 与NaOH 溶液处理相比, 采用Na2CO3处理成本更低,且对棉纤维的破坏更小。

2.1.3 溶剂对废旧棉织物的预处理

N-甲基吗啉-N-氧化物(NMO)是一种无毒、可生物降解的纤维素溶剂,已应用于Lyocell 纤维的工业化生产过程。NMO 的优势是在保持纤维素大分子结构的前提下,通过破坏纤维素链之间的有序氢键,促进纤维素水解或使纤维溶胀,从而增加纤维表面与水解酶结合的位点[6]。 根据使用的NMO 溶液浓度不同, 纤维处理程度分为纤维膨胀(70%~75%)、纤维溶胀(76%~82%)和纤维溶解(82%~87%)[63]。其中,纤维膨胀和纤维溶胀是通过浸泡方式改变纤维表面形态,而纤维溶解得到的是含纤维素的NMO 溶液。 漂白脱脂棉绒用85%的NMO 溶液处理后,再经酶水解,可完全转化为葡萄糖,1 kg 棉绒产乙醇460 g, 这是因为NMO 浓度高于82%时,会破坏纤维素分子间和分子内的氢键,使纤维素完全溶解,提高了葡萄糖得率,进而提高了乙醇的产生量。 而1 kg 未经预处理、 经73%和79%的NMO 溶液处理过的棉绒产乙醇量分别为196 g、260 g 和410 g[48]。可见,纤维溶解是产生生物乙醇的有效预处理方式。

对于废旧混纺棉织物, 需先用NMO 溶解织物中的棉纤维,实现棉纤维与其他组分的有效分离,进而提高葡萄糖得率和乙醇产生量。橙色废旧混纺织物的小碎片(涤纶与棉的含量比为50:50)经85% NMO 处理2 h 和酶水解48 h 后, 葡萄糖得率为91.0%,1 kg 纤维素发酵产乙醇的量由未经处理时的100 g 提升至474 g。 回用的NMO 复用于混纺棉织物处理, 葡萄糖得率为88.4%,1 kg纤维素产乙醇的量为456 g[64]。

2.2 生产甲烷

以废旧棉织物为原料产甲烷时,棉织物的致密结构和高结晶度往往导致较低的生物转化率和甲烷产率。 采用Na2CO3、NMO 溶液等对废旧棉织物进行预处理,可以强化棉织物的厌氧消化过程,提高甲烷产生量。 比如,1 kg 蓝色牛仔布直接厌氧消化产生170 L 甲烷,而在150 ℃的条件下,经0.5 mol/L Na2CO3溶液预处理120 min 后,甲烷产生量增至330 L57]。 经73%、79%和85%的NMO溶液处理过的1 kg 棉纤维直接厌氧消化产生甲烷的量分别为408 L、412 L 和205 L,其中用79%的NMO 溶液处理, 甲烷产生量达到理论值的99.3%[48],说明NMO 溶液浓度低于82%时,纤维素未能完全溶解,纤维表面出现类似“气泡”的凸起,比表面积增加, 更有利于厌氧菌厌氧消化产甲烷。

废旧棉织物生产生物能源,可充分利用不可再纺的短纤维或拉伸强度过低的废棉纤维,提高废旧棉织物的回用率。 生物能源代替化石燃料,可以缓解能源危机,降低碳排放和减少化石燃料使用过程中的污染。 选择适宜的预处理方法和有效剥色是废旧棉织物能源化利用需要解决的关键问题之一。

3 总结与展望

(1) 利用废旧棉织物制备的再生棉纤维或纱线可有效补充纺织工业的原材料,也可充分利用短纤维或拉伸强度过低的废棉纤维,提高废旧棉织物的利用率;棉纤维基活性炭为废水处理提供高效、低成本的吸附剂,微晶纤维素可用于改善一些复合材料的性能。

(2) 利用废旧棉织物产甲烷、 乙醇等生物能源。 生物能源替代化石燃料,可以缓解能源危机,减少碳排放。

(3)废旧纺织品种类繁多,面料成分复杂,废旧棉织物与其他纺织品的有效分离和织物表面染料的高效剥色,仍是废旧棉织物资源能源化利用的关键。 今后应加大宣传力度,增强纺织企业生产者、消费者的循环利用意识,调动全社会参与废旧纺织品循环利用的积极性;完善废旧纺织品的回收利用体系, 规范废旧纺织品的回收、分拣和综合利用标准;鼓励企业在纺织品设计时考虑废旧纺织品的回用问题,纺织品上设置包含纤维材质与染料信息的二维码或可视化标签等,以利于废旧纺织品的智能化分拣和分类回用,最终实现废旧纺织品价值最大化。