基于加热卷烟降温材料的预折叠收束系统设计

代 怡,薄立朗,汪金鹏,柴祎迪,龙思宇,冯炎春,闫 信

1. 四川中烟工业有限责任公司成都卷烟厂,成都市锦江区成龙路一段56 号 610068

2. 华中农业大学工学院,武汉市洪山区狮子山街1 号 430070

加热卷烟是新型烟草制品中最接近传统卷烟抽吸体验的产品,其加热温度一般在350 ℃以下,可有效减少燃烧和热裂解过程中有害和潜在有害化学物质的产生,使用时将烟弹插入烟具中加热,使烟弹中的烟碱及香气物质稳定挥发释放,以满足吸烟者需求。烟弹由发烟段、降温段、空管段、滤嘴段组成,因烟弹长度较短,烟气吸阻较低,这种工艺结构不可避免地会造成入口烟气温度过高。为解决烟气入口过烫的问题,国内外各大烟草公司在加热卷烟降温段的材料、结构、加工工艺等方面进行了大量研究,其降温措施主要集中在应用特殊的降温材料和设计特定的降温结构等方面[1-2]。菲利普·莫里斯国际公司(PMI)的iQOS 加热卷烟采用多段构造,其降温段采用在176 ℃附近具有单一相变吸热功能的聚乳酸(PLA,polylactic acid)膜进行压皱聚拢而成[3-4];英美烟草公司(BAT)的glo 加热卷烟降温段采用空管大气流管状滤棒,通过空管滤棒为烟气提供更大的气流通道,以降低烟气温度,且减少对烟气的吸附[5];韩国烟草人参公社(KT&G)推出的lil 加热卷烟为中心针式加热产品,其配套的Fiit 烟支使用玉米纤维(Corn Fiber)编织束进行降温;湖北中烟工业有限责任公司生产的“MOK”烟支使用打孔压纹聚乳酸膜和高透成型纸进行降温[6];云南中烟工业有限责任公司生产的“MC”烟支使用10 mm 的压纹聚拢聚乳酸膜包裹散热片与增香纤维[7],达到降温增香的目的;广东中烟工业有限责任公司生产的“MU”烟支使用23 mm 的淀粉空管作为降温段,淀粉空管由淀粉、相变材料和多元醇三者协同制备而成[8]。分析可见,当前主要通过单一相变降温材料聚乳酸膜对高温烟气进行降温处理,在降温原理和降温材料应用上较为单一。因聚乳酸膜相变焓值较低,只能作用在(178±15)℃温度范围内,降温效果有限且聚乳酸膜生产成本较高;而以菲利普·莫里斯国际公司为代表的各大烟草公司在加热卷烟烟用辅材、烟支结构等方面进行了大量的专利布局。为突破降温段聚乳酸膜的技术壁垒,四川中烟工业有限责任公司开发了多级相变降温膜纸(复合生物膜纸),相比聚乳酸单一相变材料,该膜纸适用温度范围广,可在低温范围内实现相变吸热降温,具有降温能力强、成本低、安全稳定、烟气吸附少、支撑载香等优点。但多级相变降温膜纸本身应力大,且克重及厚度均高于其他加热卷烟降温材料,在设备加工适应性上低于单层聚乳酸膜。在生产过程中,降温基础棒由一定幅宽的多级相变降温膜纸经开卷褶切机纵向压纹后,再经ZL22D滤棒成型机组收束、压缩、粘接、包裹成型、分切加工而成。在膜纸材料收束过程中因膜纸摆动幅度过大,成型后的降温基础棒容易出现端面孔隙直径过大、圆度数据合格率低等问题。为此,以成都卷烟厂加热卷烟降温基础棒生产线为研究对象,设计了一种降温材料预折叠收束系统,并利用滤棒成型机组生产9J11 中式烤烟降温基础棒进行测试,以期提高加热卷烟降温基础棒生产质量。

1 系统设计

1.1 结构组成

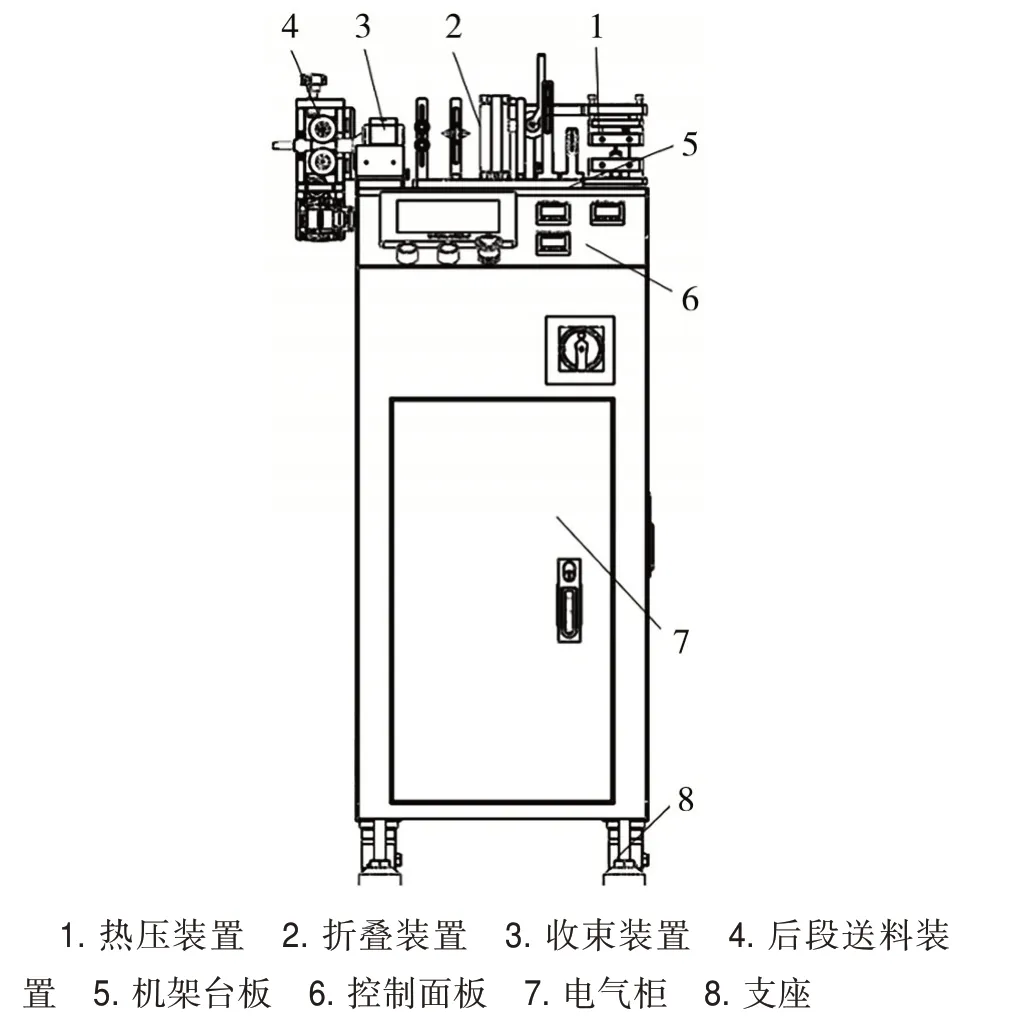

降温材料预折叠收束系统主要由热压装置(1)、折叠装置(2)、收束装置(3)、后段送料装置(4)以及控制系统等组成,见图1。多级相变降温膜纸经开卷褶切机纵向压纹后,进入热压装置的导纸板预热,使膜纸受热软化减小应力;通过折叠装置,完成两次对中折叠收束;经收束装置的导向锥形筒对膜纸再次加热收束;最后由后端送料装置的成型轮压缩定型并送至ZL22D滤棒成型机组烟枪入口处。膜纸在进入烟枪前经过2 次加热,4 次折叠收束,2 次膨胀工序,有效降低了膜纸在成型阶段横截面不规则应力。

图1 降温材料预折叠收束系统结构示意图Fig.1 Structure of prefolding and funneling system for cooling material

1.1.1 热压装置设计

热压装置由上导纸板(4)、下导纸板(5)、升降气缸(8)以及支架板(11)等组成,见图2。上下导纸板宽度大于膜纸幅宽,采用具有电磁加热功能的黄铜材质制作而成,温度控制范围60~150 ℃。通过上下导纸板对膜纸进行加热软化,以减小后续膜纸折叠工序的不规则应力,使膜纸折叠、收束更加顺畅。支架板通过螺钉连接固定在机架台板上,上导纸板与支架板通过连接板(1)固定且不可移动,下导纸板通过升降气缸使其沿直线滑轨(10)上下移动,以实现上下导板的开合,从而满足膜纸导入以及靠拢加热等功能。

1.1.2 折叠装置设计

折叠装置由被动辊组(1)、压轮组(2)、限位部件组(3)、侧边惰轮组(4)、收紧惰轮组(5)、横轮组(6)、二折收紧纸辊组(7)等组成,见图3。被动辊组与膜纸运行高度一致,以保证膜纸平稳通过;压轮组惰轮始终作用于膜纸的中心线上,并对其施加垂直向下的压力,完成第一次对中折叠;限位部件组对膜纸的两侧进行夹持约束,避免膜纸外翻影响下道工序;侧边惰轮组和收紧惰轮组将第一次折叠后的膜纸左右两边合并收紧,为第二次折叠做好准备;横轮组惰轮、压轮组惰轮与二折收紧纸辊组中心处于同一平面高度,通过横轮组惰轮再次对膜纸施加垂直于纸面的压力,完成第二次对中折叠;最后通过二折收紧纸辊组收缩压紧后进入下道工序。其中,被动辊组、压轮组、横轮组以及二折收紧纸辊组的惰轮或纸辊均能够实现上下移动,且所有辊组和轮组都通过螺钉与底座(8)连接,底座固定于机架台板。通过调整螺纹孔位可调节空间位置,从而得到最优位置配合。

图3 折叠装置结构示意图Fig.3 Structure of folding device

1.1.3 收束装置设计

收束装置由上固定压板(1)、导向锥形筒(2)、通道底座(3)以及隔热块(4)等组成,见图4。折叠后膜纸若直接进入成型轮,因收束角度过大会导致收束阻力增加,破坏膜纸已约束形成的折叠样式,使生成的滤棒截面膜纸分布不均、孔隙较大。为此,利用导向锥型筒的收束锥度提高膜纸收束的一致性。经实验可得,导向锥型筒的锥度∠a处于15°~20°之间,收束效果最佳。此外,导向锥型筒材质要求硬度高、粗糙度低,以减少筒壁的磨损,降低膜纸材料高速运行阻力。通道底座同样为具有加热功能的黄铜材质,温度控制范围30~150 ℃,利用通道底座热传递至导向锥形筒,进一步对膜纸加热软化,使收束过程更加顺畅。隔热块与机架台板连接固定。

图4 收束装置结构示意图Fig.4 Structure of funneling device

1.1.4 后段送料装置设计

后段送料装置由单反丝杆(1)、成型轮(2)、机架(3)、伺服电机(4)、导向块(5)等组成,见图5。成型轮对第一次收束后自然膨胀的膜纸进行再次压缩收束,并为膜纸提供一定的驱动力,以平衡多级约束后造成的摩擦阻力,然后由导向块进入烟枪。成型轮工作面为半圆形凹槽,两个成型轮上下配合形成收束圆槽,圆槽直径应小于导向锥形筒出口直径且小于成品基础棒直径,通过不同规格滤棒实验可得到最佳成型轮凹槽匹配直径。此外,该组成型轮由独立的伺服电机进行驱动,伺服电机与成型轮之间通过同步带传递动力,单反丝杆通过旋转调节而带动两个成型轮沿相反方向运动,实现两轮的分离与贴合,便于开机或断纸时导入膜纸。

图5 后段送料装置结构示意图Fig.5 Structure of rear feeder

1.2 参数优化

1.2.1 参数选择

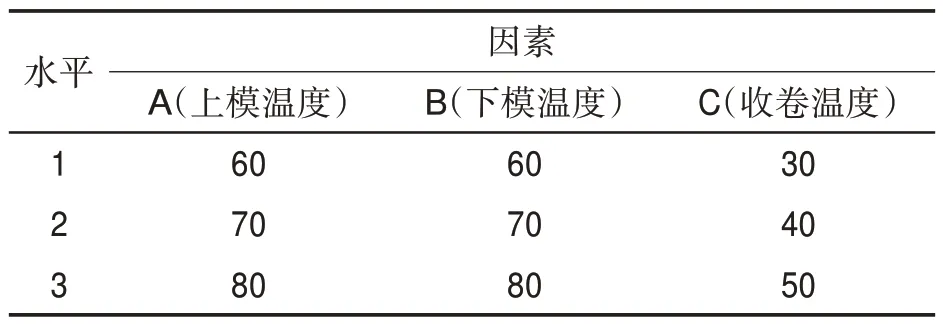

选取上模温度(上导纸板)、下模温度(下导纸板)以及收卷温度(通道底座)3个影响折叠收束效果的因素,并分别取3 个水平进行参数优化,各因素水平见表1。

表1 因素水平表Tab.1 Levels of factors(℃)

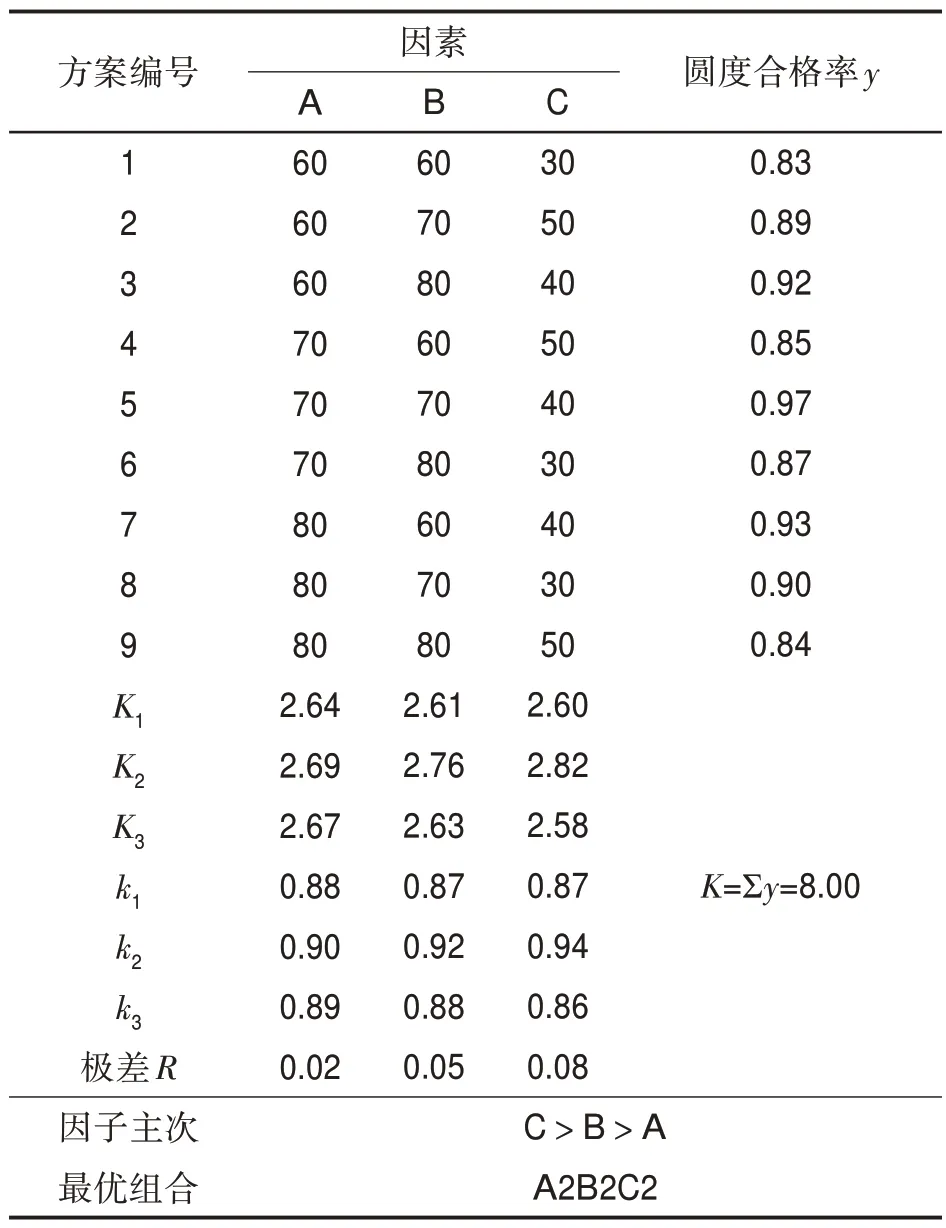

1.2.2 正交试验设计

根据三因子三水平正交表L9(33)设计试验方案,见表2。按照表2 中9 种方案对安装有预折叠收束系统的ZL22 成型机组进行上机测试,设置预折叠收束系统的三因子参数和工作时间,使其在9种方案下各运行20 s,统计生产的降温基础棒圆度合格率。在相同试验条件下重复3次,取圆度合格率的平均值。

表2 降温基础棒圆度合格率正交试验结果Tab.2 Orthogonal test results of roundness acceptable rate of cooling base rods

1.2.3 优化结果分析

由极差R可知,收卷温度(因素C)对圆度合格率影响最显著,其次是下模温度(因素B),上模温度(因素A)对圆度合格率影响最小。最优组合为A2B2C2,即上模温度为70 ℃,下模温度为70 ℃,收卷温度为40 ℃。

1.3 控制系统

为实现预折叠收束系统工作速度与ZL22D滤棒成型机组实时匹配,设置外挂编码器读取成型机组布带轮运行速度,并反馈到预折叠收束系统工控机;工控机通过伺服控制器调节成型轮处伺服电机的转速,保证成型轮的线速度与布带轮的线速度相同。系统控制流程见图6。

图6 预折叠收束系统控制流程图Fig.6 Control flow of prefolding and funneling system

2 应用效果

2.1 实验设计

材料:多级相变降温膜纸(85 g/m2×114 mm,四川宽窄纸品有限责任公司);成型纸(78 g/m2×24.5 mm,牡丹江恒丰纸业股份有限公司)。

设备:开卷褶切机、ZL22D 滤棒成型机组(许昌烟草机械有限责任公司);降温材料预折叠收束系统(自制)。

方法:预折叠收束系统应用前后,由ZL22D滤棒成型机组生产9J11 中式烤烟降温基础棒,以连续生产10 min 为一组,抽检30 支降温基础棒,测量基础棒的圆度平均值和最大端面孔隙,计算合格率,各取10组数据。

2.2 数据分析

由图7可见,系统应用后基础棒的圆度平均值显著下降,在±0.3 mm 范围内波动并趋于稳定,符合生产工艺要求。由表3可见,系统应用前后基础棒圆度合格率由25.3%增加至97.3%,端面孔隙合格率由15.1%增加至100%,完全消除了端面直径≥1 mm 的孔隙。

表3 预折叠收束系统应用前后降温基础棒圆度和端面孔隙合格率Tab.3 Acceptable rates of roundness and rod end porosity of cooling base rods before and after application of prefolding and funneling system(%)

图7 预折叠收束系统应用前后降温基础棒圆度均值曲线Fig.7 Mean roundness of cooling base rods before and after application of prefolding and funneling system

3 结论

基于加热卷烟多级相变降温膜纸设计了一种预折叠收束系统,膜纸在进入烟枪前经过2 次加热,4次折叠收束,2 次膨胀工序,有效降低了膜纸横截面应力,提高了膜纸分布均匀性。采用ZL22D 滤棒成型机组对预折叠收束系统进行测试,结果表明:系统应用后,降温基础棒圆度合格率平均增加72百分点,端面孔隙合格率达到100%,有效提高了加热卷烟降温基础棒工艺质量水平。