新型类石墨烯材料在全钢胎肩垫胶中的应用研究

黄鑫,谢圣武,张勇,邓涛*

(1.青岛科技大学 高分子科学与工程学院,山东 青岛 266042;2.南方石墨研究院(湖南)有限公司,湖南 长沙 410000;3.利通液压科技有限公司,河南 漯河 462000)

天然橡胶以橡胶烃(聚异戊二烯)为主,具有弹性大、定伸应力大、电绝缘性优良、良好的自黏性和互黏性、耐磨性好、易加工、自补强等特点[1~3]。良好的综合性能使天然橡胶成为难以替代的基体材料[4],尤其在轮胎领域中。胎肩垫胶是设置在子午线轮胎带束层两侧用于保护带束层,保证钢丝带束层平坦,防止在行驶过程中带束层产生脱落,同时转移和吸收动态条件下集中在胎肩部分的应力[5],因此,要求在良好的耐疲劳性能前提下,较低的滚动阻力以及低生热和较快的导热,其对轮胎的使用性能至关重要。

炭黑是目前橡胶行业使用最多最广泛的补强剂,加入橡胶配合体系中,能够使硫化胶的拉伸强度、模量、耐磨性、抗撕裂强度、抗溶胀性等性能获得较大提高,因此在轮胎、输送带、胶管等制品的制备中扮演着十分重要的角色,但是补强性优异的小粒径、高结构度的炭黑用于轮胎时有着滚动阻力大、成本高的问题。因此采用价格低廉的新型类石墨烯材料对其进行替代,在有效的降低滚动阻力同时,提高其导热性能。

石墨为完整的六方晶系,片层之间以弱的范德华力结合,层距约为0.34 nm[6]。橡胶分子链难以进入石墨片层进行良好的结合,石墨与石墨之间反而容易形成团聚,使得其在橡胶基体中分散不均匀,同时,石墨表面表现为化学惰性,难以与橡胶界面形成良好的化学结合[7],最终导致补强性能不佳。将石墨片层进行剥离成为多层石墨烯结构的新型类石墨烯材料,使其在橡胶基体中有效分散,增大与橡胶基体的接触面积,达到更好的结合效果,可以有效的增加补强效果。

本实验采用的新型类石墨烯材料SG3-G是依据化学热力学原理,在一定温度的水环境下,利用材料的电效应、缺陷结构、层间范德华力特性解离剥离晶体层,切断材料平面键合力,并且能够以较低的能耗进行大量制备。碳排放量仅为炭黑碳排放量的1/6。同时采用液相一步法包覆技术,科学解决纳米类石墨烯材料的团聚和在橡胶中的分散关键技术,实现在橡胶中的应用。

本文通过试验以不同的比例替换炭黑N330,作为填充补强材料应用于NR/BR共混胶中,使其均匀分散同时考察其硫化特性,力学性能及动态生热性能、导热性能,探究SG3-G在全钢胎肩垫胶体系中替代N330的可行性。

1 实验部分

1.1 原材料

NR SMR20,中化国际橡胶公司;BR9000,齐鲁石油化工公司;SG3-G,中国建材-南方石墨研究院;N234、N330,卡博特公司;ZnO;SA等其他原材料均为市售。

1.2 主要仪器与设备

开放式炼胶机,X(S)K-160,上海双翼橡塑机械有限公司;橡塑试验密炼机,XSM-500,上海科创橡塑机械设备有限公司;无转子硫化仪,GTM2000-A,台湾高铁有限公司;平板硫化机,HS 1007-RTMO,深圳佳鑫电子设备科技有限公司;电子拉力机,I-7000S,台湾高铁有限公司;老化实验箱,GT-7017-M,台湾高铁有限公司;导热系数仪,DTC-300,美国TA公司。

1.3 实验配方

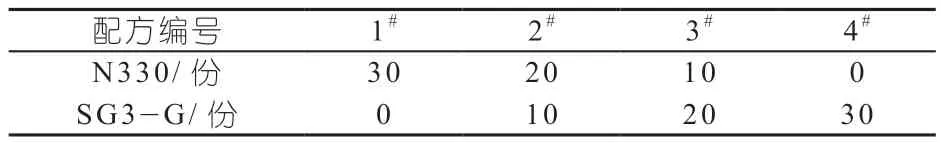

基本配方(单位:份):NR 70,BR9000 30,N234 20,环保芳烃油 8,白炭黑 10,SA 2,ZnO 4,硫磺 1,促进剂CZ 1.2,KH550 3,防老剂RD 1,防老剂4020 1,N330和SG3-G为变量,具体用量如表1所示。

表1 N330和SG3-G用量变化实验配方

1.4 试样制备

在密炼机内按配方比例分别制备含有N330和SG3-G的母胶,母胶中不添加硫磺和促进剂,再按表1中的比例取两种母胶进行共混,在开炼机上加入硫磺和促进剂,混炼均匀后薄通下片,制成质量相同的4个试样。

胶片停放16 h后,通过无转子硫化仪在150 ℃测定试样的硫化曲线。

在平板硫化机上150 ℃×t90+1 min硫化试样。

1.5 性能测试

硫化性能:按GB/T 16584—2008测试。

拉伸性能:采用电子拉力试验机按照GB/T 528—2008进行测试,拉伸速度为500 mm/min,测试温度为室温;邵尔A硬度按照GB/T 531.1—2008进行测试。

门尼黏度:按照GB/T 1232—2008进行测试。

动态力学性能:采用高铁科技公司生产的RPA 2000型橡胶加工分析仪,频率1.7 Hz,转动角度0.5°。

2 结果与讨论

2.1 硫化特性

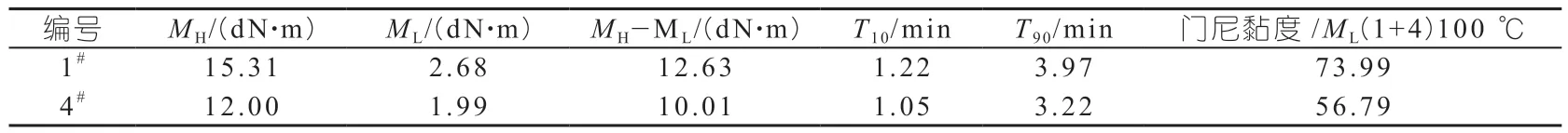

表2为1#和4#胶料的硫化特性参数,可以看到SG3-G对N330替换后,胶料的最高转矩和最低转矩有所降低,最高转矩与最低转矩的差值也相应降低;同时焦烧时间T10和工艺正硫化时间T90有所缩短。添加SG3-G后,混炼胶的门尼黏度下降明显,使胶料的挤出性能得到较大的提升。

表2 硫化特性参数

2.2 力学性能

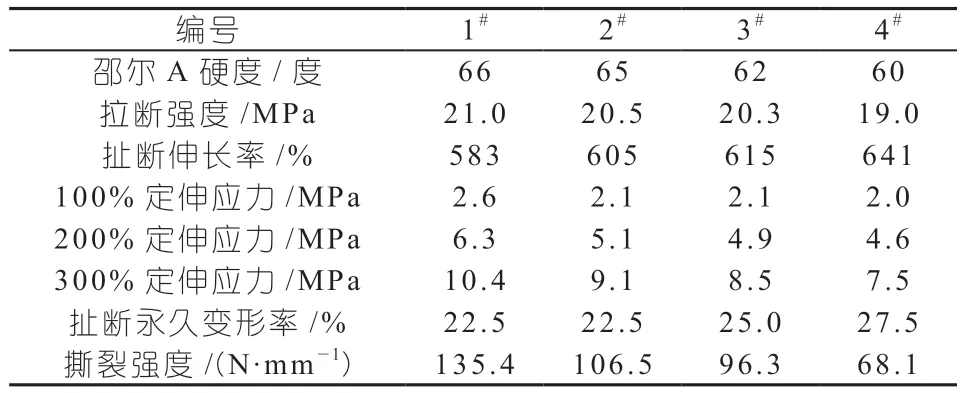

由表3可知,随着SG3-G填充比例的增加,胶料的硬度下降,4#与1#相比,硬度下降了9%。主要是由于SG3-G的平均粒径大比表面积小、结构度小,几乎只有N330的十分之一,同时其二维结构在胶料中的不易分散,使得填料与橡胶的物理吸附不足,物理交联程度低,这一点从硫化曲线的MH-ML的降低也能够体现。难以产生抵抗外力形变的能力,导致硬度下降。同时拉伸强度也有着同样的规律,随着SG3-G的替换,产生了小幅度的下降。而扯断伸长率和扯断永久变形率随之增大。撕裂强度的急剧下降主要归因于SG3-G的较大粒径,并且结构接近二维片层架构存在空间上的各向异性,在胶料中,片层结构显然是无法全部在受力方向取向的,而非取向部分就会引起应力集中,极易导致裂纹的引发,从而使撕裂强度下降明显。

表3 不同填充体系硫化胶的力学性能

2.3 动态生热及导热性能

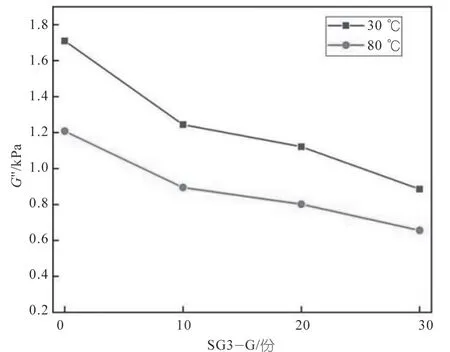

图1为不同温度下SG3-G用量对剪切储能模量G'的影响,硫化胶的G'出现下降;相同SG3-G用量,随着温度的升高,分子间作用力减小,G'均出现下降。并且在30 ℃时,并用10份后,G'的下降最明显,填充大于10份后,G'下降程度缓慢。图2为不同温度下损耗模量G'',由于SG3-G的补强效果较N330差,故随着SG3-G用量增大,表现出硫化胶G''下降幅度较G'更大的规律。

图1 SG3-G用量对硫化胶G'的影响

图2 SG3-G用量对硫化胶G''的影响

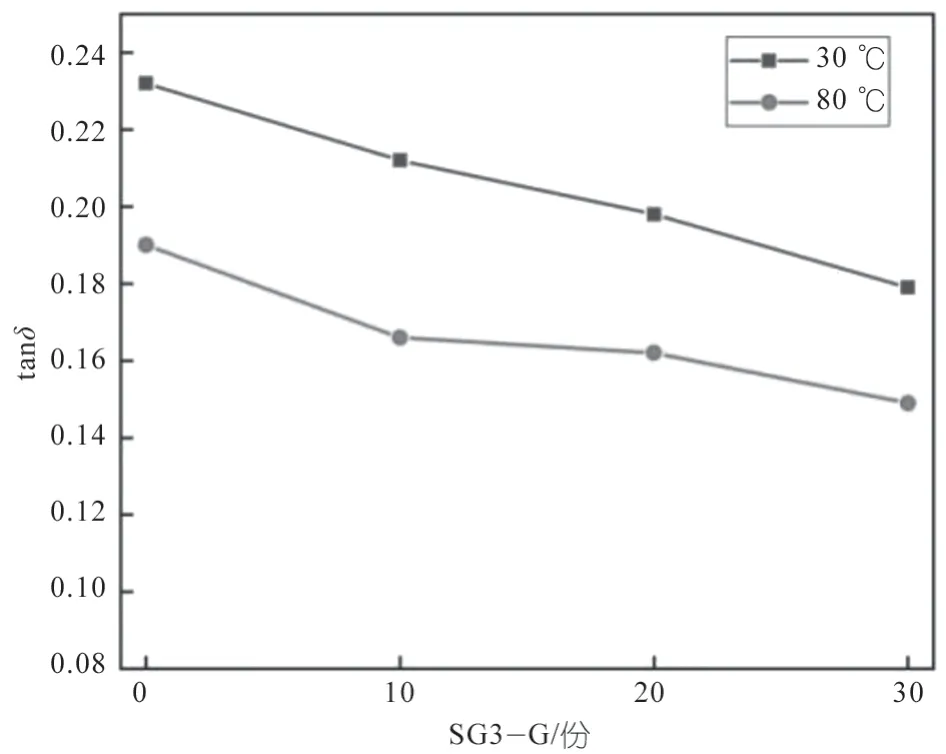

损耗因子(tanδ)即黏弹性材料在交变力场作用下应变与应力周期相位差角的正切,也等于该材料的损耗模量与储能模量之比。同时tanδ也是衡量橡胶制品动态生热的重要指标,也是评价动态制品使用效果的重要参数之一[8]。

因此考察SG3-G用量对硫化胶tanδ的影响能够有效地反映该材料在轮胎胎肩垫胶中使用时对轮胎生热的影响。从图3中看出,随着SG3-G填充量增大,硫化胶的tanδ下降明显。分析认为,片层微孔结构SG3-G较N330的补强网络结构,补强效果差,使分子链和交联网络动态剪切时更易滑动位移,损耗模量G''下降较储能模量G'快,故tanδ降低,即滚动生热降低。

图3 SG3-G用量对硫化胶tanδ的影响

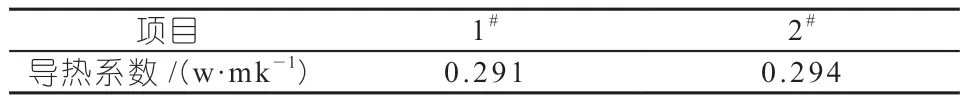

如表4所示,全部使用SG3-G的4#硫化胶导热系数大于全部填充N330的1#硫化胶,说明与橡胶结合的片层空隙二维结构的类石墨烯材料有较好的导热网链和“桥接”导热通道,SG3-G的填充使共混胶有更好的传热性能,一方面能加快硫化速度,另一方面,在使用过程中,结合较低的生热性能,胎肩垫胶可减少热量的积累,同时,又可将产生的热量尽快传导散出,保证轮胎的老化速度有效减缓。在保证力学性能前提下,提高胶料的导热性能[9]。

表4 1#与4#硫化胶导热系数

3 结论

在轮胎胎肩垫胶胶料中,随着SG3-G对N330替换量的增大:

(1)共混胶的硫化速度略有加快,MH降低,门尼黏度降低。

(2)硫化胶的拉断强度、定伸应力略有降低,撕裂强度降低明显,扯断伸长率、扯断永久变形增大。

(3)硫化胶的不同温度下的动态剪切损耗模量G''、储能模量G'降低,并且动态生热降低,导热系数增大,提高硫化胶的传热性能。