检测装置在钢丝帘布裁断机的应用研究

张钧奎,赵建东

(天津赛象科技股份有限公司,天津 300384)

1 应用环境背景

1.1 检测装置必要性

随着国民经济的发展和科技的进步,汽车作为工具已经成为交通运输中不可或缺的一部分。由于轮胎的质量是决定车辆安全性和稳定性的重要因素,故提升轮胎的性能及品质已经成为当今汽车市场的发展趋势。

钢丝帘布的裁切与拼接质量是决定轮胎品质的的重要因素。而在裁切和拼接的过程中难免会出现宽度误差、角度偏差、接头质量不达标以及在帘布表面出现漏钢丝或存在异物的情况。现阶段轮生产胎制造企业通过增加裁断机的检测装置来提高检测效率、降低成本、提升轮胎的质量等级。

帘布在线检测系统是专门为轮胎、橡胶企业开发的在线自动测量的设备,可对在生产过程的帘布进行实时测量。该系统使用的工业相机对被测物进行非接触式检测,同时采用控制器实现对物料的高速采集测量数据及计算处理。

1.2 应用环境

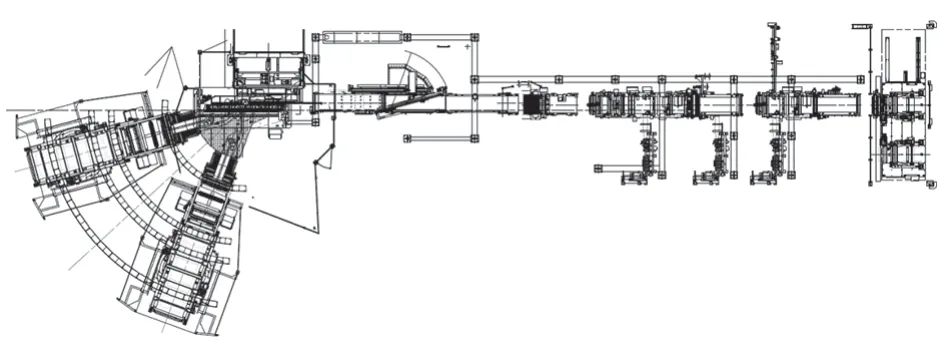

如图1所示,裁断机的工艺流程:钢丝帘布卷在导开装置进行导开进入定中辅助送料输送装置进行定中,然后通过牵引式递布装置牵引后进入裁断装置,裁断装置按照设定的长度及角度进行裁切,裁切好后通过剪床下运输带送入拼接装置进行拼接,通过储料装置然后进入贴胶与包边装置进行胶片的贴附、包边等工序,最后钢丝帘布进入卷取装置进行横张力卷取。

图1 裁断机整体布局图

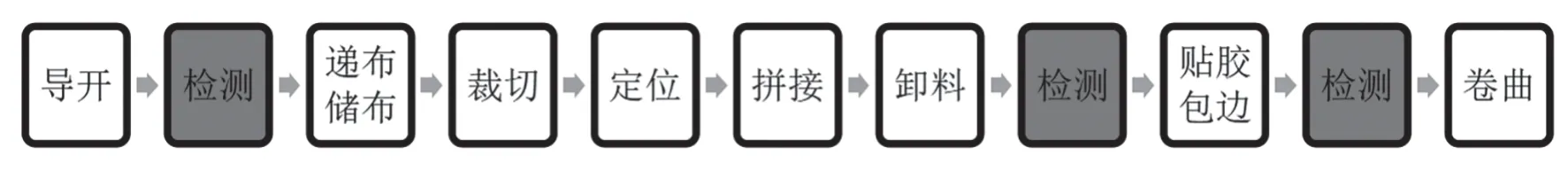

如图2所示,帘布 检测装置在裁断机上的应用主要在拼接、卸料装置之后、贴胶与包边装置之前。检测装置在此位置不仅可以有效的对钢丝帘布表面进行异物和露钢丝检测,还可对拼接后的接头质量进行检测。在检测的过程中若出现帘布表面或接头位置达不到其工艺标准的情况,该装置会立即发出报警并停机,由操作人员进行处理。

图2 裁断机工艺流程图

除此之外,如果出现帘布在拼接后的检测范围较宽或裁断机的整体结构比较紧凑等情况,会综合结构、成本等因素考虑,将帘布的表面检测装置安装在帘布导开后、拼接之前;接头检测装置安装在贴胶与包边装置的进料位置。

根据轮胎制造的工艺要求,有部分规格的轮胎对帘布的生产制造精度要求比较严格,故在完成贴胶、包边等工序后需要对帘布完成整体的检测然后再进行卷曲,在此期间对于超出其生产误差的钢丝帘布会进行再次处理。

2 检测装置分类和应用情况

检测装置一般包括帘布接头情况检测、帘布表面检测和接头处搭接检测。帘布接头情况检测一般包括拼接后的宽度检测、错角检测及开缝检测。帘布表面检测一般包括露钢丝检测和表面异物检测。帘布表面检测和接头效果检测是主要是通过视觉检测得出结果,而帘布的搭接检测是由距离传感器检测得出。

裁断机通过检测装置可以对帘布的接头位置及上、下表面进行实时的图像采集,并同时在采集的过程中对图像进行处理。根据轮胎的工艺标准和要求对采集的数据进行分析、判断;然后通过网络通讯技术将检测结果同步传输至裁断机主机并对不合格的地方进行下一步解决。该系统包含数据采集、数据分析、信息储存和信号输出等功能。

2.1 帘布接头检测

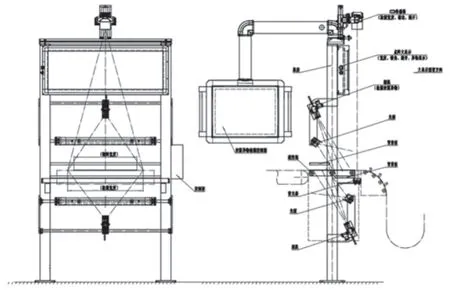

如图3所示,帘布接头检测一般由检测镜头(工业相机)、背景光源、控制器及其软件系统等部分组成。大部分帘布的宽度误差和错角偏差精度要求控制在±0.5mm的范围内,由于线阵CCD相机的检测精度高、成像效果好,故帘布接头检测的工业相机一般采用线阵CCD相机。

图3 帘布接头及表面检测结构图

2.1.1 宽度检测

宽度检测是为了检测钢丝帘布通过裁切、拼接后所产生的宽度误差。钢丝帘布由导开装置导开,通过剪床裁切成工艺所需宽度后由缝合轮拼接。[1]在此过程中,若出现输送不稳定或帘布在运输中拉伸过大等情况就可能导致帘布的裁切宽度超出生产工艺中所允许的误差。为了有效的规避此类情况,一般会在拼接、卸料后进行宽度检测并对超出误差的帘布进行处理。

其宽度检测原理:如图4所示,钢丝帘布通过辊道从检测镜头与检测光源之间经过并以光源为背景;镜头通过帘布覆盖光源所显示的轮廓可清晰的识别出帘布的边缘并通过工控机计算出帘布的宽度。

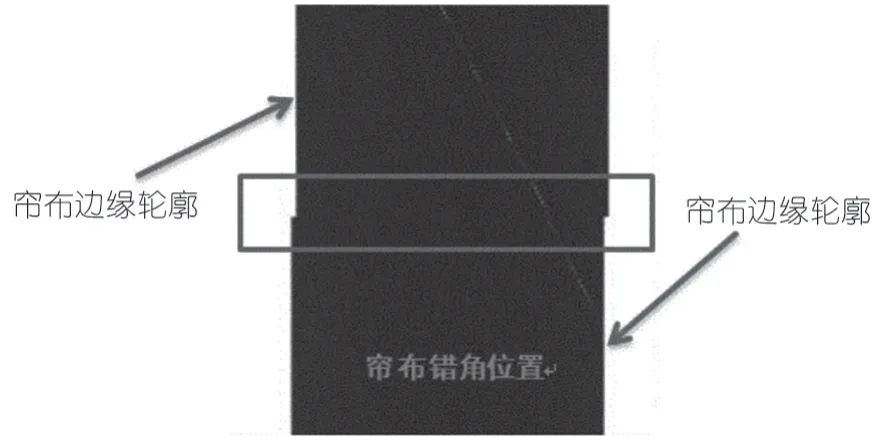

2.1.2 错角检测

如图5所示,错角检测是为了检验钢丝帘布被抓取定位后拼接时边部是否对齐。其主要产生原因为:在拼接接头区域的边部由于不平整而出现的宽度落差从而形成的现象。其原理同宽度检测原理相同,检测镜头以检测光源为背景、钢丝帘布通过光源时,根据帘布两侧边缘轮廓数据的突变值可计算出帘布错位偏差量,其误差即为错角偏差。

图5 错角检测情况显示

2.1.3 开缝检测

开缝检测的主要目的是检验接头处的拼接效果,观察两片帘布接头位置的端面线是否处于一条线上,其拼接位置是否存在微小的“缝隙”。由于钢丝帘布本身是一种按一定角度和密度排布作为骨架材料在此上附着上一层橡胶的产品,所以在裁断拼接的过程中接头位置的钢丝于钢丝之间会出现一定长度的缝隙。为了保证拼接质量,会在拼接后进行检测并对开缝位置手动拼接。其结构与位置和宽度检测相同;其原理为钢丝帘布在通过底部背景光源过程中,若拼接位置存在开缝,光源发出的光便可透过帘布开缝位置被检测镜头捕捉并识别。

2.2 帘布露钢丝及异物检测

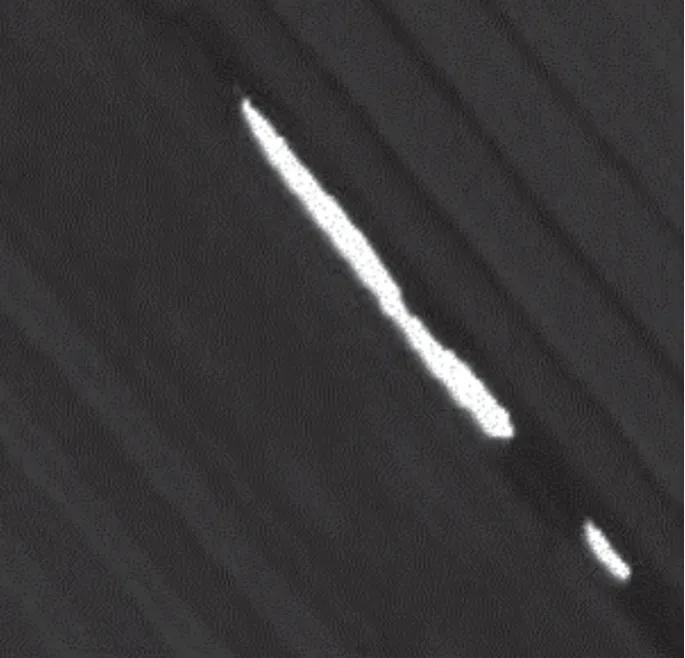

如图6所示,漏钢丝检测主要是为了检测钢丝帘布表层的橡胶是否完好。钢丝帘布在压延的过程中会使橡胶均匀的附着在钢丝层上。[2]若压延的效果不好,钢丝表面可能会出现没有完全附着上橡胶的情况,所以便会导致帘布表面露出合金钢丝。除此之外,在帘布的运输及导开等过程中也有可能导致帘布表面橡胶破损露出内部钢丝。

图6 露钢丝检测情况显示

如图7所示,表面异物检测是为了检测在帘布导开后,表面是否粘连其他杂物。其产生的主要原因是在压延卷曲和裁断导开的过程中可能会黏连隔离垫布碎片、标识物和其他在生产中所混入的物质。

图7 异物检测情况显示

漏钢丝及异物检测方式:由于帘布的表面检测精度一般为3×3、5×5或10×10,所以其常用的方式有两种;一种由面阵相机、光源、背景板、控制器及软件系统等主要部分构成;其特点为成本低、调试难度低,通常用于单独检测帘布表面的工位。如图8所示,另一种由线阵CCD相机、隧道光源、控制器及软件系统等主要部分构成,上、下隧道光源互为上、下检测相机的光源和背景板。其特点为检验精度高、结构简单,通常在拼接后与接头检测共用一套装置。

图8 检测装置结构图

帘布表面检测的检测原理为工业相机根据露钢丝位置和存在异物位置的 “灰度”与正常帘布表面 “灰度”之间的差别来判断其表面是否存在破损或异物。灰度是指黑白图像中颜色的深度;即采用黑色调来表示物体,以黑色为基准色用不同饱和度的黑色来显示图像。灰度范围一般在0~255,白色为255,黑色为0。检测装置通过工业相机对帘布表面灰度图像进行采集,并通过其灰度差来判断表面缺陷和异物的位置。

2.3 帘布搭接检测

在帘布的拼接的过程中,由于帘布输送时定位不准等情况导致两片帘布的接头位置会出现“搭在一起”的情况,在此情况下拼接会导致帘布的搭接现象。帘布搭接位置的厚度一般为正常帘布厚度的1~2倍,检测系统可以通过激光测距传感器检测帘布厚度的突变值判定接头位置是否搭接。

如图9所示,其检验原理为该检测装置在帘布上下各放置一个激光传感器(安装在检测架体上),系统根据两传感器的位置得到两者之间的初始检测距离H。当帘布从传感器中间穿过时,上、下两个激光传感器分别测量出自身到帘布上、下表面的距离H1、H2。系统会实时根据H与H1+H2的差值得出ΔH,该值即为帘布的当前厚度。

图9 搭建检测原理图

如图10所示,搭建检测装置主要采用的是激光测距传感器,其采用的是三角法测量原理。激光三角法测量原理是使用激光发射器发射一束特定光线,以某一角度照射在帘布表面,再从立一个角度探测帘布表面的光斑,然后进行成像处理,由于帘布表面存在的高差会使反射或漫反射光线的角度的发生变化,所以通过光电探测器得出的角度就可以计算出传感器到帘布的距离。[3]

图10 搭建检测结构示意图

3 未来发展趋势

在当今市场中,帘布检测系统已经在钢丝帘布裁断机上得到广泛的使用并在检测的过程中取得了显著的成效。此装置在生产中运行稳定、可靠性好、可实现信息化管控生产。该装置可以检测出钢丝帘布接头位置及其上、下表面的瑕疵和误差情况。应用此装置的裁断机有如下优势:

(1)在钢丝帘布裁断机中增加检测装置可以更加准确的判断出帘布在裁切和拼接过程中所产生的各种病次问题;与此同时,操作人员可以实时根据检测结果对不满足工艺要求的帘布进行处理。该装置可以最大程度避免由于裁断、拼接过程中帘布不达标所产生轮胎品质不佳的问题。

(2)通过检测装置对帘布的接头位置及上、下表面的检测不仅可以更好的提高生产效率,还可以有效的降低人工成本。采用检测装置替代人工肉眼检测可以尽可能的规避检测时所产生的安全风险,同时此装置还可以将检测的数据进行记录、储存,方便后期工作人员通过此数据对裁断机的生产情况进行分析、优化。

此外,使用检测装置对裁断机的生产情况进行检测已经是一项成熟的技术,后期此装置也会根据用户的使用情况降低整套系统的成本。同时为了更好的提升帘布的裁断品质也会对此系统增加情况分析、远程检测等功能。