“四区分离”在重大危险源企业的应用实践

赵其佐,陈 鹏

(云南三环新盛化肥有限公司,云南 海口 650114)

近年来,我国化工行业生产安全事故频出,严重威胁到人民的生命财产安全和社会的稳定。对此,国家安全生产相关法律法规标准不断出台修订,政府安全监管愈来愈直击安全生产管理的痛点、难点和短板,尤其是危险化学品的安全生产管理[1],而在危险化学品中对重大危险源化学品的监管更是重中之重。重大危险源是指临时或长期生产、使用、运输或储存数量超过临界量的危险品的单元[2]。由于重大危险源能量集中,一旦发生事故,破坏力强,极易造成群死群伤的重大事故后果,社会影响极大[3]。因此有效地管理和控制重大危险源,防止事故的发生,是当前重大危险源企业安全生产工作的重要任务。

1 “四区分离”整治实施背景

为贯彻落实习近平总书记关于安全生产重要论述,全面加强危险化学品安全生产工作,有力防范化解系统性安全风险,坚决遏制重特大事故发生,有效维护人民群众生命财产安全。国务院安委会制定了《全国安全生产专项整治三年行动计划》 (安委[2020]3号),在《危险化学品安全专项整治方案》中明确了“涉及爆炸危险性化学品的生产装置控制室、交接班室不得布置在装置区内;已建成投用的必须于2020年底前完成整改;涉及甲乙类火灾危险性的生产装置控制室、交接班室原则上不得布置在装置区内,确需布置的,应按照《石油化工控制室抗爆设计规范》 (GB50779-2012),在2020年底前完成抗爆设计、建设和加固。具有甲乙类火灾危险性、粉尘爆炸危险性、中毒危险性的厂房(含装置或车间)和仓库内的办公室、休息室、外操室、巡检室,2020年8月前必须予以拆除”。云南省安全生产委员会根据《全国安全生产专项整治三年行动计划》 (安委[2020]3号)的要求,制定了《云南省安全生产专项整治三年行动计划》(云安[2020]4号),在该计划《危险化学品安全专项整治三年行动实施方案》中,对危化品企业平面布局规范设置提出了更高要求,明确提出“四区分离”。

云南三环新盛化肥有限公司(以下简称三环新盛)是一个年产60万t磷酸二铵的化肥企业,主要危险化学品储存设施有3×3000 m3液氨球罐(两用一备)、2×3800 m3磷酸储罐等。其中,液氨球罐操作压力为 0.4~1.0 MPa。对应此压力下液氨密度为 0.638~0.60 t/m3,设计液氨球罐的装载系数为0.85,则两个液氨储罐实际储量为 6000×0.85×0.638=3253.8 t,氨的临界量为 10 t,液氨球罐区单元构成一级危险化学品重大危险源[4],且液氨罐区至氨酸反应器采用 1245 m 液氨管道连接。由于三环新盛未设立有集中控制楼,且行政办公区在云南磷化集团海口磷业有限公司生产作业区内,这严重威胁到职工的生命安全,安全风险较大,因此对厂区进行四区分离整治工作成为三环新盛迫在眉睫的任务。本文以三环新盛四区分离整治工作的经验和做法为基础,论述“四区分离”整治的实施意义、实践效果以及促进作用。

2 “四区分离”定义

“四区分离”中四区是指行政办公区、后勤保障区、集中控制区和生产作业区:①行政办公区指企业(包括下属分厂、车间)为生产调度、经营管理而独立设置的行政办公楼、会议大厅、车库、停车场等办公区域。②后勤保障区指食堂、浴室、急救站、倒班宿舍等生活服务设施区域。③集中控制区(中心控制室)指具有全厂性生产操作、过程控制、安全保护、仪表维护、生产信息管理等功能的综合性建筑物或场所。④生产作业区指为完成生产过程的生产设施或装置集中布置的区域。由生产设施或装置、辅助生产设施、公用工程设施、仓储设施、运输设施、装卸设施等组成。

行政办公区、后勤保障区、集中控制区均不得设置在生产作业区内,生产作业区应与其他三个区域采取分隔措施并有明确的分隔界线。行政办公区、后勤保障区、集中控制区应位于生产作业区全年主导频率风向的上风侧。

3 三环新盛“四区分离”做法

1)成立领导小组,制定实施方案。为有效推进“四区分离”整治工作落实落地,公司党政班子高度重视,第一时间成立了以总经理为组长的“四区分离”领导小组,抽调专业工程技术人员组成工作专班,围绕液氨罐区重大危险源为重点,以“安全为基,高效实施,人人有责”的理念全面、有序推进“四区分离”整治工作。为规范公司平面布局设置,进一步降低事故风险,公司委托云南化工设计院有限公司编制了《云南三环新盛化肥有限公司四区分离评估报告》,提供了前期技术评估,明确整治内容,并提出相应的对策措施建议。根据评估报告公司与云南恒然技术有限公司共同编制《云南三环新盛化肥有限公司四区分离整治方案》,方案中包括了对液氨罐区操作间抗爆、智能二道门禁完善、行政办公区搬离、集中控制区建设的规划和设计。最后结合公司现实条件,领导班子在充分考虑公司的发展方向和生产需求,在确保方案的科学性和可行性的基础上,进行多次讨论磋商后敲定整治实施方案。

2)新建集中控制室。对行政办公室和操作室进行搬离,实现集中控制区、行政办公区与生产作业区的分离,并对生产装置作业区进行蒸气云爆炸超压计算,实施防火措施。公司新行政办公区设置在云南山立实业有限公司办公楼内,将原在云南磷化集团海口磷业有限公司生产作业区内的行政办公人员进行迁离。公司为保证集中控制楼能容纳集中控制室人员、电工、仪表工、化验人员、劳务工等,综合考虑与西面液氨管线的安全距离后,在上堆场新建一个二层集中控制楼,一楼布置集中控制室和分析化验室,二楼布置设备、工艺、电仪等值班室及更衣休息室,原磷铵装置楼内操作人员全部搬至集中控制楼,从而实现生产作业区与集中控制区的分离。

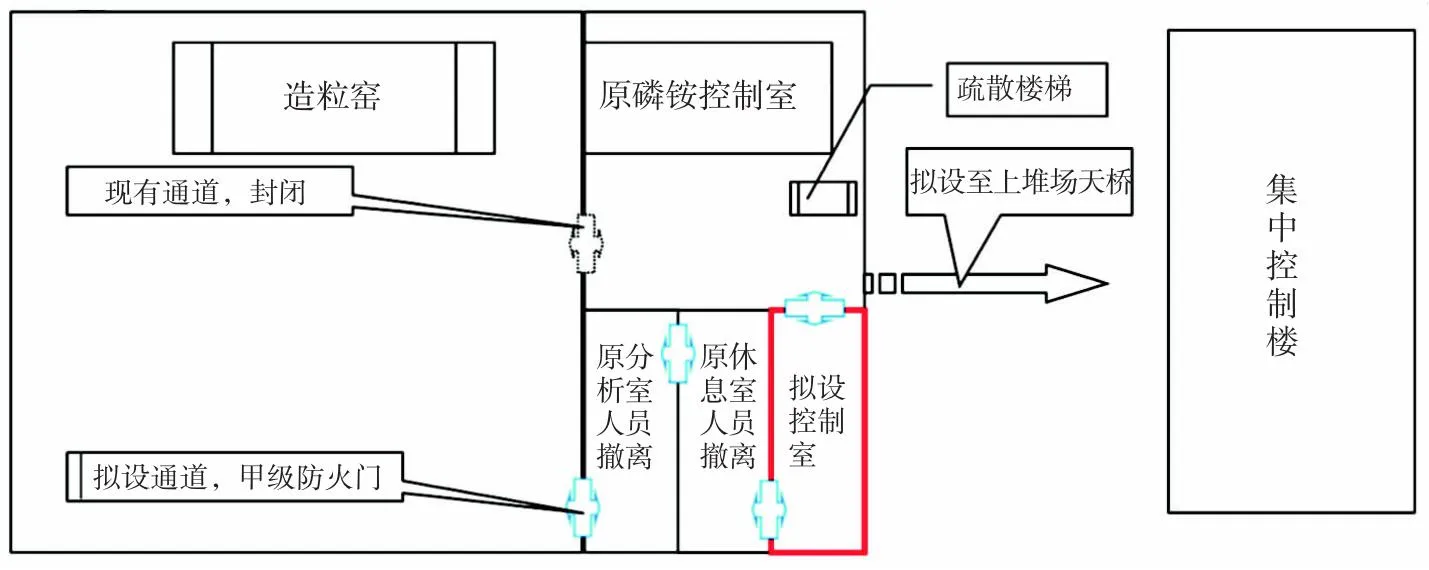

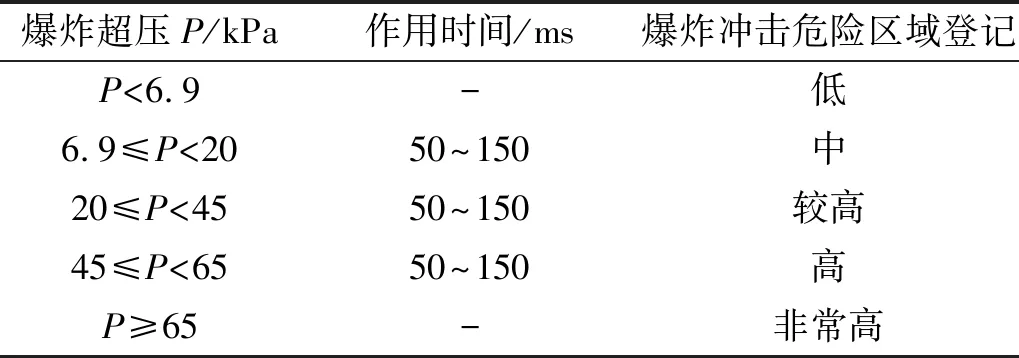

公司磷铵装置操作室与装置主厂房分属于不同的建筑物,但相互连通,根据《石油化工企业设计防火规范》中要求[5]:装置的控制室与其他建筑物合建时,应设置独立的防火分区。此外,由于磷铵装置厂房内铺设有液氨管道,发生泄漏会导致蒸气云爆炸事故,为此对磷铵装置进行蒸气云爆炸超压计算[6],经过计算,当发生蒸气云爆炸时,距爆炸源中心 28 m 处磷铵控制室外墙所受到的超压为 9.86 kPa,查超压爆炸冲击危险区域等级划分表(见表1),磷铵控制室外墙所受到的超压属于中风险等级,但现场操作室距爆炸源点有原分析室和原休息室两堵实体墙分隔,采取防火墙和甲级防火门分隔等防火措施即可。故公司封闭现有控制室与造粒厂房之间通道,在远离管式反应器、造粒窑的方向开设通道并设置甲级防火常闭门(如图1所示)。

图1 生产作业区分离整治示意图

表1 爆炸冲击波危险区域登记划分标准

3)液氨操作人员进行迁离,并对液氨罐区操作室进行抗爆设计建设,全面提升本质安全水平。液氨罐区操作信息需远传至集中控制楼内实现远程集中控制,氨站控制室内操作人员搬离至集中控制室,保留卸氨现场操作人员,氨站控制室仍保留现场操作功能。而根据《石油化工控制室抗爆设计规范》要求:涉及甲乙类火灾危险性的生产装置控制室、交接班室原则上不得布置在装置区内,确需布置的,需完成抗爆设计、建设和加固[7];《石油化工控制室设计规范》要求:对于有爆炸危险的化工装置,控制室建筑物的建筑、结构应根据抗爆强度计算、分析结果设计[8]。此外,公司以最大事故后果 3000 m3液氨球罐容器破裂进行计算,发生泄漏后 5 min 有 18976.2 kg 氨蒸发至空气中,爆炸当量相当于 1683.99 kg TNT炸药,氨站控制室距液氨球罐直线距离52m,发生蒸气云爆炸时,氨站控制室所在点最大超压为 28.55 kPa。查表1,氨站控制室外墙所受到的超压属于风险较高等级,高危险区应进行承重结构加固。公司委托正恒寰宇(山东)建筑工程有限公司开展轻质抗爆墙系统安装工程的二次深化设计工作,由十四冶建设集团云南安装工程有限公司对氨站控制室参考 28.55 kPa 超压值进行抗爆加固的施工。

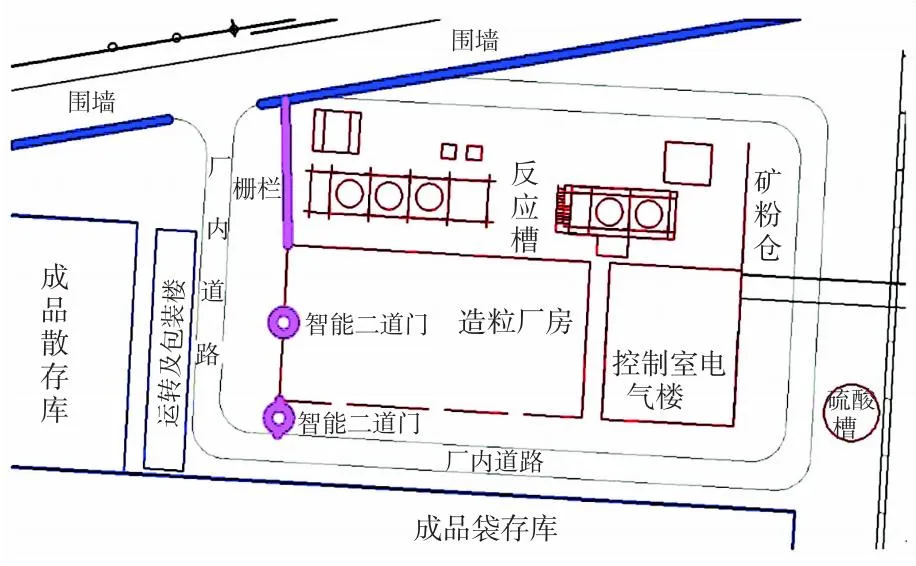

4)对液氨罐区、DAP装置区等高风险区域,结合数字化工实施智能二道门系统,实现人员、车辆的动态管理。根据涉及“两重点一重大”的危险化学品生产、储存企业的生产装置作业区实施智能二道门管理系统,对出入生产作业区的人员和车辆进行有效管控的要求,公司在液氨罐区原有二道门的基础上完善智能门禁系统;在集中控制区与生产作业区之间采用栅栏分隔,设1个供巡检人员进入生产作业区的入口,并设置智能二道门系统。在磷铵生产装置区域,考虑到铁路装卸区仅涉及磷酸二铵产品的装卸,整个区域不涉及危险化学品,存在的主要危险、有害因素为车辆伤害、高处坠落、物体打击等,不会造成群死群伤的事故后果,总体风险较小。故利用现场场地设施,在不进行大的改动及不影响原有道路通行情况的前提下,于磷铵装置厂房和铁路装卸区之间设置智能门禁和栅栏进行隔离,实现两个区域及外部人员、车辆的管控(如图2所示)。

图2 生产装置区二道门示意图

由于磷酸罐区相对独立且设有围墙,故在磷酸罐区入口处设置智能门禁系统,控制进入罐区人员。磷铵装置区与磷酸罐区的连接通道仅作为巡检人员通道使用,通过智能门禁系统实现磷铵装置区与磷酸罐区人员的动态管理,避免无关人员通过磷酸罐区进入磷铵装置区。煤棚与磷铵装置区之间有皮带廊连接,皮带廊有巡检通道,为防止无关人员通过皮带廊进入磷铵装置区,将煤棚区域纳入智能门禁系统,实现煤棚区域与磷酸装置区人员的动态管理,降低人员安全风险。经建设完善后,公司智能二道门系统可实现①人员、车辆的授权进入管理功能;②具备出入人员数量统计、最大人数限制和信息分类(身份识别)功能,所有人员出入“二道门”实行一人一卡制。比如:重大危险源区域最多允许同时5人进入(数量统计),进入重大危险源区域的5人中,且进入各生产区域内必须有公司管理人员陪同。③具备生产区内人员定位功能,并实时统计各区域内人员数量。④对进入危险区域人员的动态管理,包括路线管理、闯入非授权区域的提醒警示管理等。⑤“二道门”在应急情况下具备快速开启功能。

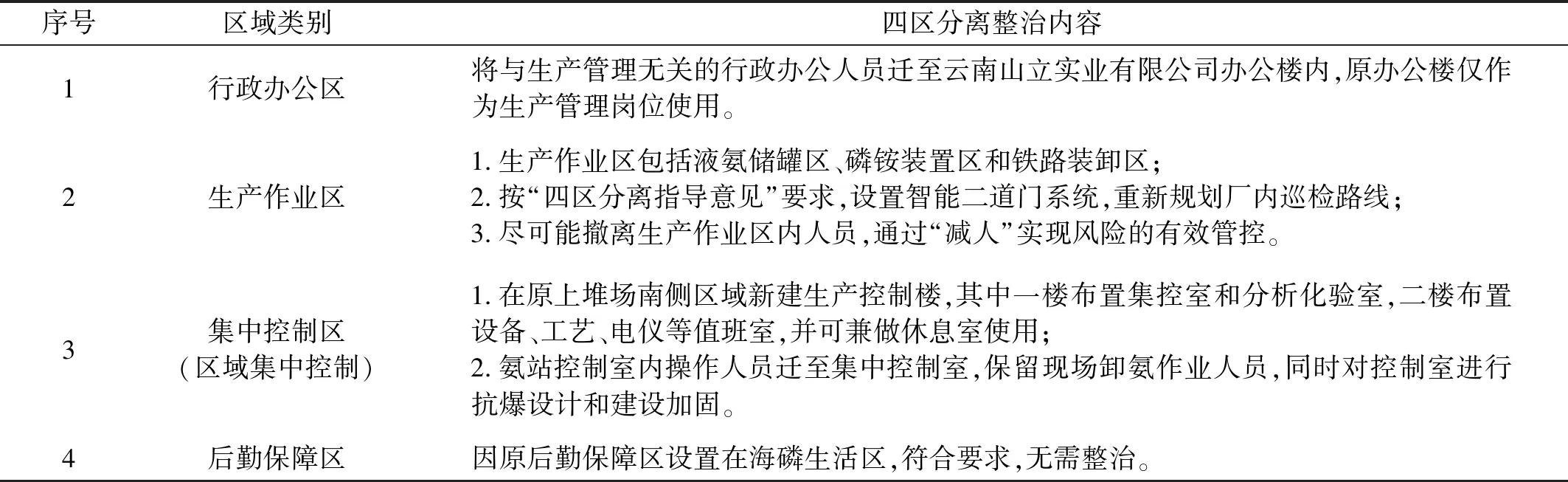

5)对整改后各生产装置控制室功能和合规性进行评估,并完成“四区分离”整治验收工作。“四区分离”总体整治情况如表2所示,公司在整治完成后,及时组织技术力量对原各生产装置控制室的功能和合规性进行评估。

表2 四区分离整治清况说明

原磷铵装置控制室、氨站控制室、装卸包装控制室均作为现场巡检记录室使用,符合石油化工企业设计防火规范、建筑设计防火规范的相关要求。在公司集中控制室,液氨罐区抗爆操作间、重大危险源智能二道门系统,人员天桥等项目投用前,建设单位及时组织设计单位、施工单位、监理单位对各子项目开展“三查四定”,对设施设备进行调试和交接验收。编制“四区分离”整治安全验收报告及竣工验收报告,收集整理相关材料于2023年5月底组织专家进行“四区分离”整治验收。

4 “四区分离”实施意义及效果

实施“四区分离”整治的意义主要体现在以下几个方面:

1)降低安全风险,保障安全生产:通过“四区分离”后,可以有效隔离不同功能区域之间的潜在危险,最大限度降低了公司安全风险,从源头上保障了安全生产运行。如当生产作业区在发生事故时,能够确保集中控制区、行政办公区和后勤保障区的安全,减少人员伤亡和财产损失。

2)工作环境得到改善,安全得到保障:公司实行集中控制,全面实现自动化生产,一线操作人员可以进行远程的监控操作,避免了直接接触危险源进行操作监控,整个工作环境得到了很好的改善,安全方面也得到更大的保障。

3)满足政策要求,优化公司管理:“四区分离”整治工作的完成体现了公司积极响应落实政府政策要求,同时有助于明确公司各个部门的职责和任务,使得管理和决策更加清晰和高效。

4)强化自动化控制:“四区分离”整治工作有效地规范了公司的总平面合理布局,加快促进公司的自动化、信息化、智能化的建设和管理,大大减少生产区域、储存区域的从业人员数量,确确实实减少安全风险,为公司的高质量发展打下坚实的基础。

公司“四区分离”整治工作达到了促进生产岗位整合,进一步优化人力资源配置,提升生产信息传递效率的积极效果。全面实现生产作业区、集中控制区、行政办公区、后勤保障区四区的有效分离和物理隔离,有效降低了公司的个人风险和社会风险,进一步提升了公司的管理水平和本质安全水平,同时为其他重大危险源企业提供了借鉴思路。

5 结语

“四区分离”整治工作是规范和强化重大危险源企业安全风险防控的有效措施,也是信息技术和安全管理融合的举措。以上结合三环新盛实际情况,对“四区分离”整治工作的重要性进行了分析,在此基础上结合当前工作实际,对推进“四区分离”整治工作的具体措施进行了介绍,最后对取得的成效和意义进行了探讨。但需要注意的是,“四区分离”后行政办公区将远离生产区,应急反应路线增加,应特别重视应急响应不及时的问题,因此须对人员应急处置能力、应急救援力量进行重新部署,衔接相应的应急处置指挥和协调,确保公司可持续健康发展。