催化剂焙烧炉余热利用装置改造实践

周文杰,王晓勉,罗 冲,田 坤

(1.贵州威顿催化技术有限公司,贵州 铜仁 554300;2.贵州威顿催化技术有限公司技术中心,贵州 铜仁 554300;3.贵州威顿催化技术有限公司钒系催化剂工业设计中心,贵州 铜仁 554300)

硫酸是我国工业化进程中非常重要的物质,广泛用于金属冶炼、石油化工、现代能源等领域[1-2]。接触法生产硫酸的关键是将SO2催化转化为SO3,因而钒催化剂是这一过程高效进行的重要材料[3]。在其生产制备过程中,高温焙烧是较为关键的环节,不仅要使催化剂半成品基体中的辅助物质及残留物烧蚀掉,同时还需对碱金属钒硫酸盐进行活化,以保证催化剂的物化性能处于较佳状态[4]。通常情况下,经干燥处理的催化剂半成品,将进入焙烧炉中在500~600 ℃ 温度条件下进行富氧焙烧处理约30~50 min[5]。采用网带回转式焙烧炉对催化剂进行高温富氧焙烧处理时,为满足出炉产品质量技术要求,在焙烧炉后面的第6段、第7段需对其进行降温处理,因而降温阶段和废气排风过程将会带走很大一部分的热量,从而增加了生产的能耗和成本。

1 余热回收结构及功能

焙烧炉为单层框架组装式结构,由外部钢架结构、炉内胆、炉体保温材料结构等组成。窑炉主体长度为 17500 mm,由7个长度为 2500 mm 的钢架框架模块单元(箱体)组成(如图1所示)。炉体沿长度方向划分为干燥升温段、恒温段和降温冷却段三个区段。三个区段长度分别为:升温段 5000 mm(2个单元),恒温段 7500 mm(3个单元),降温段 5000 mm(2个单元:第6和第7段)。传动系统、电加热系统有机组合安装于炉窑设备本体结构上,并在网带炉窑加料斗至窑入口前端区域采取封堵措施。

焙烧炉示意图

1.1 电加热循环系统

电加热循环系统包括加热系统、循环风机及导风匀风系统三个部分。循环风机设置在各个单元部位,采用耐高温C式传动多叶片的离心风机(耐温 700 ℃)。循环风机风量为5000~8000 m3/h,风压为1800~3000 Pa。加热系统采用整体上风道电阻加热器直接加热,安装在箱体侧部循环风道内,总装机功率约 500 kW。加热器的配置为升温段单元(1、2段)、恒温单元(3、4、5段)、降温段单元(6、7段)不布置电加热。导风匀风系统是设置在循环风机出口处设置导风系统,实现热风初步均匀分配在网带物料上方加装均风装置,对热风进行二次充分均匀分配。

1.2 冷却及排风系统

根据焙烧需要,焙烧炉最后2个单元(第6和第7段)不设置加热器,为产品冷却部位,且在尾吸风机的作用下进入第一个冷却单元(第七段),并在此单元内自循环后由隔板平衡孔进入第二个冷却单元进行自循环,随后由尾气风机抽送至干燥炉利用。中间隔板(网带下部)中部位置开热风平衡孔,第二个冷却单元箱体末端顶部开换热置换风出口,经一个调节蝶阀进入尾气风机。在干燥炉中,为使刚成型输入的催化剂基体中水分快速蒸发和排走,干燥区需要增大引风量。升温区、恒温区、冷却区共一台尾气风机,将焙烧炉余热送往干燥炉干燥利用。

2 焙烧炉余热利用存在的问题

网带式富氧焙烧炉是催化剂生产中应用较为常见的设备,功能是将催化剂基体中的部分物质在高温条件下烧蚀掉,同时对基体中的碱金属钒硫酸盐做活化处理。其主要涉及催化剂样品干燥和高温焙烧两个步骤,在此过程中会产生大量水蒸气和含硫氧化物(SO2和SO3)混合气体,这对焙烧炉基体和余热的循环利用带来了较大的挑战。

现有网带式焙烧炉在催化剂焙烧处理时,降温段末端出料口呈现正压状态,大量的烟气和热量外泄于环境中,使得炉体及相关设备长期处在高温、高腐蚀极限环境中,对设备造成了较大的影响。同时,因焙烧炉降温段的热量未得到有效循环,使得催化剂在出炉时的温度过高,没有达到生产工艺要求的降温效果,从而导致催化产品的色泽和质量受到一定程度的影响。此外,由于焙烧炉长期暴露在具有腐蚀性烟气环境,使得炉体内、外损坏严重,从而导致设备保温效果下降,热量的利用率降低、能耗生产成本大幅增加。如图2所示。

图2 网带式焙烧炉烟气及设备腐蚀情况

3 技术改造

为满足硫酸催化剂的生产要求,稳定产品的质量性能,降低生产能耗和成本,在现有焙烧炉主体结构及工艺管道的基础上,拆除炉体壁面保温层,并在降温单元的第6段和第7段腔室分别开设一个200×200的方孔,作为降温段余热再利用的吸入口。通过与原有尾气吸入口协作,使降温段腔室内的高温气流快速循环并转移出去,从而使催化剂出口处于常负压状态。这样既能实现热量的循环利用,同时能满足催化剂产品降温的技术要求,具体如图3所示。

图3 降温段余热吸入口的设置图

同时,在网带式富氧焙烧炉的进料口,即升温单元的第1段和第2段人口左侧靠下层区域分别开设一个200×200 mm 的方孔,用方管延伸至网带下层中间位置,外部与第6段和第7段的余热风管连接,风管紧贴焙烧炉外壁,便于节省空间和保温处理。这样不仅美观,还节省材料,并在风机的作用下实现降温单元热量的循环利用。余热循环管道的设计见图4所示。

图4 降温单元与升温单元余热循环管道的设计(红色)

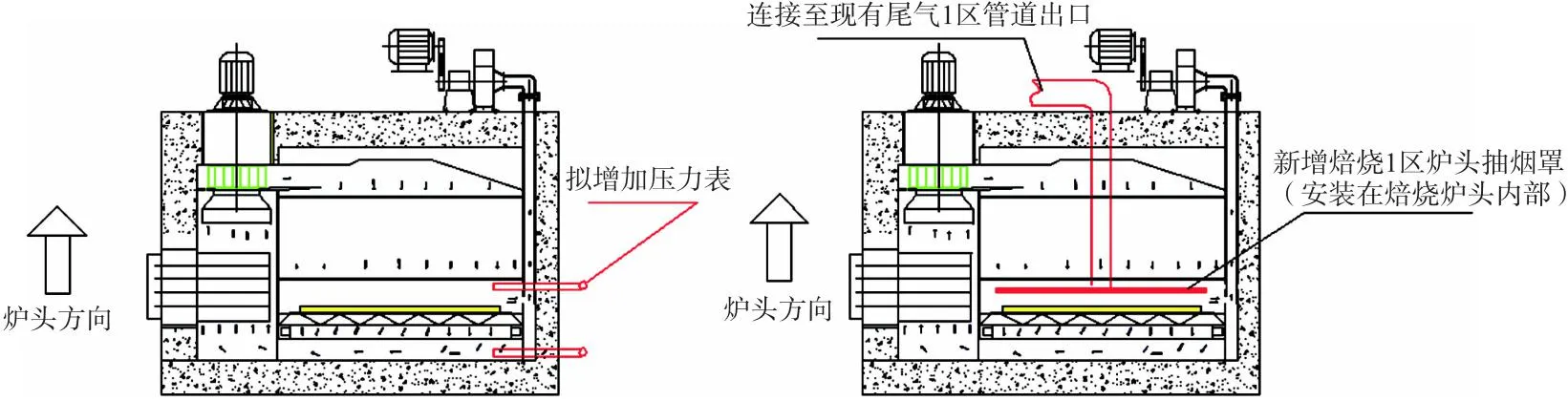

此外,在焙烧炉、干燥炉上下各挂一个压力计,主要是观察负压情况。只有在炉体内部处于微负压的状态,干燥、焙烧过后的水蒸气才能被排除,干燥、焙烧过程中排除的气体才能得到有效的控制,如图5(a)所示。同时,在进料口上层内侧,距离输送带8~10 cm 处增加一个1890×20 mm 吸风口,用管道连接到现有的尾气管道上,作为第1段尾气吸收和负压控制通道,如图5(b)所示。

图5 压力表及升温段尾气吸收控制通道设计图

4 效果

通过本次改造后,焙烧炉六、七炉膛温度从以前的220~220 ℃ 的范围降到了120~150 ℃ 范围,因没有设立区域独立的电耗计量,所以无法定义每小时能耗的节省情况,但从改造后六七区的温度及产量能耗能看出余热得到了有效利用。同时车间环境也得到了提升,产品的出炉温度也有所降低。具体的应用效果如表1所示。

表1 催化剂焙烧炉余热技改前后能效情况

5 结语

通过技术改造,经过长时间的实践验证及对催化剂产品性能的跟踪研究,余热器技术改造后应用效果显著,设备运行性能稳定。具体成效有以下几个方面:一是余热器技术改造后炉窑出口催化剂产品温度更低、成色均匀稳定;二是降温段的热量被快速转移至加热器实现了热量的循环使用,促使炉窑热量利用率提升约10%;三是余热器和炉窑的检修相对于技改之前来说更加便捷化;四是余热循环利用后焙烧炉每吨能耗降低 50 kW·h,按照产能设计 3000 t 计算,每年节约能耗 15000 kW·h。