预分解窑分解磷石膏制硫酸联产水泥新技术

李天荣,刘 骁

(云南创森环保科技有限公司,云南 昆明 650106)

磷石膏是湿法磷酸的副产物,主要集中在长江经济带。在磷石膏的用途中,用量超过5%的是用作水泥缓凝剂、充填筑路、制建筑石膏粉和石膏板等,如图1所示。由于受市场容量和产品销售半径的限制,磷石膏很难实现大规模利用。

图1 中国磷石膏各利用途径分布图

2011年,云南某集团对磷石膏各种利用途径的技术与市场及经济进行了分析,并且对集团“十二五”“十三五”期间磷石膏综合利用方式及可能消耗的磷石膏数量进行了规划,建成了部分装置(见表1),但产品在市场上推广难度较大,产能不能有效发挥。

以建筑石膏为例,某省已建产能为 2280 kt/a,但实际利用率不足30%。对磷肥企业来说,要进一步提高磷石膏的综合利用率,必须开辟新的利用渠道。

磷石膏中除含有硫、钙、硅三种主要元素外,还含有铁、铝、磷等少量元素。在磷石膏中配入适量的硅、铁、铝等元素后,通过煅烧脱出硫元素用于制造硫酸,剩余元素经过高温固相反应可生产水泥熟料。硫酸是磷酸生产企业必需的原料,水泥熟料市场容量巨大,因此,磷石膏制硫酸联产水泥生产技术是磷石膏大规模利用的潜在技术途径。

1 带分解炉悬浮预热器预分解技术

水泥生产煅烧熟料多采用悬浮预热(SP)窑系统和带分解炉的悬浮预热器的预分解(NSP)窑系统。NSP窑系统比SP窑系统更进一步实现了节约燃料,成为窑型发展的主流。

NSP技术是新型干法水泥生产的核心,是将悬浮预热(SP)和窑外分解技术有机结合,广泛用于水泥生产全过程,具有高效、优质、低耗的优势,是以大型化、自动化为特征的现代水泥生产方法。NSP技术在我国得到广泛的应用和发展,NSP窑的最大单线规模(以产熟料计)为 12 kt/d。

悬浮预热一般由4级到6级悬浮预热器组成,通过管道和悬浮预热器实现出窑热烟气与生料粉间的热交换。生料粉通过悬浮预热系统的时间约为25~30 s。由于粉体处于悬浮态,其分散在热气流中时,传热面积是堆积状态的2400倍,传热系数提高13~23倍。在悬浮预热系统中,生料粉可从常温加热到700~800 ℃,分解率可达40%左右。出窑热烟气经6级旋风筒换热后,离开预热器烟气温度可降到280~290 ℃。

NSP窑是在SP窑的基础上发展起来的,在悬浮预热器与回转窑之间增设分解炉,在分解炉中加入占总用量50%~60%的燃料,使燃料燃烧的放热过程与生料碳酸盐分解的吸热过程在悬浮态或沸腾态下迅速进行,碳酸盐在悬浮态分解炉中的分解效率是回转窑中的20倍左右,从而使入窑生料的分解率从悬浮预热窑的30%~40%提高到85%~95%。分解率提高后窑的热负荷大为减轻,窑衬的寿命延长,而窑产量可成倍增长。与悬浮预热窑相比,在单机产量相同的条件下,预分解窑具有体型小,占地面积少,制造、运输和安装容易,基建投资较低,且由于50%以上的燃料是在温度较低的分解炉内燃烧,产生有害物质NOx较少,对大气的污染较少。

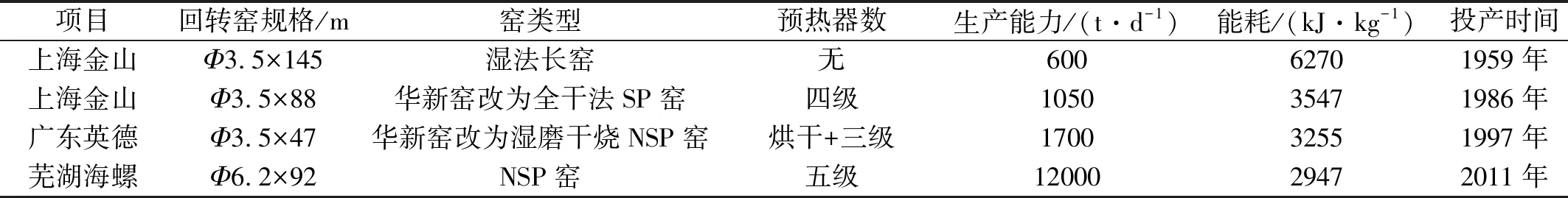

以中国水泥发展历史中建成数量最多的Φ3.5 m×145 m 湿法华新窑为例,对其进行各种窑型改造后能耗及产量变化进行简单比较[1-2],具体见表2。

表2 窑类型与产量及能耗关系对比

从表2看出:湿法华新窑改造为干法SP窑,产能可以从 600 t/d 提高至 1050 t/d,增产75%。改造为干法NSP窑,产能可以从 600 t/d 提高到 1700 t/d,增产183%,热能消耗降低48.1%。同类型的NSP窑,规模越大,能耗下降趋势越明显,12 kt/d 规模的NSP窑比 1.7 kt/d 的NSP窑热耗降低9.5%。

2 磷石膏特点

2.1 水含量高

磷石膏水含量高,后续处理能耗较高,利用时需要与磷酸生产联合考量经济效益。目前,大多数的磷石膏游离水质量分数超过25%,结晶水质量分数在15%~18%。无论采用何种磷石膏利用方式,都必须去除一部分水。如将磷石膏烘干脱水成半水石膏,吨产品煤耗达 70 kg 以上,导致综合利用装置投资大、能耗高,经济效益较差。如果磷酸生产企业在磷酸生产中采用“二水-半水”湿法磷酸工艺,能够提高磷收率,有效降低磷石膏残磷含量及小幅提高磷酸浓度,取得收益的同时,有效降低磷石膏的总水质量分数12%以上,为磷石膏后续利用创造有利条件。此方法已经在国内多家磷酸生产企业实现成功应用,值得对磷石膏综合利用有需求的磷酸生产企业进行研究和应用。

2.2 分解温度高

在水泥NSP生产技术的启发下,将窑外分解技术应用于磷石膏分解制硫酸联产水泥是该工艺的重要发展方向。在悬浮状态下分解磷石膏有望提高生产效率,可以大幅度提高单机产量、降低热耗,并且工艺过程易于操作,分解窑出口烟气φ(SO2)可提高到12%以上,因而受到国内外的普遍重视。

硫酸钙完全分解温度约 1400 ℃。由于分解温度高、能耗大,磷石膏制硫酸都是通过加入还原剂在一定的温度下还原磷石膏中的硫,生成SO2和CaO。以焦炭为还原剂时,是固-固相反应,使用回转窑为反应器较为适合。在悬浮状态下,固-固相接触面小,对反应不利,因此,国内外开展了CO、H2、CH4等气体还原剂还原磷石膏的研究。对磷石膏在还原介质CO中的分解反应动力学研究指出,分散态条件下,磷石膏生料在1050~1100 ℃、p(CO)/p(CO2)=0.1~0.2条件下3~5 min 的分解率可达到98%,脱硫率约85%以上[3]。证明以CO气体还原磷石膏是可行的。

碳酸钙生料的分解温度是800~900 ℃,磷石膏生料的分解温度是1050~1100 ℃。由于磷石膏生料的分解温度高,加上其分解反应的复杂性,迄今为止NSP窑分解磷石膏还没有实现工业化应用。因此,有研究者指出采用新型干法水泥技术分解磷石膏制硫酸联产水泥是十分困难的[4]。

3 磷石膏NSP窑分解技术特点

磷石膏NSP窑分解具有以下技术特点:

1)磷石膏在分解炉中的反应温度为700~880 ℃,与碳酸钙的分解温度相当,反应速度比同等条件下碳酸钙分解反应速度更快。10 kt/a 磷石膏制硫酸中试试验表明,采用成熟的NSP技术实现磷石膏分解是成功的,分解率能满足技术要求;悬浮预热器和分解炉无结皮堵塞,装置经 72 h 性能考核,各项指标均达标。

2)以分解炉燃煤产生的CO、H2气体为还原剂代替固体焦炭还原剂,磷石膏分解呈气-固相反应状态,气-固相接触面大,符合流态化分解炉对物料特性的要求。流态化技术可以大幅度提高分解效率,产量高、能耗低,可实现大规模生产。

3)其中一列悬浮预热系统产生的废气不含SO2气体,用于磷石膏气流烘干脱水后经净化可直接排放。磷石膏无需预先烘干配料再使用,减少现有磷石膏制硫酸装置中磷石膏需要烘干冷却配料,又二次加热升温进行煅烧的加热能耗,流程缩短,能效提高。

4)通过高温气-固相分离设备将不含SO2气体的废气与用于制硫酸的气体进行分离,大幅减少进硫酸转化系统的总气量。在原料相同的条件下,SO2体积分数可从SP窑的10.5%提高到19%以上,并且可根据生产系统热量平衡要求进行SO2气体浓度调控。

5)在高温状态下,可将用于制硫酸的气体中升华硫、一氧化碳、碳氢化合物等杂质燃烧去除,消除其对后续制酸系统的危害。

6)可以使用水泥厂常用的原煤为燃料,对燃煤质量的要求比现有工艺降低。同时,也可以使用高硫煤为燃料,高硫煤中的硫变成制造硫酸的原料,开发了高硫煤的新用途,可促进高硫煤的开采利用,避免了与其他行业争夺优质低硫煤资源。

7)对于蒸汽完全依赖硫黄制酸装置供给的磷酸生产企业,NSP系统可结合副产蒸汽需求进行设计,以满足硫酸生产原料改变后企业对蒸汽产量的需求平衡。

8)可以大幅度提高单机产量,降低热耗,并且工艺过程易于操作控制。该技术从根本上解决了现有磷石膏制硫酸技术能耗高、投资大、工艺路线长、气氛控制要求严格、操作难度大等难题。

4 磷石膏NSP窑分解技术研发进展

为突破磷石膏分解NSP窑关键技术,技术人员在总结国内外研究成果的基础上,结合云南磷肥厂磷石膏制硫酸中空窑分解技术生产经验,提出了磷石膏NSP窑分解制硫酸的新技术,其生产流程见图2。通过小试、模试和中试研究,开发的磷石膏窑外分解制硫酸关键技术顺利通过了云南省科技厅组织的专家验收。

图2 磷石膏NSP窑分解制硫酸流程图及中试装置主控画面

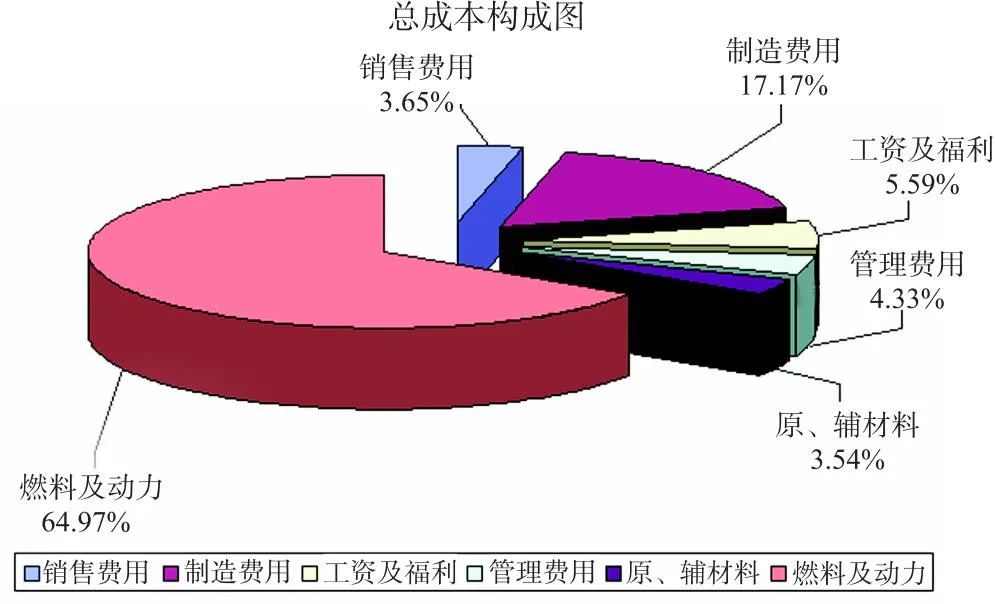

碳酸钙分解生产水泥熟料的生成热为 1794 kJ/kg。半水硫酸钙分解生产水泥熟料的生成热为 3296 kJ/kg[5],由硫酸和水泥熟料2种产品共同分摊后生成热为 1648 kJ/kg,按2种产品计算的生成热比碳酸钙分解生产水泥熟料的生成热低8.1%。因此,采用NSP窑分解磷石膏分摊能耗会比碳酸钙分解生产水泥熟料低,产品有一定的市场竞争优势(成本分析见图3)。

图3 磷石膏生产成本构成

5 现有SP窑改造方案

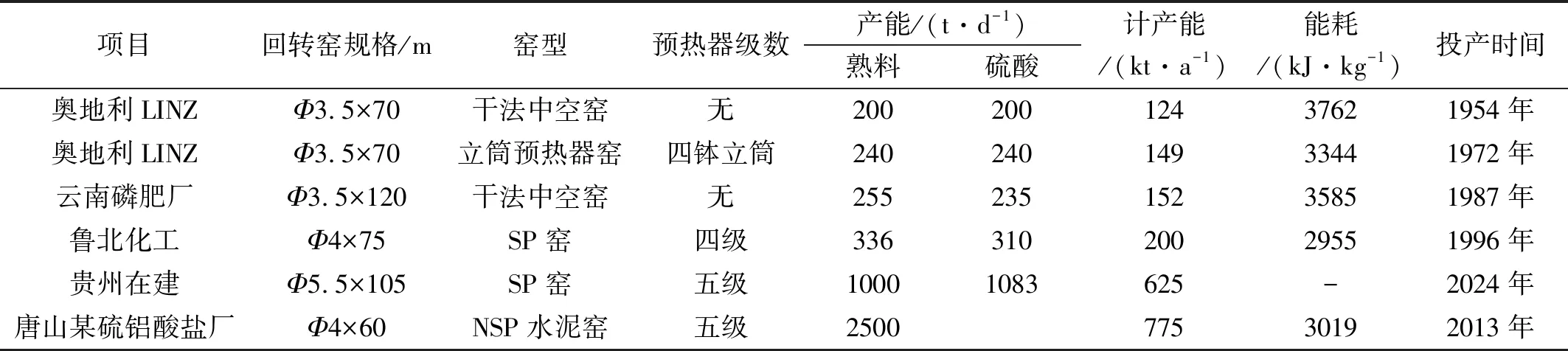

磷石膏制硫酸各种窑型与产量能耗的对比见表3。

表3 磷石膏制硫酸和熟料各类窑产量能耗对比[6]

以石膏和石灰石为原料,生产硫铝酸盐水泥的NSP窑生产线对石膏制硫酸联产水泥熟料生产有一定借鉴。以唐山某硫铝酸盐厂 2.5 kt/d 硫铝酸盐水泥生产线为例,该生产线回转窑规格为Φ 4 m×60 m,设计熟料产能为 2.5 kt/d,实际产量 2.8 kt/d,熟料热耗 3019 kJ/kg[7]。因此,在能耗相近的条件下,60%左右的磷石膏分解热量改由分解炉提供,只要分解炉能充分发挥功能,为耗热最大的分解反应提供足够和稳定的热量,在系统热效率提高和窑的总发热能力不变的情况下,将单台Φ 4 m×75 m SP窑改造为NSP窑后,采用三级预热器+烘干工艺,生产熟料 1.08 kt/d /和硫酸 1.0 kt/d 是完全可以实现的,1 kg 产品能耗仅为 2700 kJ。

目前石膏制硫酸多为2台回转窑并联生产工艺,尾气同时进入1套硫酸生产装置。首次应用该技术时为了稳妥,改造可分2次进行。首先,在不改变原有配料及主生产工序设备的条件下,可在1台窑的窑尾增加1套半离线分解炉,在窑头增加1套煤粉气力输送系统,将原来窑头使用的一部分煤粉供入分解炉,以考察分解炉的运转效果。当分解炉达到预期的效果后,再根据熟料冷却机及硫酸生产能力确定最佳产能,进行磷石膏气流烘干系统的分气和生产系统的提能改造(图4),并停用焦炭还原剂及另一套窑系统。硫酸系统因进入系统的SO2浓度提高,原硫酸系统生产能力能满足增产要求,企业经济效益将得到改善。

图4 磷石膏NSP窑半离线分解炉及预热系统示意图

6 结语

采用NSP窑技术磷石膏分解炉的控制温度与新型干法水泥技术分解碳酸钙的控制温度相当,在磷石膏中二氧化硅质量分数小于9%的地区,能同时生产出优等品硫酸和合格水泥熟料产品,水泥熟料有较强的市场竞争力。磷石膏NSP窑分解制硫酸技术有利于装置大型化并降低能耗,对于磷酸生产企业可利用现有硫黄制酸装置进行改造而不降低其生产能力。随着技术的进步,磷石膏NSP窑分解制硫酸技术有望成为破解磷石膏资源化利用难题的一条出路。