烟丝输送皮带导流匀料装置的研制及应用*

王中山,张艳科,张 锐,谢 松,谢 卫,王 浩,杨蔚晟,赵静宜,杨正军,刘 怡,杨元鑫,张道伟,宋世强

(贵州中烟工业有限责任公司 遵义卷烟厂,贵州 遵义 563000)

在卷烟加工过程中,制丝工艺是其中的核心内容,而烟丝掺配又是制丝工艺中的重点,因此加强对掺配过程的研究,能够有效提高整体的稳定度[1]。烟丝掺配是将梗丝、膨胀丝等按产品配方设计要求,按照一定的比例,准确、均匀地在线掺配到干燥烟丝中的工艺过程,是实现各组分烟丝含量均匀一致的关键工序[2]。掺配过程实物混合的均匀性,对于后续加香乃至卷制、成品质量等方面都有重要的影响。

1 现状分析

1.1 面临问题

日常生产中面临的实际问题,即在烟丝掺配过程中,物料汇总主通道皮带上,物料实物分布、混合不均匀,如图1所示。

图1 原烟丝掺配过程中物料分布状态

主要表现有:皮带边缘明显散落烟丝;侧边压条上积攒烟丝;掺配之后,有纯叶丝或纯梗丝的情况发生,也就是“漏掺”;物料流边缘明显凹凸,宽度极差、高度极差较大。

1.2 原因分析

电子皮带秤落料口高度差较大,物料在掉落到输送皮带后,容易四散开来。烟丝因为本身特性而缠绕输送,在电子皮带秤上掉落时,容易成团成股的落下。在电子皮带秤之后、掺配之前,无设备或工序、匀料振槽等,对烟丝进行聚拢、匀料。

1.3 国内研究

目前行业内存在相应的烟丝、烟叶输送过程的导流匀料装置,但是各有利弊。对皮带输送机出料口进行技术改造,增加分料装置,将物料由一路分成三路,均匀分布到下游振动输送机上,振动输送机能在短时间内达到匀料的目的[3],这是针对高水分高温度烟叶输送皮带的(松散回潮工序后),而掺配工序是常温水分低烟丝,同样的方法会造成烟丝造碎明显。选择性拉切松散技术体系与叶丝选择性松散设备,可以实现提高卷烟品质、降低烟丝消耗、提高生产效率,但增加了烟丝造碎[4]。

其他诸如通过增加转角皮带机、U型皮带等方式,可以提高叶丝分布和瞬时掺配均匀性,涉及到现场很大的改动和投资,且后期保养维护麻烦;通过匀料振槽等方式进行改进,又涉及到现场设备布局和生产线的整体设计优化,改动规模较大且效果有限。通过查询相关资料,在制丝过程工艺流程相对固定情况下,未发现有能够不增加造碎、轻巧简便的对烟丝进行导流匀料的方式。

2 装置设计

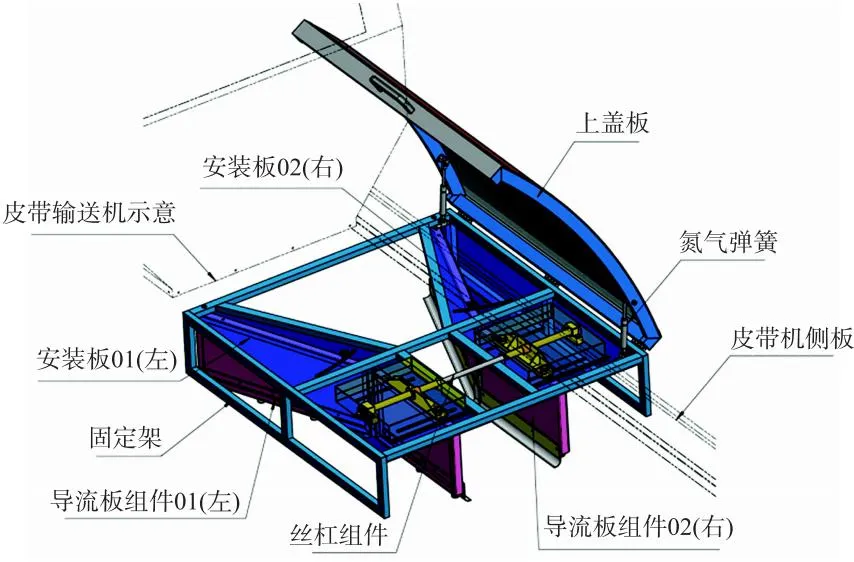

烟丝输送带导流匀料装置采用可调节宽度式导流板,对皮带机上物料进行收拢,避免烟丝在输送过程中断料断流现象出现,有效进行导流和匀料。

2.1 结构组成

在皮带机两侧板架设固定架。固定架内部焊接导流安装板(左右两块),分别安装左、右导流板组件。每个导流板由两块板通过铰接而成(分旋转板和滑移板)。左、右导流板(滑移部分)由左右旋梯形丝杠连接,可通过棘轮扳手(正反向)调节丝杠,实现左右导流板(滑移板)间距调节,保证输送烟丝的收料效果。并配置PC耐力可视化盖板,采用气力弹簧辅助开合,保证装置使用安全。如图2所示。

图2 匀料装置结构示意图

2.2 工作原理

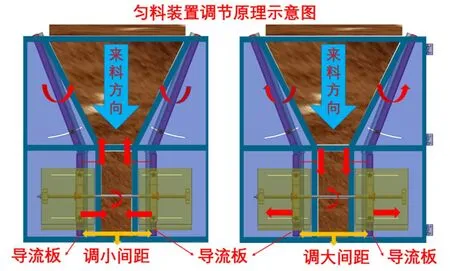

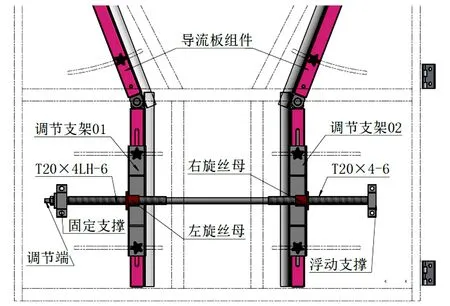

本装置根据烟丝输送状态和漏掺问题程度,适当调节左右螺旋丝杠,调整导流板间隔距离,并现场跟踪测试运料效果。当测试结果符合生产要求时,旋紧导流板组件星形把手,牢固连接导流板组件至固定架上,闭合盖板,装置进入工作状态。如烟丝输送流量、速度、断料程度发生变化时,重复上述过程,直至匀料效果符合要求。调节原理如图3所示。

图3 匀料装置调节原理示意图

2.3 功能部件

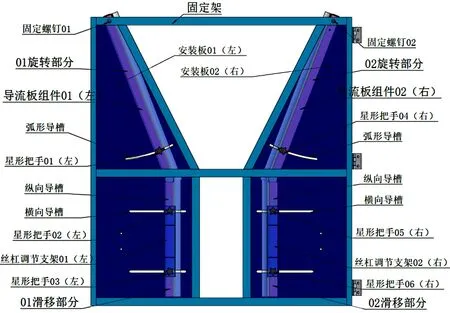

2.3.1 固定架及导流板

固定架由架体和导流板组件安装板焊接成型。导流板组件螺栓连接在固定架安装板上,由旋转和滑移两部分铰接而成,每部分由导流侧板、密封条、压边条及立眼轴承组成。其结构设计图如图4所示。

图4 固定架及导流板组件示意图

导流板组件安装板设计固定孔位、弧形槽位及横向槽位等。导流板滑移部分设计纵向槽位,以满足导流板间距调整时各部分的旋转及纵横滑移要求。导流板组件间距调整前,稍微松开全部固定螺钉和星形把手。调整滑移板间距时(以左部分为例),01旋转部分围绕固定螺钉01作旋转运动,星形把手01沿弧形导槽滑动,星形把手02和星形把手03及丝杠调节支架01沿横向导槽滑动。01滑移部分在沿横向导槽滑移的同时沿纵向导槽滑移。各部分运行轨迹参照图3。

为保证导流板组件的导料及收拢聚料效果,导流板与皮带表面间隙采用密封条衔接,防止烟丝散落导流板外侧(保证烟丝全部收拢)。密封条采用食品级硅胶材质,保障制丝生产质量安全。导流板底部设置立眼轴承,保证导流板组件因拆装或意外脱落时与输送带表面滑动接触,避免损伤输送带表面。

2.3.2 丝杠组件

选择左右旋梯形丝杠,公称轴径 20 mm,螺距 4 mm,精度6级。丝杠为不锈钢材质加工,配套铜质丝母,具备自锁功能。丝杠螺纹有效长度可根据实际需要进行调整。双头梯形丝杠在调节导流板间距过程中,为方便左右旋动调节,本装置配套可调节钳口式棘轮扳手,使用方便,省时省力,如图5所示。

图5 丝杠组件示意图

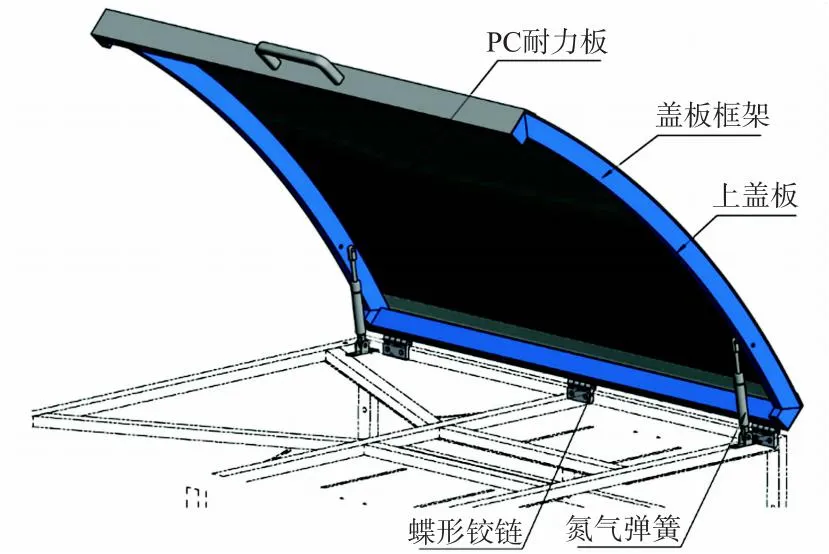

2.3.3 上盖板及气弹簧

为保证装置使用及维护安全,本装置设计安全盖板,框架采用不锈钢304矩形管焊接成型(规格:40 mm×10 mm×1 mm),顶板采用PC耐力板(厚度 4 mm),可有效保证结构强度和预防烟丝输送过程中顶板内部产生冷凝水现象。顶板外表面粘贴特氟龙覆膜,可有效预防顶板上方灰尘积聚,便于清洁。上盖板通过碟形弹簧连接至固定架上,采用氮气弹簧辅助支撑。氮气弹簧另端安装在导流板组件安装板上,以保证装置维护时人员的操作安全,以及人工开合盖板时节省人力,如图6所示。

图6 上盖板及气弹簧示意图

3 应用效果

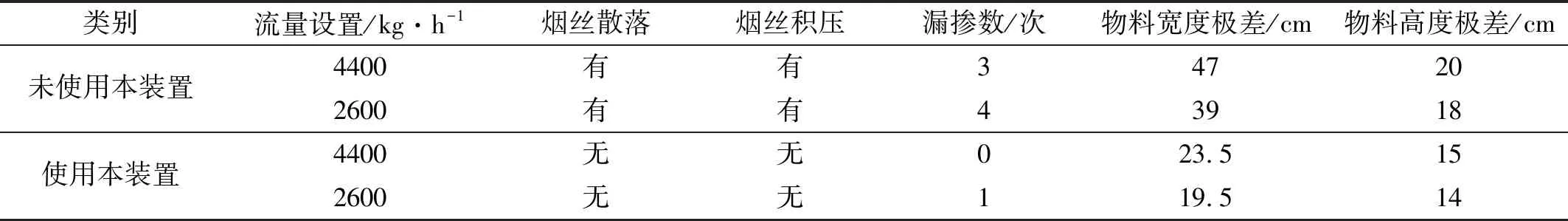

在叶丝流量分别设置为 4400 kg/h 和 2600 kg/h 时,对比使用烟丝输送带导流匀料装置和未使用该装置时的效果,并对相应的质量指标进行统计。结果显示,本装置明显改善烟丝掺配过程烟丝分布状态,明显提升烟丝和掺配物的均匀性,能够满足烟丝输送皮带上的导流匀料。

3.1 指标定义

漏掺(断点)次数,即统计一定时间内(2 min)物料出现露底(皮带裸露面积大于 4 cm2)的次数。

物料宽度极差,即统计一定时间内(2 min),烟丝输送过程中物料最宽距离与最窄距离之差。

物料高度极差,即统计一定时间内(2 min),烟丝输送过程中物料最高距离与最低距离之差。

3.2 效果对比

在叶丝流量分别设置为 4400 kg/h 和 2600 kg/h 时,相应的效果及指标对比见表1。

表1 不同流量下烟丝分布效果及指标对比表

4 小结

烟丝输送皮带导流匀料装置,具备不需用电、不需通信、简便、实用,且烟丝不额外造碎、不造成输送皮带磨损、不涉及现场设备改造或调整等诸多优点。并且能够根据物料流量和来料状况,进行匀料效果的调整,明显改善烟丝掺配过程烟丝分布状态,明显提升烟丝和掺配物的均匀性。在4400 kg/h和2600 kg/h的叶丝流量下:

1)物料漏掺(断点)次数减少,由原来的3及4次变为均小于等于1次;

2)物料边缘凹凸情况明显改善,物料宽度极差由原来的47cm及 39 cm 变为均小于 24 cm;

3)物料高低不平现象明显改善,物料高度极差由原来的 20 cm 及 18 cm 变为均小于等于 15 cm。