载体和助剂对氧化铁脱硫性能的影响研究

孙 磊,赵 彬,覃孝平,李河金,杨定勇

(1.四川永祥新能源有限公司,四川 乐山 614800;2.四川轻化工大学,四川 自贡 643000)

石油、天然气工业的高速发展使该行业的副产气越来越多,人们通常将这些副产气用做化学工业的原料。然而,这些副产气中含有一定量的硫化氢与有机硫等[1-2]。这些硫化物往往会使化学反应中的催化剂中毒,并腐蚀设备管道和影响产品质量[3],因此必须在使用之前进行脱硫[4]。我国目前在石油化工领域主要采用的脱硫方法是干法脱硫与湿法脱硫。干法脱硫中氧化铁是一种常见的干法脱硫剂,其脱硫原理是:H2S分子扩散到氧化铁表面,溶解在表面的水膜中,解离为HS-和S2-离子,与水和氧化铁中的晶格氧(OH-和O2)发生反应,将氧化铁置换成硫化铁[5]。

氧化铁脱硫剂因价格低、硫容性好、在常温下易于再生等优点广受欢迎[6]。刘振冲等人综述了硫化氢干法脱除相关技术,指出可以将氧化铁负载到多孔载体以及增强稳定性能进行研究[7]。施祺儒等人采用浸渍法制备了凹凸棒负载氧化铁脱硫剂,在硫化氢的脱除中有着较明显的效果[8]。各种新型的脱硫剂载体不仅可以使活性物质均匀分散,还可以提高脱硫剂的脱硫性能。但是,目前市售氧化铁脱硫剂还存在强度不高、抗粉化能力差等缺点,仍需进一步研究[9]。

催化剂制备过程中常用膨润土、凹凸棒石、活性炭、硅藻土、高岭土等作为载体,它们在吸附、膨胀及比表面积等方面具有良好的性能[10]。本文采用活性炭、硅藻土、膨润土、凹凸棒石、高岭土作为脱硫剂载体,采用筛选试验法筛选强度和比表面积都较优的载体,并评价其负载氧化铁后的强度、比表面积及脱硫率;通过改变强度添加剂Al2O3和SiO2的含量,以期能够增强脱硫剂强度和提升脱硫剂效率。

1 实验部分

1.1 试剂与材料

硫酸铁(分析纯)、氢氧化钠(分析纯)、Al2O3(分析纯)、碳酸氢铵(分析纯)、氧化钙(分析纯)、SiO2(分析纯)、十六烷基三甲基溴化铵(CTAB,分析纯),成都市科隆化学品有限公司;羧甲基纤维素(分析纯),天津市福晨化学试剂厂;高岭土膨润土(化学纯)、凹凸棒石(化学纯)、硅藻土(化学纯)、活性炭(化学纯),上海五四化学试剂有限公司;市售脱硫剂(3 mm 圆柱形),河南龙信环保科技有限公司。

1.2 仪器

高温箱式电炉控制箱(SRJX-4-13),天津市泰斯特仪器有限公司;恒温鼓风干燥机(DHG-9070B),上海琅轩实验设备有限公司;循环式真空泵(SHZ-D(Ⅲ)),巩义市宇翔仪器有限公司;电子天平(CP1502),奥豪斯仪器(上海)有限公司;微量硫分析仪(LZ-8000),山东联众分析仪器有限公司;玻璃转子流量计(LZB-3WB),常州市勤丰流量仪表厂;数显颗粒强度仪(KC-2),江苏姜堰市分析仪器厂;空隙比表面积分析仪(SSA-4200),北京彼奥德电子技术有限公司。

1.3 脱硫剂制备

称取一定量的Fe2(SO4)3,置于玻璃烧杯中,加入 200 mL 去离子水,快速搅拌,使其充分溶解,静置一段时间后,进行过滤,除去不溶物,得到滤液,待用。称取一定量的NaOH,置于烧杯中,加入 150 mL 去离子水,快速搅拌,使其充分溶解,静置一段时间使其冷却至室温。将NaOH溶液缓缓加入到Fe2(SO4)3滤液中,边加边用玻璃棒进行搅拌(有褐色絮状沉淀生成)。搅拌一定时间后,静置,将沉淀物进行减压过滤并洗涤几次,得到Fe(OH)3滤饼。

向制得的Fe(OH)3滤饼中加入载体、黏结剂、造孔剂,混合均匀,适量加去离子水,调成泥状。其中,载体为20%(质量分数,下同)、黏结剂为5%、造孔剂为2%,其余量为Fe(OH)3活性组分。将上述泥状混合物挤压成条状,在 100 ℃ 的鼓风干燥箱中烘干1 h。

将已烘干的混合物转移至坩埚内,放入 450 ℃ 的高温箱式电炉控制箱中煅烧 2 h,冷却至室温,即得氧化铁脱硫剂样品。

1.4 样品表征

1.4.1 强度测定

采用KC-2型数显颗粒强度仪对氧化铁脱硫剂强度进行测定。将试验样品置于样品盘中心位置,顺时针旋转手轮。将加力杆下移,当加力杆接近样品时,按一下峰值保持键,此时峰值保持指示灯亮。再继续慢慢旋转手轮,此时显示器己有数据显示,并随着试验力的增加而增大。当样品颗粒破碎时,受力的最大数值即被锁定,此时数字直接显示最大强度值。

1.4.2 比表面积测定

采用SSA-4200型的孔隙比表面积分析仪对氧化铁脱硫剂的比表面积进行测定。在分析测试样品时,是将样品置于液氮温度下,并且通入含有氮气、氦气的混合气体。氮气作为被吸附气体,氦气作为载气。最后根据吸附的氮分子质量,计算样品比表面积。

1.4.3 脱硫剂的脱硫率测定

采用LZ-8000型微量硫分析仪测量H2S的含量。测试脱硫率时,将反应器中的尾气,用导管引入微量硫分析仪。硫分析仪可以将硫化物在富氢火焰中燃烧裂解,生成一定数量的硫分子,并且能在该火焰条件下发出 394 nm 的特征光谱。经干涉滤光片除去其它波长的光线后,用光电倍增管把光信号转化成电信号并加以放大,然后经专用工作软件处理,在PC上直接显示实际含量。

1.5 脱硫性能评价

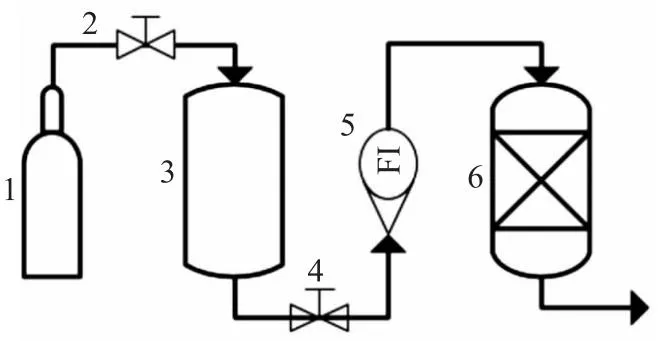

脱硫性能评价装置见图1。

1.H2S气瓶;2、4.阀门;3.缓冲罐;5.转子流量计;6.反应器。

H2S气体瓶1中气体为中石油四川自贡兴三井井口气体,内含异丁烷0.204%、正丁烷1%、甲烷92.59%、二氧化碳2.73%、丙烷0.8%、乙烷2.27%、硫化氢0.01%等气体(均为体积分数),还有少量氢气、一氧化碳等。

未加脱硫剂之前,在脱硫反应性能评价装置的尾气出口,预先测定H2S气体的浓度。在反应器6中加脱硫剂 10 g,打开气瓶阀门2使H2S气体进入缓冲瓶3;打开阀门4,调节转子流量计5控制流量为 50 mL/min。通气 10 min 后,在反应器6尾部收集脱硫后的气体,并用微量硫分析仪对H2S含量进行测量分析。

三氧化二铁吸水后,变成Fe(OH)3,其脱硫反应式见(1)。

2Fe(OH)3+3H2S=Fe2S3+6H2O

(1)

脱硫率计算见式(2)

(2)

式中:Φ为脱硫率,%;ρin为原料气中H2S质量浓度,mg/L;ρout为气体出口H2S质量浓度,mg/L。

2 结果与讨论

2.1 不同配方脱硫剂物理性能评价

采用筛选试验方法将20%载体、5%黏结剂、2%造孔剂进行混合,按照1.3方法合成不同配方的氧化铁脱硫剂。如表1所示。

从表1中看出,活性炭为载体的脱硫剂强度都小于 3 N/cm,成型效果差,样品几乎为粉末状,抗粉化能力差。因为一般活性炭的燃点为300~400 ℃,而焙烧温度为 450 ℃,即当焙烧温度为 450 ℃ 时活性炭载体已经燃烧成为粉末状物质,从而使样品的强度低,成型效果差。

五种载体的4号样品均强度较差,样品也几乎为粉末状。这些样品都是以羧甲基纤维素为黏结剂,十六烷基三甲基溴化铵为造孔剂。羧甲基纤维素与十六烷基三甲基溴化铵会发生复杂的复合反应,产生粒径较大的复合物。该复合物在 450 ℃ 的高温下最终分解为二氧化碳和氧化钠,导致焙烧后的样品过于疏松多孔,抗粉化能力差。

从表1中还看出,以硅藻土为载体的强度一般,比表面积高,其组合方式为:以硅藻土为载体,氧化钙为黏接剂,NH4HCO3为造孔剂制备的样品1强度为 11.7 N/cm,比表面积为 57.3 m2/g;以高岭土为载体,氧化钙为黏接剂,NH4HCO3为造孔剂制备的样品3的强度和比表面积均较为适中,其强度为 42.7 N/cm,比表面积为 48.6 m2/g;膨润土作为载体的样品1和样品2则具有较好的强度和一定的比表面积。故氧化铁脱硫剂的载体配方,将严重的影响其强度和比表面积,硅藻土、膨润土、高岭土和凹凸棒石都是氧化铁脱硫剂载体的较佳选择。

2.2 脱硫剂脱硫率测定

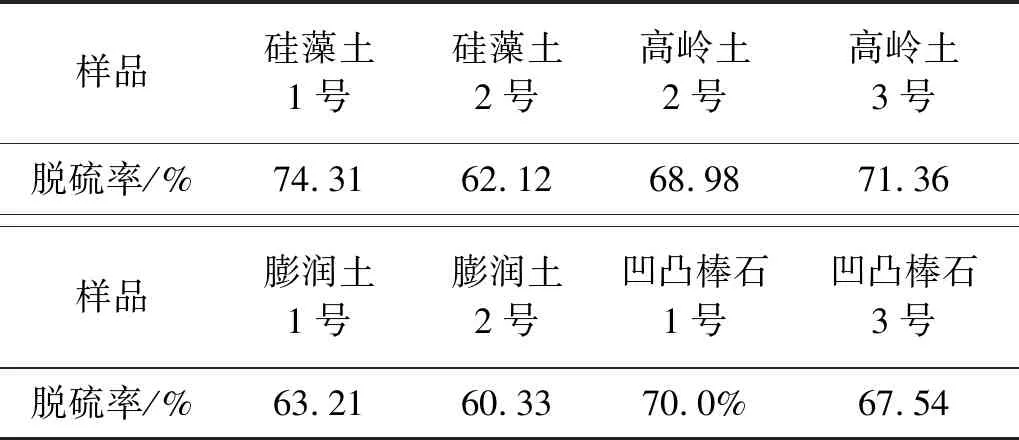

选取表1中强度和比表面积都较好的8个样品进行脱硫率测试,测试结果见表2。

表2 脱硫性能评价

以硅藻土为载体,氧化钙为黏接剂,NH4HCO3为造孔剂制备的样品1的脱硫率最高,为74.31%;但将造孔剂改为CTAB的样品2的则脱硫率下降明显,说明NH4HCO3造孔剂能提供适中的孔道,提升脱硫剂的脱硫性能;氧化钙为黏接剂,CTAB为造孔剂制备的样品3的强度和比表面积都很大,但是高岭土耐碱性能差,样品以碱性氧化物氧化钙作为黏结剂,使高岭土的性质发生改变[11],从而降低了脱硫剂的脱硫性能。

2.3 强度添加剂对脱硫剂性能的影响

2.3.1 Al2O3强度添加剂对脱硫剂性能的影响

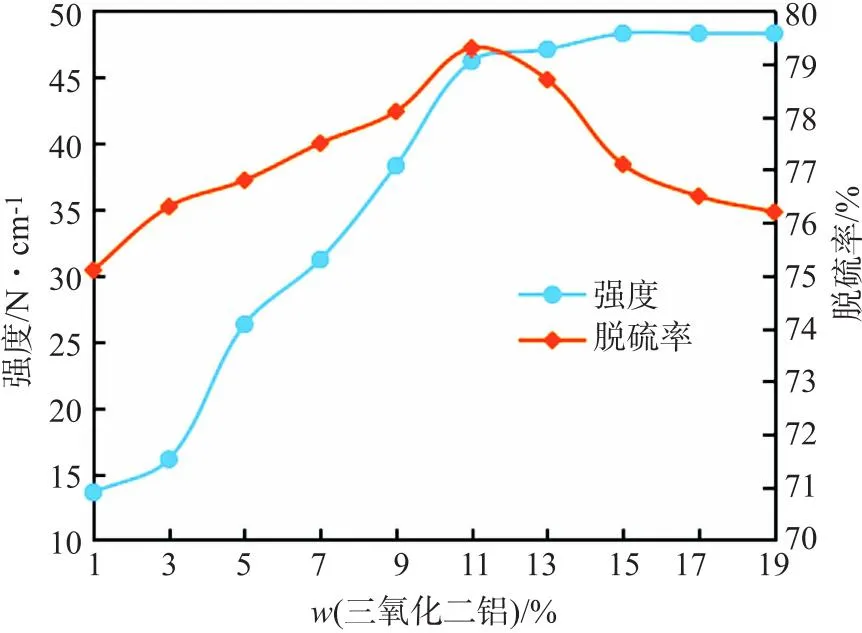

在1.3脱硫剂制备过程中,每添加1%强度添加剂,则减少0.7%载体、0.3%Fe(OH)3。添加不同含量Al2O3添加剂的脱硫剂强度与脱硫率变化见图2。

图2 Al2O3对脱硫剂性能的影响

由图2可知,Al2O3添加量增加到11%时强度为 46.2 N/cm,之后再增加Al2O3的量对样品的强度的提高作用不大,原因是只增加Al2O3的量对强度的提高作用有限,超过限度后强度的提高不再受强度添加剂的影响,还受到载体含量、活性组分含量等综合因素的相互作用影响。随着Al2O3量的增加,脱硫率呈现先增大后减小的趋势;当添加量为11%时脱硫率最高,达到79.37%;继续增加添加量,脱硫率下降。这是因为Al2O3的含量增加会在一定程度上增大比表面积,使脱硫活性物质分散更加均匀,提高脱硫效率,但是添加剂含量过高会使催化剂活性组分的相对含量降低,导致脱硫剂活性降低,影响脱硫效率。故Al2O3作为添加剂加入脱硫剂后,可以在一定程度上提高氧化铁脱硫剂的强度和脱硫能力,含量控制在11%为宜。

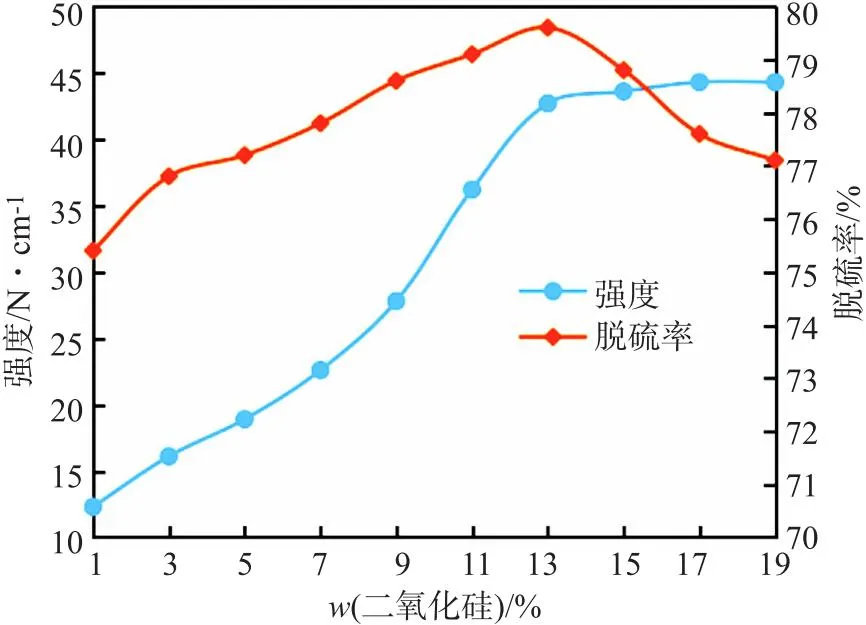

2.3.2 SiO2强度添加剂对脱硫剂性能的影响

从图3可看出,SiO2作为添加剂加入可以在一定程度上提高脱硫剂的强度和抗粉化性能。当SiO2的加入量为13%时,样品的强度为42.7 N/cm;之后,再增加SiO2的量对样品强度的提高作用不大。随着SiO2的加入量的增加,样品脱硫率呈现先增大后减小的趋势;当SiO2的加入量为13%时,样品脱硫率达到最大值79.62%;继续增加SiO2的量,脱硫率下降,表明SiO2的含量不宜过高。SiO2含量增加会在一定程度上使脱硫活性物质分散更加均匀,提高脱硫效率,但是含量过高会使催化剂活性组分的相对含量降低,导致脱硫剂活性降低,影响脱硫效率。

图3 SiO2对脱硫剂性能的影响

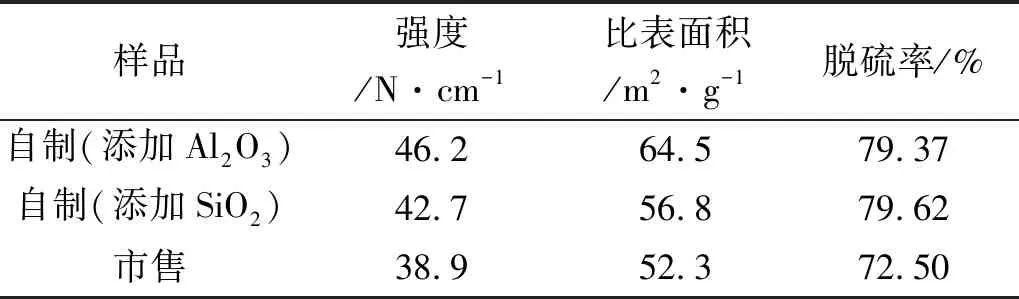

2.4 对照实验

将自制脱硫剂与某市售脱硫剂性能进行评价对比,结果见表3。从表3中看出,自制脱硫剂在强度、表面积、脱硫率方面均优于市售脱硫剂,说明强度添加剂对氧化铁脱硫剂的强度、比表面积和脱硫效率均有显著提升。这是因为Al2O3和SiO2具有一定比表面积、机械强度大、物理和化学性质较稳定等特点,可以与载体、黏结剂一起较好的黏合,增强脱硫剂的比表面积与强度,提升其脱硫性能。

表3 脱硫剂性能对比

3 结论

1)采用氧化钙与纤维素作为黏结剂,NH4HCO3与CTAB作为造孔剂,考察了五种载体与不同黏结剂、造孔剂的组合。研究表明,活性炭因为不能承受高温焙烧,不适宜作为氧化铁脱硫剂的载体;黏结剂羧甲基纤维素和造孔剂十六烷基三甲基溴化铵(CTAB)不适宜一起搭配使用,它们会发生复合反应,从而影响脱硫剂强度;以硅藻土为载体,氧化钙为黏接剂,NH4HCO3为造孔剂制备的样品具有一定的机械强度和较高的比表面积,脱硫性能较好,为74.31%。

2)进一步使用强度添加剂Al2O3和SiO2对脱硫剂的性能进行增强,评价其强度和脱硫率,得到以下结论:当添加Al2O3的量为11%(质量分数)时其脱硫剂强度适中,脱硫率最大,其强度为 46.2 N/cm,脱硫率为79.37%;当SiO2作为强度添加剂时也可以提高脱硫剂的强度与脱硫率,但SiO2作为添加剂的最佳量为13%。实验表明,强度添加剂Al2O3和SiO2对氧化铁脱硫剂的强度和脱硫率有较好的增强作用,添加量应控制在11%和13%为宜。

3)通过对照实验证明,自制脱硫剂在强度、比表面积、脱硫率等方面均优于某市售脱硫剂。