异种透明塑料焊接机理及焊缝特征研究

张 杰,李永岗,王桂刚

(青岛爱尔家佳新材料股份有限公司,山东 青岛 266000)

激光透射焊接(LTW)技术是一种新型的无接触绿色塑料焊接方式,具有焊接速度高、热影响区小、连接强度高、焊缝变形小等优点。相比于摩擦焊[1-2]、超声波焊[3-4]和振动焊[5]等,LTW技术具有易于实现自动化、适用复杂结构特征零部件成型、精度高、焊缝清洁无杂质等优点[6-7]。但是透明塑料对近红外短波长激光具有弱吸收的特征。国内外研究学者一方面探究新型无色染料吸收剂,同时开发具有体加热特征的近红外长波长激光,这两种技术均可以实现透明塑料焊接,但是无法解决异种塑料相容性差的问题。

异种透明塑料的焊接可以将具有特殊优异性能的材料进行结合,实现兼具特殊功能零部件的制备,在高端医疗装备和精密光学传感器领域具有广泛的应用[8]。但是受限于异种塑料分子量、分子链结构和凝聚态特征等物理性质差异,异种塑料焊接接头存在严重的界面相容性差、分子链相互扩散深度浅的问题,进而导致焊接接头强度偏低[9]。

金属类激光吸收剂具有导热率高、稳定性好的优势,作为激光吸收剂不仅能够实现将激光携带的电磁能转化为热能,而且能够在焊接接头处生成特殊的连接结构,从而解决异种塑料相容性差导致的焊接强度低问题。本文以低熔点镁锌合金(MZA)粉末为激光吸收剂,实现异种透明塑料聚芳砜(PASF)和聚碳酸酯(PC)的焊接;通过微观形貌表征,验证焊接机理;在射线追踪探究激光与MZA粉末相互作用过程的基础上开展粉末特征对焊接效果影响的研究。

1 材料与方法

1.1 实验材料

透明塑料PASF和PC是由瑜欣塑料有限公司提供,样件为长度 120 mm、宽度 30 mm、厚度 2 mm的薄片。为了避免样件表面的污垢及杂质对焊接效果的影响,酒精清洗后,超声处理 10 min;为了避免水分对焊接效果的影响,清洗之后的样件放在温度为 60 ℃ 的烘干箱中干燥 12 h,自然冷却至室温后进行实验。

球形镁锌合金(MZA)粉末(纯度99%)是由长沙天九有限公司提供,为避免团聚现象的发生,并保证粒径具有良好分散分布特征,使用型号为QM-3SP4的球磨机预处理 3 h,之后将处理过的金属粉末放在温度为 80 ℃ 的烘干箱中干燥 8 h,自然冷却至室温后通过自行设计的热压固粉装置进行热压固粉。

1.2 实验方法及表征

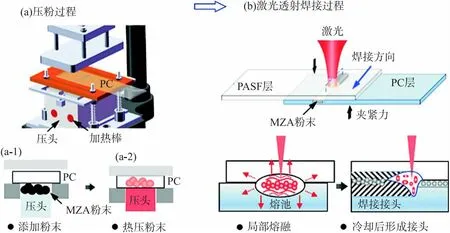

实验过程是由热压固粉和激光透射焊接两部分组成。压粉装置及过程如图1(a)所示。过程为:将MZA粉末,填充在压头与隔热板之间的间隙中,然后将PC板放置在压板与隔热板之间,对压板施加恒定的压力(35 N)。停留一段时间(8 min)之后,填充在隔热板与压头之间的金属粉末被嵌入PC板内部。取出PC板,热压固粉过程完成。激光透射焊接过程如图1(b)所示。过程为:激光透过PASF层,作用在MZA粉末层,产生的热量以热传导的形式向周围扩散,促进PASF和PC的熔融,熔融塑料冷却之后形成稳定接头。

图1 热压固粉过程(a)和激光透射焊接过程(b)示意图

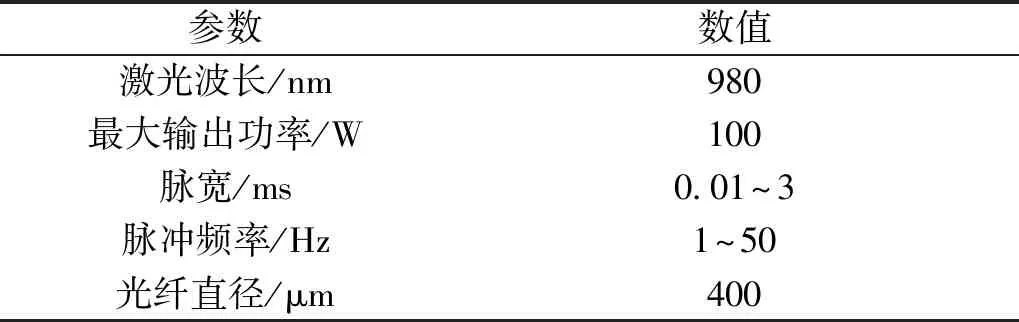

焊接设备为苏州长光华芯光电技术股份有限公司生产的型号为EB-DDLM 100A的半导体激光器,设备参数如表1。

表1 激光器的设备参数

使用计算机断层扫描(μ-CT)对焊接件接头形貌进行分析。焊接件的拉伸性能测试在型号为WDW-200E的微电子拉力机上完成的。对PASF/PC焊接件接头进行切割、抛光后,通过扫描电子显微镜(SEM)和光学显微镜(OM)对焊缝形貌进行观察。焊接件拉断之后,通过X射线光电子能谱(XPS)分析仪对焊接区域进行元素扫描。

1.3 射线追踪

激光-MZA粉末相互作用的研究通过光学仿真软件TracePro完成。仿真过程中金属粉末材料设置为金属镁,光源设置为半径为 10 mm 的圆,圆内射线数目为30,每条射线的能量通量为 1 W,激光能量为均匀分布,波长为 980 nm。

1.4 实验方案

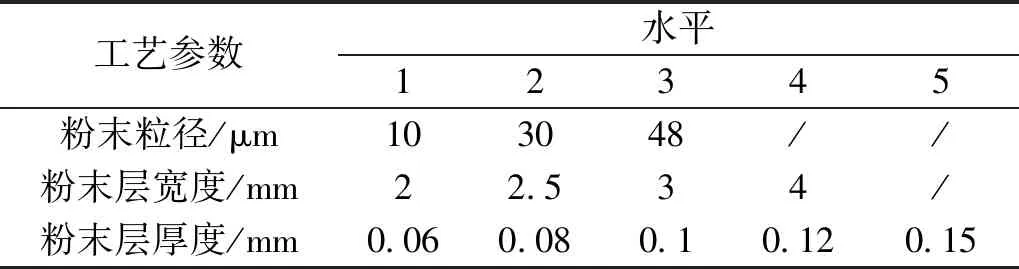

在预实验的基础上,焊接过程中的激光线能量密度为 4.67 J/mm,夹紧力为 0.6 MPa、金属粉末特征如表2所示。

表2 MZA粉末层分布特征

2 结果与讨论

2.1 焊接机理分析

2.1.1 激光-MZA粉末相互作用过程

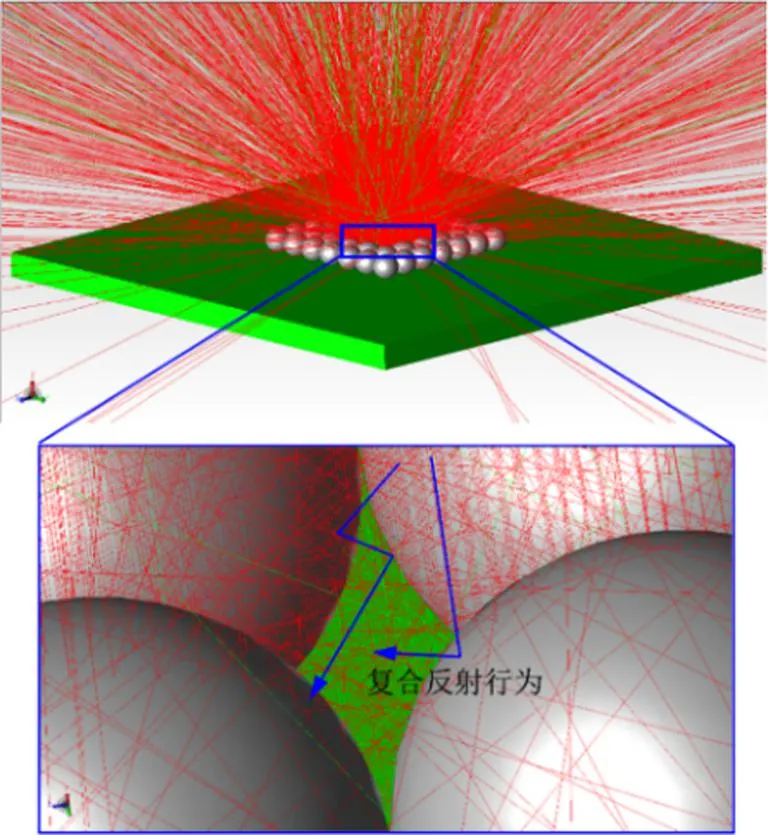

激光作用于金属粉末层时,粉末层对激光的吸收不仅受到激光作用波长、粉末温度、入射光偏振态、激光入射角和粉末表面状态的影响,还受到粉末层特征的影响[10]。粉末颗粒间的间隙,导致激光具有更强的复合反射和穿透能力,因此增强了激光与粉末层的相互作用[11]。Fischer等[12]人的研究表明,激光在金属块中的渗透深度小于在金属粉末中的渗透深度。射线追踪法可以追踪激光在材料内部的运动路径,实现对激光与材料相互作用过程研究[13- 14]。当激光垂直作用在金属粉末层上时,发生复杂的相互作用。在局部放大图(图2)中看到:在激光透过金属粉末层的过程中,一部分激光被反射,另一部分被吸收、散射,并沿着金属颗粒之间的间隙向前传播。在此过程中,金属粉末的表面结构和粉末层的孔隙率对激光吸收率有显著影响。

图2 激光透过金属粉末层过程中的复合反射行为

2.1.2 焊接接头特征

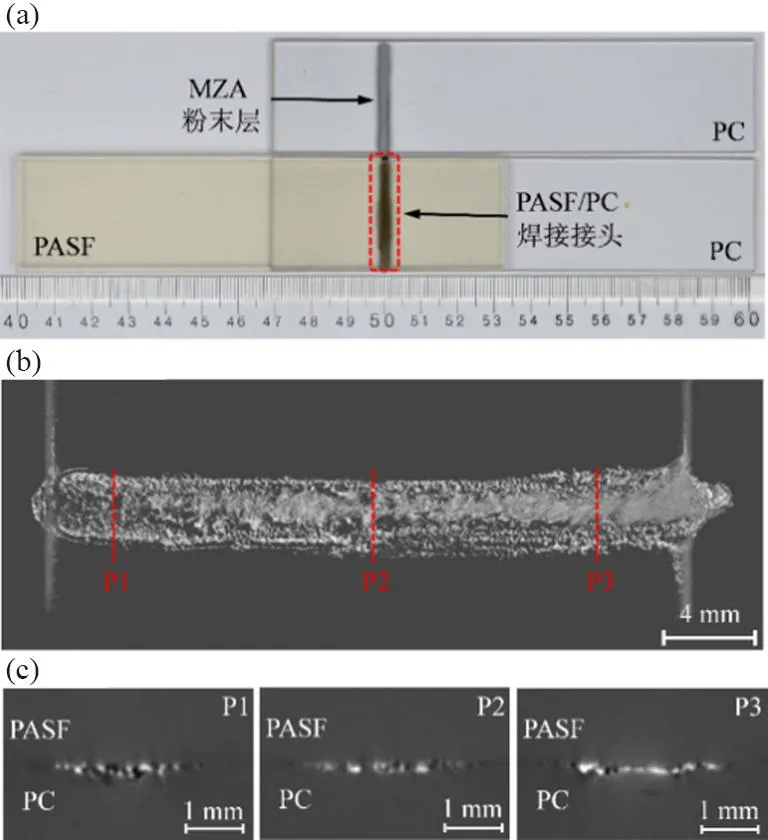

以粒径为 48 μm 的MZA粉末,在粉末层宽度为 3 mm、粉末层厚度为 0.08 mm 条件下进行热压固粉。PC压粉件以及压粉之后与PASF的焊接件如图3(a)所示。

图3 样件宏观形貌(a),μ-CT得到的焊缝整体形貌(b),焊缝指定位置断面形貌(c)

为了更加全面、直观的得到MZA粉末在焊接接头的内部的结构特征及分布情况,使用μ-CT对焊接接头进行扫描,结果如图3(b)所示(MZA粉末熔合在一起,形成一个熔合体)。值得注意的是,连续体的表面并不光滑,存在大量的间隙和不规则的起伏特征。因此可以判断,在接头上,PASF和PC基体与具有间隙和起伏特征的MZA熔合体结合、相互穿插,形成相互渗透的“钉扎”结构。嵌接在PASF和PC界面上的“钉扎”结构有助于提高焊接件的机械性能[15]。为了验证MZA粉末嵌接在PASF和PC界面上,在图3(b)的三个指定位置(P1、P2和P3)上进行切片分析,结果如图3(c)所示(亮白色的MZA粉末嵌接在PASF和PC界面上,形成稳定接头)。

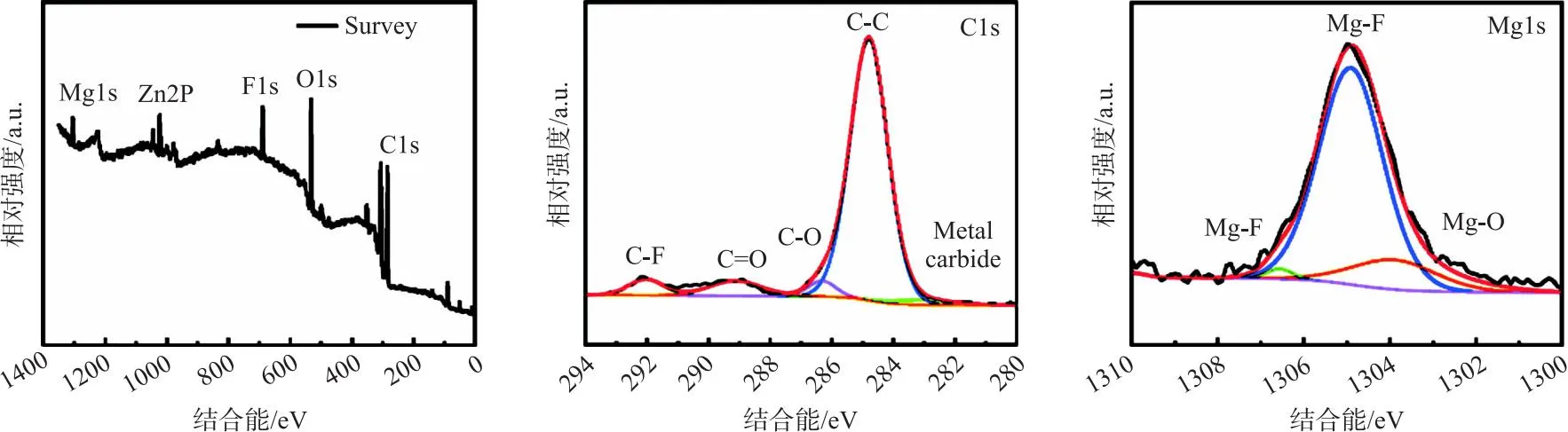

焊接件拉断后,对焊接区域上的化学元素成分分析。图4(a)为元素全谱图,图4(b)和(c)分别为C1s峰和Mg1s峰精细谱图。在结合能为 685.7 eV、1021.8 eV 和 1303.3 eV 的位置处分别出现了F、Zn和Mg三种元素。F元素的存在是由于PASF/PC焊接件在拉断的过程中部分PASF残留在PC表面形成的;Zn和Mg是MZA粉末的主要成分,因此在元素全谱图中可以看到Mg、Zn元素的存在。进一步对C1s和Mg1s峰精细谱图进行分析,在图4(b)中,结合能为 282.96 eV 的位置出现有金属碳化物;图4(c)中,存在Mg—F键(结合能为 1306.5 eV、1304.95 eV)和Mg—O键(结合能 1303.90 eV)。因此根据XPS分析结果得到:以MZA粉末为吸收剂的PASF/PC焊接过程中,MZA粉末与塑料基体发生化学反应形成新的化学键,在焊接接头处产生化学键合。

图4 焊接区域的化学元素全谱图(a)、C1s峰精细谱图(b)和Mg1s峰精细谱图(c)

2.2 粉末粒径的影响

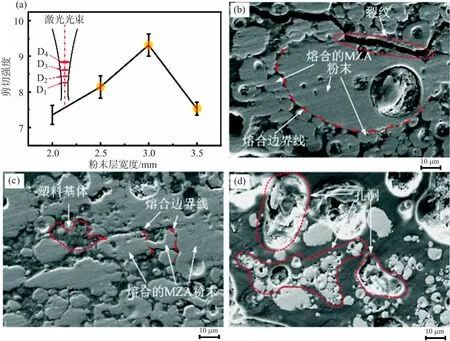

图5(a)为在粉末层宽度 3 mm、粉末层厚度为 0.08 mm 条件下,MZA粉末粒径对PASF/PC焊接件剪切强度的影响。从图5中看出,随着粉末粒径的增加,PASF/PC焊接件的剪切强度逐渐增大,当MZA粉末粒径为 48 μm 时,剪切强度达到 9.32 MPa。进一步通过SEM对焊接接头的微观形貌进行分析,如图5(b)所示。由图5(b)看出,在MZA粉末粒径为 10 μm 的条件下,大部分MZA粉末保持其原始形态,表明MZA粉末之间没有熔合,焊接接头上不存在机械铆接结构。当MZA粉末粒径为 30 μm 时,图5(c)中红色的点划线突出显示了在接头界面上存在MZA粉末熔合过程中产生的熔合线,而且熔合的MZA之间的间隙被塑料基体填充。这说明熔合的MZA在PASF/PC焊接件接头内形成“钉扎”点,有利于提高焊接件的剪切强度。当MZA粉末粒径为 48 μm 时,焊接接头上存在更大的MZA粉末熔合形成的“钉扎”点,因此焊接件具有更大的剪切强度。

图5 粉末粒径对焊接件剪切强度(a)和微观形貌(b、c、d)的影响

2.3 粉末层宽度的影响

图6(a)为MZA粉末粒径为 48 μm、粉末层厚度为 0.08 mm 条件下,MZA粉末层宽度对PASF/PC焊接件剪切强度的影响。从图6(a)中看出,随着粉末层宽度的增加,PASF/PC焊接件的剪切强度先上升后下降,当MZA粉末层宽度为 3 mm 时,PASF/PC焊接件具有最大剪切强度。通过SEM对粉末层宽度为 2.5 mm、3 mm 和 3.5 mm 条件下制备的PASF/PC焊接件接头微观形貌观察,在MZA粉末层宽度为 2.5 mm 的条件下(图6(b)),焊接接头处存在明显的裂纹,这是由于过高的焊接温度加剧焊接接头处PASF、PC和MZA粉末之间物理性能差异,形成较大焊接应力导致的,裂纹的存在对焊接件物理性能产生不利的影响。当MZA粉末层宽度为 3 mm 时,熔合的MZA嵌接在塑料基体中,而且熔合的MZA之间的间隙被塑料基体填充(如图6(c))。这说明熔合的MZA粉末可以作为PASF/PC焊接件接头的“钉扎”结构点,从而提高焊接件的剪切强度。进一步增加MZA粉末层宽度,从图6(d)中看到,塑料基体上有大量的气孔,红色虚线标注的区域中MZA粉末间存在细小的间隙,这可能是由于粉末层宽度的增加过程中伴随着激光光斑中心功率密度的下降,因此焊接接头处的温度水平下降,这导致PASF/PC接头处部分塑料基体的熔融不充分,塑料熔体未能完全将MZA粉末之间的间隙填充,形成孔隙。孔隙的存在增加了拉断过程中裂纹产生的机率,因此焊接件的剪切强度出现下降。

图6 粉末层宽度对焊接件剪切强度(a)和微观形貌(b、c、d)的影响

2.4 粉末层厚度的影响

图7(a)为在MZA粉末粒径为 48 μm、粉末层宽度为 3 mm 条件下,MZA粉末层厚度对PASF/PC焊接件剪切强度的影响。从图7(a)中看出,随着粉末层厚度的增加,PASF/PC焊接件的剪切强度先上升后下降,当MZA粉末层厚度为 0.08 mm 时,PASF/PC焊接件具有最大剪切强度。这是由于粉末层厚度影响激光透过MZA粉末层过程中复合反射次数,进而导致不同的吸收特征,在焊接接头形成不同的温度水平,从而造成焊接效果的差异。通过SEM对粉末层厚度为 0.06 mm、0.08 mm 和 0.1 mm 条件下制备的PASF/PC焊接件接头微观形貌观察。在MZA粉末层厚度为 0.06 mm 的条件下(图7(b)),焊接接头处MZA粉末层中存在尺寸较大的孔隙。孔隙的存在可能是由于MZA粉末层厚度较小,焊缝温度较低,PASF和PC熔融不充分,因此MZA粉末之间的间隙未能完全填充,形成间隙。当MZA粉末层厚度为 0.08 mm 时(图7(c)),MZA粉末层中有熔合的MZA,而且MZA粉末间的间隙完全被塑料基体填充。然而当粉末层厚度增加到 0.1 mm 时,在MZA粉末层的中心位置出现明显缺陷(裂纹),并且在MZA粉末层与塑料基体的边界处存在气孔(如图7(d)所示)。MZA粉末层厚度的增加导致熔融PASF和PC在粉末层中穿插流动的阻力增加,MZA粉末不能完全被包裹,在焊接接头形成裂纹;气孔的存在是由于粉末层厚度的增加导致MZA粉末对激光吸收率的增加,进而产生较高的温度水平,导致塑料热降解产生气体,并在MZA粉末层与塑料的结合处聚集而成。

3 结论

1) 激光与MZA粉末相互作用过程为复合反射行为,并沿着金属颗粒的间隙向前传播;2) MZA粉末在焊接接头熔合形成具有粗糙结构特征的连续体,与塑料基体共同作用组成“钉扎”结构,同时塑料基体与MZA粉末产生化学键合有利于改善界面作用;3) 在MZA粉末粒径为 48 μm、粉末层宽度为 3 mm、粉末层厚度为 0.08 mm 的条件下,PASF/PC焊接件具有最优的焊接效果。