关闭矿井采空区破碎岩体再断裂机制及空隙结构演化特性

孟凡非 ,浦 海 ,倪宏阳 ,卞正富

(1.中国矿业大学 力学与土木工程学院, 江苏 徐州 221116;2.中国矿业大学 深部岩土力学与地下工程国家重点实验室, 江苏 徐州 221116;3.中国矿业大学 教育部矿山生态修复工程中心, 江苏 徐州 221116;4.中国矿业大学 环境与测绘学院, 江苏 徐州 221116)

0 引 言

近年来,我国淘汰关闭了大量产能落后资源枯竭矿井。关闭矿井地下空间资源约60 万m3/矿,体量大,密闭性好,赋存丰富的矿井水资源,具有巨大的开发利用潜力[1]。关闭矿井采空区空间大,具有储水量大,温度稳定,焓值较高等优点,经过封闭改造后,尤其适合热资源的储存[2]。对于富水型矿井,可以充分利用井下丰富的水、热和空间资源,以采空区为储能空间,以矿井水为储能介质,实现关闭矿井反季节循环储能技术,可提供周边建筑物零碳/低碳供热制冷[3-5]。1989 年,加拿大Springhill 利用当地废弃矿井开采的地热能为建筑和工业生产供暖,开启了关闭矿井地热利用之路[6-7]。目前世界范围内已有16 个废弃矿井地热开采项目[8],如荷兰的Heerlen 矿和西班牙的Barredo 矿井的地热开采项目为周围建筑进行供暖,二氧化碳排放量同比减少了65%以上[9-10]。BAILEY 等[11]对包括英格兰、威尔士和苏格兰地区的61 个废弃矿井进行地热资源评估,仅仅利用4 ℃的温差就可以获取47.5 MW 的热量。ANDRÉN 等[12]提出了利用FEFLOW 软件准确预测储层不同采注场景下长期水温变化的方法。HALL等[13]归纳了地热生产装置的基础参数和热提取技术,对不同国家废弃矿井地热能提取项目的投资能效进行了分析。虽然我国废弃矿井地热资源发展相对缓慢[8],但已有大量讨论及初步探索。郭平业等[3]提出了以采空区为储能空间,实现关闭矿井反季节循环储能的技术。蔡美峰等[14]通过梳理伴生地热资源的矿产资源,为建立矿–热共采热能分级利用体系奠定了基础。张源等[15]提出了废弃矿井蓄洪储能和取热综合利用模式。张志强等[16]分析了废弃矿井地热资源在发电领域的市场前景。褚召祥[17]聚焦于采空区竖向裂隙分布特征,提出了利用体积法对长壁开采后的废弃矿井水热型热储潜能评估的方法。

采空区作为关闭矿井地热开采储热层,其内破碎岩体长期受上覆岩层压实及流体作用[18],易发生变形、二次断裂等现象,改变储热空间的连通和稳定,直接影响渗透特性,而储热层渗透特性是水体与高温岩体热交换效率的决定性因素之一[19]。因此,研究破碎岩体在储热层环境的变形演化特性是评估和提高关闭矿井地热开采项目热开采效率的关键基础性研究。近年来,采空区垮落带压实特征已成为研究热点[20],国内外学者在复杂应力条件下破碎煤岩体变形演化研究方面取得了一定的成果[21-24]。LI等[25]利用分形理论在研究非规则轮廓材料方面的优势,阐述了地热储水库采空区破碎岩体压缩渗流作用下空隙演化规律。在室内实验方面,HUANG 等[26]利用自制真三轴加载试验系统研究了煤矸石加载前后的粒径变化及破碎指数。WU 等[19]将CO2作为换热流体,建立了破碎岩体换热试验系统,证明了破碎岩体空隙率越大储能效果越好。LI 等[27]进行了不同岩性的破碎岩体压缩蠕变试验,建立了其蠕变本构模型。由于室内实验难以直观展示破碎岩体加载过程中内部复杂变形及运移特征,需利用数值模拟方法研究破碎岩体应力重分布及二次断裂的时空演化规律。WANG 等[28]利用二维离散元数值模拟对比了圆形骨料和非规则骨料的破碎岩体在单轴压缩和直剪作用下的蠕变行为,并通过关键骨料的概念探讨了破碎岩体力链分布特征。MENG 等[29]建立了破碎岩体三轴压缩三维离散元数值模型,提出了碎胀系数预测模型,初步解释了不规则岩块在三轴压缩过程中的咬合作用原理。ZHANG 等[30]通过离散元数值模拟与室内试验结合的方法,定量分析了采空区破碎岩体在侧限约束压缩过程中的应力、空隙度和破碎率演化特征。目前,对于破碎岩体再断裂特性与加载过程中岩块运移特征研究相对较少,而对该领域的深入研究可帮助理解地下储水库空间稳定、流体通道演化及库容长期预测的内部机理,从而更好的服务于工程实践。

基于可视化方面的优势[31],数值模拟可实现对破碎岩块侧限压缩下运移路径及断裂演化实时监测。与有限元及通用离散单元相比,颗粒离散元可模拟多种复杂形态模型,考虑基础单元之间的相互作用,并利用颗粒间黏结断裂的形式模拟裂隙产生[32-33]。另外,颗粒离散元可跟踪颗粒路径,监测破碎岩块的运移规律[34-35]。

笔者利用PFC3d颗粒离散元数值模拟方法,建立采空区破碎岩体浸水及侧向约束条件下压缩加载三维离散元数值模型。研究不同级配破碎岩体试样的应力–应变特性及空隙率演化规律,分析破碎岩体裂隙发育位置与力链分布间的关系,探讨颗粒级配对断裂能的影响,并讨论细观尺度破碎岩体内岩块的断裂形态及运移规律。研究结果可为关闭矿井采空区储热层换热效率评估提供理论依据。

1 储热空间岩体颗粒离散元数值方法

浦海等[2,8]详细总结了关闭矿井地热开采现状,初步计算了地热能储存量及减碳潜力,并提出了利用关闭矿井采空区破碎岩体进行地热能开采的系统,如图1 所示。图1 为关闭矿井储水采热法地热开采系统空间分布示意[2],其工作原理为:将采空区顶板裂隙渗透水或人工补给水注入采空区储水空间,水体与高温岩体热交换并逐步升温,再将低品位热能的热水提取至地表通过水源热泵提质,并展开利用[18]。

图1 储水采热法地热开采系统空间分布示意[2]Fig.1 Spatial distribution diagram of geothermal exploitation system with water storage and heat production system[2]

1.1 储热空间破碎岩体数值模型参数

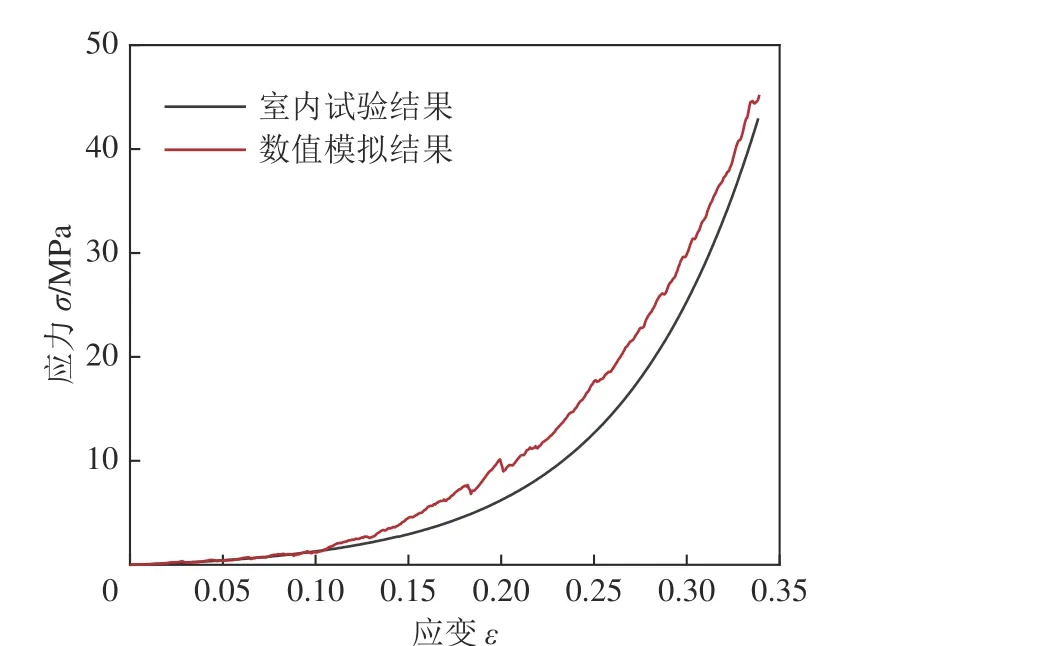

对于颗粒离散元细观参数的确定,多数学者利用调参的方式,不断调整模型细观参数,直至其结果与相应室内试验的宏观结果一致[36-37]。本次调参所用破碎岩体数值模型的应力应变曲线与室内试验对比如图2 所示。

图2 破碎岩体室内实验与数值模拟应力应变曲线对比Fig.2 Stress-strain curve of broken rock mass numerical simulation and indoor experiment

最终调参结果得到破碎岩体颗粒离散元细观参数如下:

1.2 储热空间破碎岩体模型建立

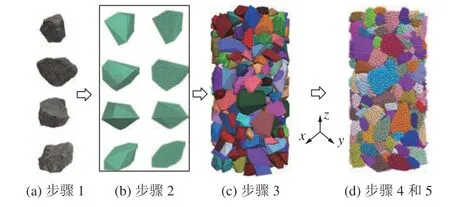

浸水及侧限约束条件下破碎岩体压缩加载颗粒离散元数值模型建立示意图如图3 所示。

图3 破碎岩体颗粒离散元数值模型建立过程Fig.3 Broken rock mass specimen generation by particle discrete elements

该破碎岩体数值模型建立步骤如下:①对采空区真实取样的岩块进行CT 扫描,本次模拟取四种现场岩块,如图3a 所示;②建立对应的结构封闭岩块模板,如图3b 所示;③将4 类岩块按一定级配情况进行分组,生成高为100 mm、直径为50 mm 的圆柱体并计算平衡,如图3c 所示;④在图3c 中每一个破碎岩块的封闭结构内生成球体颗粒,并计算平衡;⑤将同一岩块内的颗粒通过平行粘结接触键结合在一起,并删除封闭的结构面,如图3d所示。

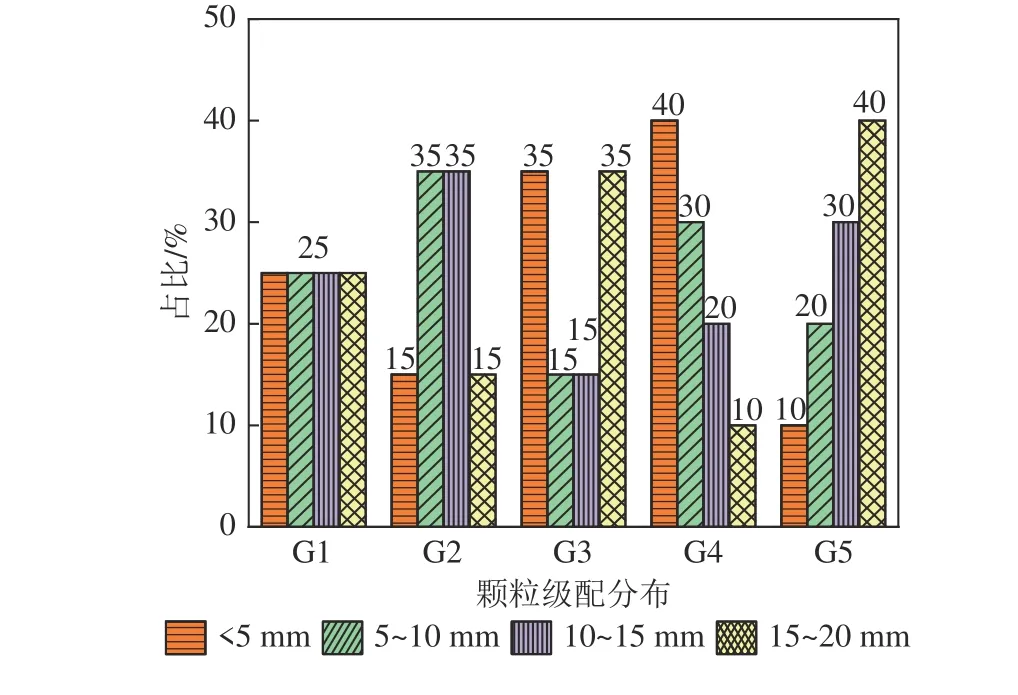

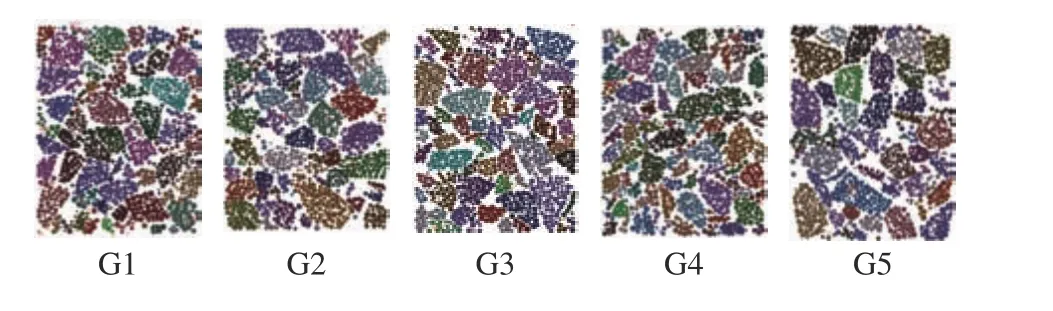

采空区破碎岩体由直接顶断裂产生的块体组成,粒径分布具有随机性,现场难以全面准确监测破碎岩块颗粒级配情况。我们将岩块大小分为4 组:小于5 mm;5 ~10 mm;10 ~15 mm;15 ~20 mm,并考虑了5 种不同的级配分布情况,如图4 所示:4 组岩块所占比例相等(G1);岩块粒径分布集中在中间两组(G2);岩块粒径分布集中在第一组和最后一组(G3);岩块所占比例随粒径的增加降低(G4);岩块所占比例随粒径增加而增加(G5)。

图4 破碎岩体试样颗粒级配分布Fig.4 Particle size gradings of broken rock mass specimens

1.3 储热空间破碎岩体数值模型加载方式

将关闭矿井采空区储热空间破碎岩体受上覆岩层压缩及周围煤柱和岩块的限制作用简化为圆柱形试样的侧限压缩加载。破碎岩体的压缩作用由上下加载板相对位移的方式施加,位移分别为:0.1、-0.1 mm/min。侧限约束由侧向圆柱形板提供。

关闭矿井采空区储热空间内破碎岩体长期浸泡在矿井水中,运移规律受流体浮力和阻力影响,因此在数值模拟过程中,对岩体施加相应的流体作用,即浮力Fb和阻力Fd。

浮力Fb计算公式为

式中:ρf为流体密度;Vp为颗粒体积;g为重力加速度。

阻力Fd计算公式为

式中,ηf为流体动力黏滞系数。

2 级配特征对破碎岩体变形特性影响

2.1 不同级配破碎岩体应力–应变特征

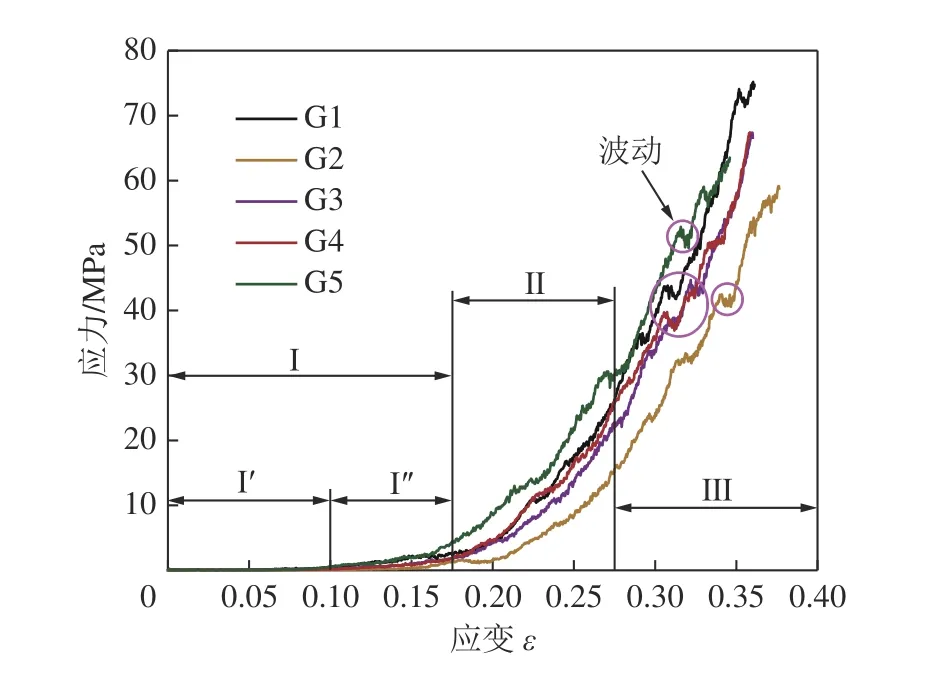

图5 为侧向约束压缩及流体共同作用的不同级配破碎岩体的应力-应变曲线。

图5 不同级配破碎岩体应力-应变曲线Fig.5 Stress-strain curve of broken rock mass with different particle size grade

根据图5,本次离散元数值模拟破碎岩体应力应变曲线呈指数增长,与前期学者们提出的经验公式[38]、室内试验[39]以及数值模拟[40]结果一致,符合一般规律。

由图5 可知,关闭矿井热储条件下破碎岩体应力应变曲线可被分为3 个阶段:初始阶段(Ⅰ)、缓慢增长阶段(Ⅱ)以及快速增长阶段(Ⅲ)。

初始阶段(Ⅰ)破碎岩体空隙率较大,岩块有足够空间位移和旋转,因此破碎岩体骨架应力增加缓慢。该阶段可分为阶段Ⅰ'和阶段Ⅰ''。Ⅰ'阶段中,应力不随应变增加,破碎岩块可充分位移或旋转。Ⅰ''阶段应力开始极缓慢增长,说明此时压缩荷载开始对破碎岩体骨架产生作用。缓慢增长阶段(Ⅱ)空隙率降低,岩块间咬合钳制现象增加,导致破碎岩体可承受应力逐渐增大[41]。

快速增长阶段(Ⅲ)空隙率继续减小,岩块间咬合力增大,破碎岩体应变快速增长。不同级配的破碎岩体试样应力–应变曲线都有明显的数据波动,在图5 中圈出。该波动在未考虑破碎岩体二次断裂数值模拟研究中并未出现[20,29]。由于第三阶段破碎岩体应力快速增大,导致其内岩块更易发生断裂,而断裂生成的新岩块会再次发生位移和旋转,并快速重新咬合,导致该阶段的应力应变曲线发生波动。

2.2 不同级配破碎岩体空隙率演化规律

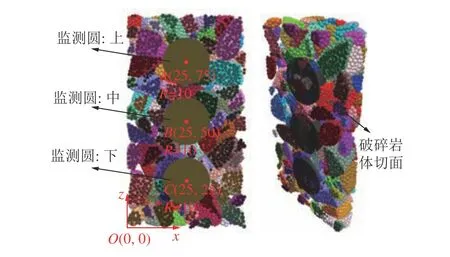

破碎岩体浸水及侧限压缩下空隙率是研究关闭矿井采空区空隙结构演化特征的基础参数。分别在破碎岩体上、中、下3 部分设置空隙率监测圆,监测圆半径为10 mm,圆心坐标分别为(25 mm,25 mm),(25 mm,50 mm),(25 mm,75 mm),如图6 所示。监测圆监测其体积内部空隙率变化数据。当应变小于0.30 时,监测圆始终落在破碎岩体内部。

图6 空隙率监测位置示意Fig.6 Schematic diagram of voidage monitoring position

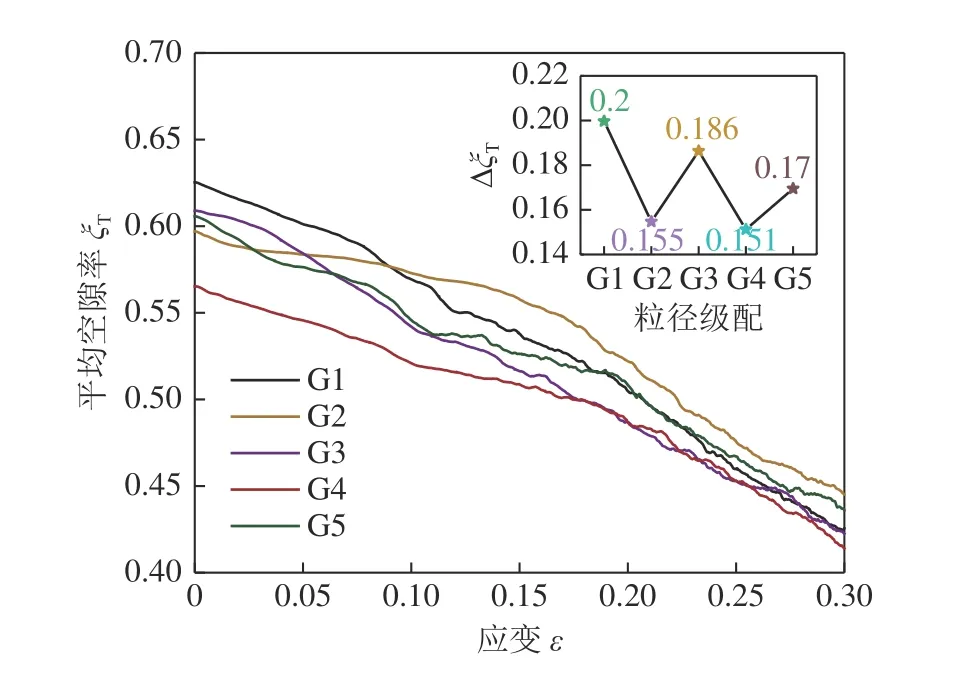

利用监测圆对不同级配破碎岩体浸水及侧限压缩的上、中、下空隙率监测数据,计算每个模型平均空隙率ξT,其结果如图7 所示。图中ΔξT为破碎岩体模型加载前后的空隙率变化值。

图7 不同级配破碎岩体空隙率变化曲线Fig.7 Changing law of porosity of broken rock mass with different particle size grading

根据图7,空隙率变化量ΔξT与破碎岩体模型的初始空隙率成正比。初始空隙率越大,破碎岩体易压缩体积相对较大,因此相同加载条件下,更易发生减小空隙率的压缩变形。

除初始空隙率的影响外,破碎岩体二次断裂引起的结构重分布会导致空隙率降低。根据前期的研究发现破碎岩块粒径越大越易发生断裂[23]。当破碎岩体级配为G4 时,大粒径颗粒(>15 mm)占比只有10%,而小粒径颗粒(<5 mm)占比达到40%,差别明显。因此,G4 试样破碎岩块发生断裂机会少,且G4试样初始空隙最小,导致G4 试样空隙率变化量ΔξT为五者最小。

与G4 试样相反,当破碎岩体试样级配为G5 时,大粒径颗粒占比40%。因此,G5 试样发生二次断裂机会多,会增加空隙率下降速度,但初始空隙率小于G1 和G3,因此易压缩空间不大,会降低空隙率下降速度,2 种因素影响叠加,导致G5 试样空隙率变化量ΔξT不是最大也不是最小。

当破碎岩体粒径分布均匀,即级配为G1 时,空隙率曲线下降最快。根据学者对不同岩性顶板形成采空区破碎岩体级配的研究[24],其级配更趋近于G1,G2 和G4,而当采空区破碎岩体粒径分布区域趋近均匀时,其储水空隙减小量较大,需要特别注意。

3 储热空间破碎岩体断裂能演化及断裂分布

3.1 储热空间破碎岩体断裂能演化特性

岩体在荷载作用下的能量跟踪在分析破坏机理中具有重要作用。在破碎岩体侧限约束及流体共同作用下,加载板所做的功为试件的应变能Estrain。在基于颗粒离散元法的数值计算中,试件的应变能耗散为4 种形式[42]:①颗粒运动引起的动能,Epkin;②颗粒相对滑移引起的摩擦能,Ecfri;③储存在相邻颗粒间的接触键中的应变能,Ecstr;④相邻颗粒相互远离引起的接触键的断裂能,Ebbre。因此,破碎岩体离散元数值模型的断裂能可计算为

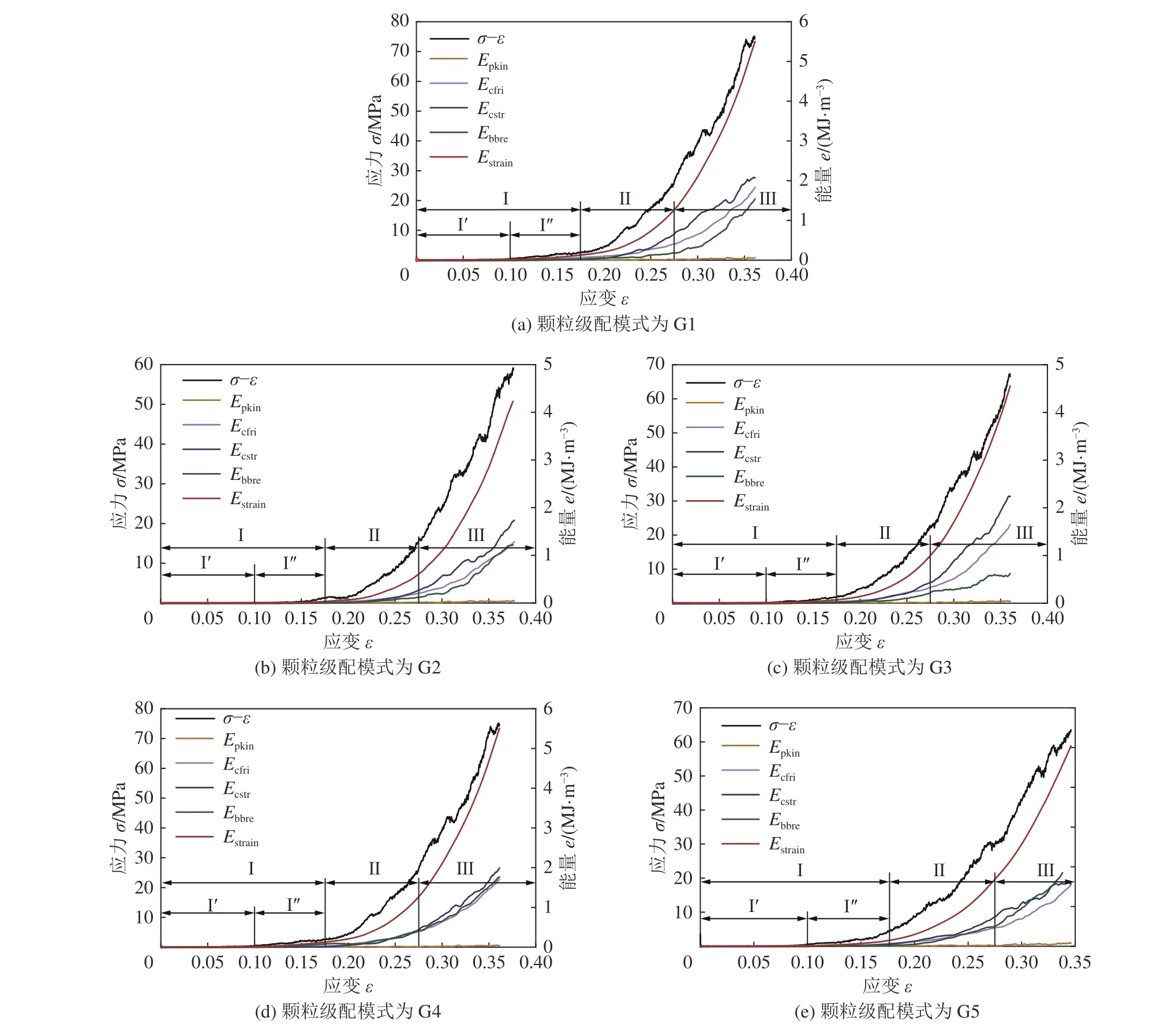

图8 为破碎岩体在压缩荷载和流体共同作用下,不同能量随应变变化曲线。

图8 不同颗粒级配破碎岩体能量–应变曲线Fig.8 Energy and strain changing curve of broken rock mass with different size gradings

根据图8,在这些能量中,颗粒动能总是最小的。这是因为破碎岩体在流体和侧限约束作用下压缩加载过程中,岩块的运动速度较慢,导致动能消耗较低。在阶段Ⅲ,破碎岩体内岩块之间的咬合钳制作用增强,断裂现象增多,导致其粒径减小,出现能够在空隙内自由运移的岩石颗粒,因此破碎岩体进入阶段Ⅲ的动能略有增加。

颗粒摩擦能曲线整体呈平缓上升趋势。断裂能和接触键应变能曲线在阶段Ⅲ存在一定程度的波动。当级配为G1、G2 和G3 时,断裂能小,接触键应变能大。但当岩块粒径大小集中在5~15 mm,即级配为G2 时,断裂能和接触键应变能有趋于相同的趋势,说明此时模型用于断裂消耗的能量增多。相反的,当粒径大小悬殊大,即颗粒级配为G3 时,断裂能和接触键应变能的差值随着应变的增加而增大,说明G3 模型接触键吸收的能量增多,用于断裂的能量减少。

当破碎岩体内岩块占比随粒径递减,即级配为G4 时,摩擦能、断裂能和接触键应变能三者始终相差不大。当岩块占比随粒径递增,即级配为G5 时,断裂能首次超过接触键应变能。这是由于G5 粒径相对较大,而之前研究普遍显示破碎岩体压实过程中大粒径岩块比小粒径岩块更容易断裂,破碎指数更大[23],导致G5 试样的断裂能在断裂现象更多的阶段Ⅲ消耗增大。

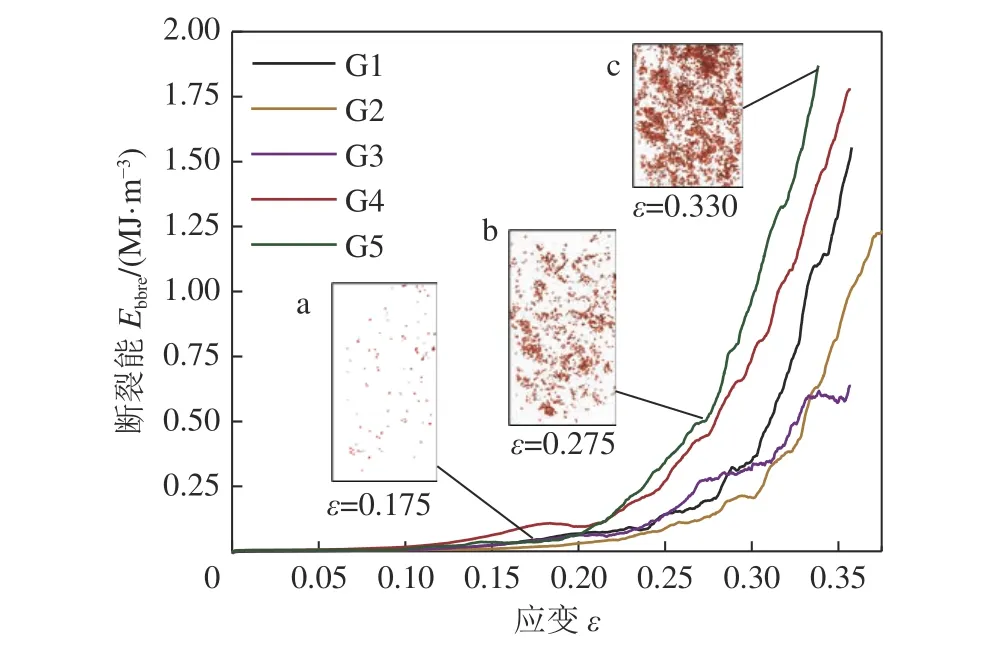

为进一步研究级配对破碎岩体断裂演化规律的影响,将不同级配破碎岩体的断裂能随应变曲线对比分析,如图9 所示。

图9 不同级配破碎岩体断裂能曲线Fig.9 Bond energy density changing curve of different size grading scheme

图9 中a,b 和c 分别为颗粒级配为G5 在不同应变时的裂隙分布图。由于岩块结构的特点,裂隙成团簇形状出现。

根据图9,当破碎岩体粒径占比随粒径递增,即级配为G5 时,断裂能随应变增长最快,这符合通常规律,认为大粒径颗粒比例越大,破碎岩体骨架结构越容易发生二次断裂[43-44]。而级配为G4 时,断裂能大于级配为G1,G2 以及G3 的情况,虽然此时大粒径岩块占比最小,但是根据图7,G4 破碎岩体空隙率最低,导致岩块间位移和转动空间小,咬合作用增大,更容易发生断裂。所以空隙率小和冲蚀作用2 种因素的叠加作用下,导致G4 试样断裂能只比G5 试样小。G3 试样在加载后期断裂能增长速度放缓,因为其粒径大小悬殊大,大粒径岩块支撑岩体骨架,小粒径颗粒易于充填空隙,所以在试样加载后期,骨架更趋于稳定,断裂能增长缓慢。因此,若关闭矿井采空区破碎岩体粒径悬殊较大,发生二次断裂次数较少,更利于储热空间稳定,但根据图7,当粒径悬殊较大时,空隙率受上覆岩层作用快速变小,减低渗透率,最终影响换热效率。如何在储热空间稳定与换热效率的提高中取平衡还需未来进一步研究。

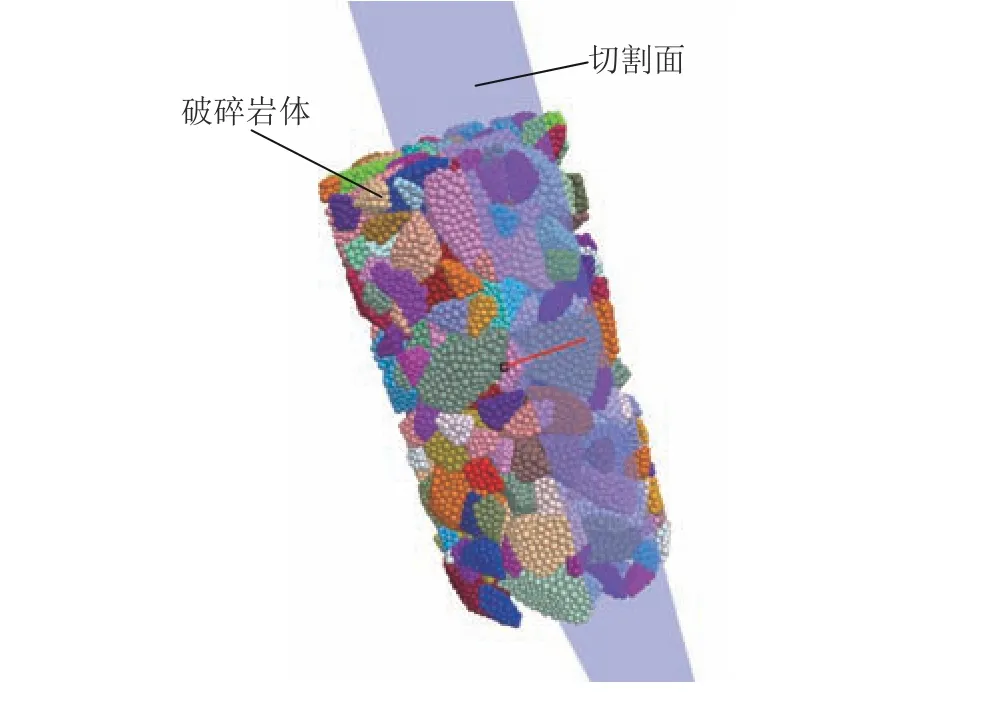

3.2 储热空间破碎岩体断裂分布规律

为更深入地探讨破碎岩体的断裂力学响应机制,需要研究破碎岩块受力与裂隙演化规律之间的关系。为观察破碎岩体内部断裂与情况,沿z轴方向对破碎岩体进行切割,提取该纵剖面上的力链和裂隙,切割平面与模型的相对位置如图10 所示。

图10 破碎岩体数值模型切割面位置Fig.10 Relative position of cutting plane and numerical sample

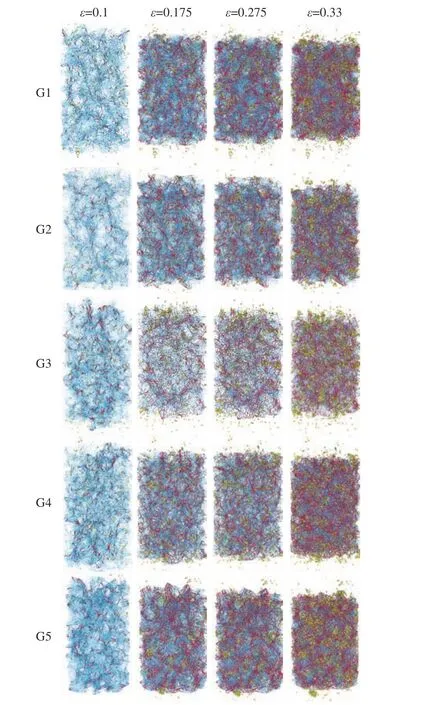

图11 为不同级配破碎岩体数值模型切割面的力链和裂隙。线段的粗细表示力的大小,红色线段表示主力链(大于15 N),蓝色线段表示次力链(小于15 N),黄色圆盘表示接触键断裂位置,即裂隙产生位置。

图11 力链和裂隙分布Fig.11 Force chain and fracture field

根据图11,随着破碎岩体侧限约束及浸水条件下的压缩加载,试样的主力链密度,裂隙密度逐渐增大。破碎岩体在ε=0.33 的力链分布密度与图9 中不同颗粒级配破碎岩体断裂能大小成正比。与完整岩样不同,破碎岩体由空隙与岩块两部分构成,且岩块排列结构复杂多变,因此当破碎岩体在受轴向压力作用时,主力链呈无规则网格化分布。由于这种结构特点,破碎岩体的裂隙演化呈簇状分布,且裂隙簇大多分布在主力链周围。

为进一步研究力链和岩体变形的关系,以G1 为例,将岩块和力链的切片在图12 中展示。为使力链在图中表示更清晰,使用比图11 更粗的线段表达。

图12 G1 试样切面的力链和颗粒分布Fig.12 Cutting plane of force chain and particles for G1 specimen

根据图12,随着加载的不断进行,破碎岩体空隙率减小,岩块间接触面积及接触力增大,主力链数量增多。主力链主要分布在岩块与岩块间接触处。当破碎岩体应变大于0.275 时,由于应力快速增加,此时主力链在岩块内部有分布,导致其承受应力增大,易发生断裂行为,这也解释了图9 中当应变超过0.275 时,断裂能快速增加的原因。因此在关闭矿井地热开采长期运维工程中,若能监测上覆空间实时沉降,则有机会提前评估破碎岩体二次断裂发生程度。

4 破碎岩体岩块断裂形态及运移规律

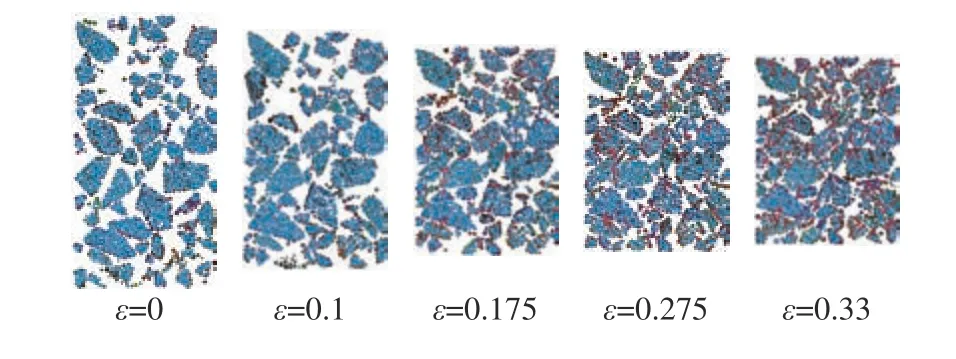

4.1 破碎岩体空隙结构与岩块断裂形态关系

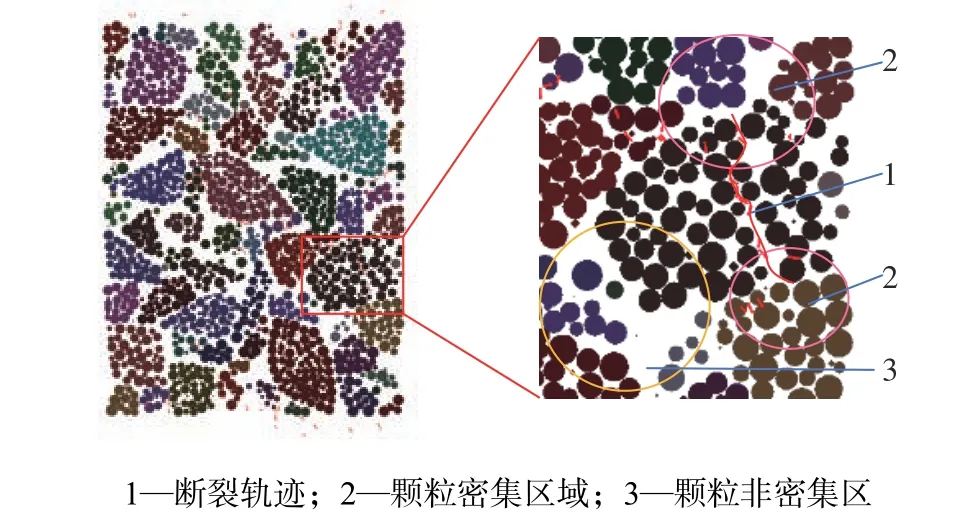

岩块断裂后,若生成的新岩块经过结构重分布后可承担外力,则组成破碎岩体的骨架结构。图13为应变0.33 时G5 破碎岩体内岩块裂隙分布切片,该切片位置与破碎岩体试样相对位置与图10 相同。

图13 某岩块断裂切面示意Fig.13 Description of processing

根据图13a,所研究岩块劈裂后,形成2 个新岩块组成岩体骨架。利用红色线条将该岩块的劈裂面轨迹标注,如图13b 所示,发现与劈裂轨迹延长线相交区域为颗粒密集区(图13b 中的区域2),而颗粒非密集区(图13b 中的区域3)不与劈裂轨迹延长线相交。为进一步验证该观点的普遍性,将不同颗粒级配情况下,ε为0.3 时的切面的裂隙分布如图14 所示。

图14 裂隙与岩块分布切面(ε=0.3)Fig.14 Cutting plane of fracture field and fragments distribution (ε=0.3)

根据图14,不同级配的破碎岩体内岩块断裂多在岩块与岩块接触处,且裂隙大多不会出现在与空隙接触区域。这是由于岩块与岩块接触时产生咬合作用,受压应力与剪应力共同作用[41],与空隙接触区域不受外力影响,造成岩块受力不均,易在咬合处出现裂隙损伤[29]。

4.2 颗粒剥离及空隙内运移轨迹

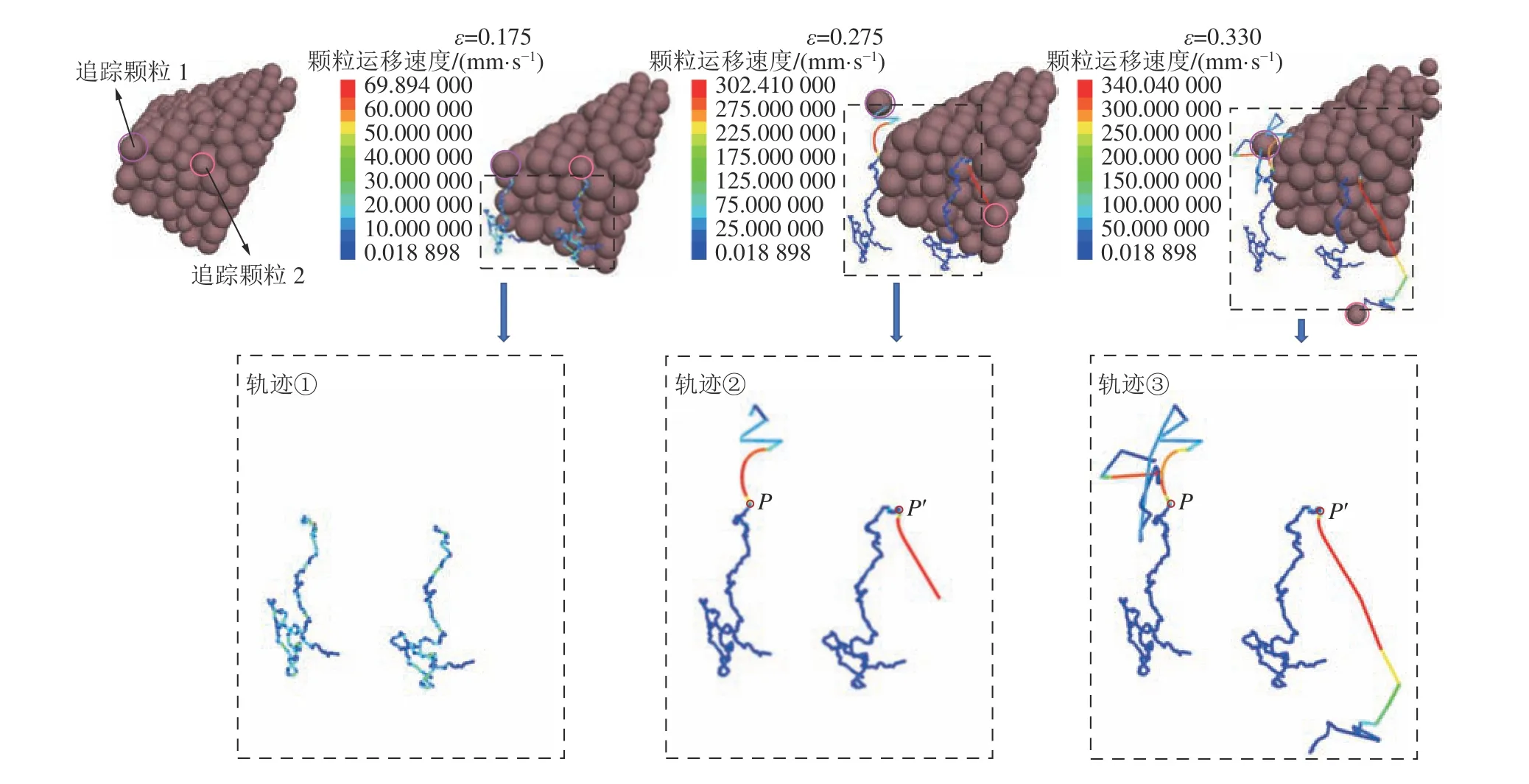

破碎岩体内岩块断裂后,若生成的新岩块体积太小,无法承担外力,而是在空隙通道中运移,则发生岩石颗粒的剥离现象[45]。以G5 试样内某岩块为例,对颗粒在该破碎岩块剥离及空隙内运移全过程进行追踪,如图15 所示,图中运动轨迹颜色代表颗粒运移速度大小。

图15 某岩块内颗粒追踪轨迹Fig.15 Track line of particles in fragment

根据图15 轨迹①,当ε为0.175 时,颗粒1 和2随岩块共同运动,运动轨迹复杂且速度较小。由于两颗粒运动轨迹相似并不完全相同,说明该岩块除位移外,自身也会产生压缩或剪切变形[29]。根据图15轨迹②,颗粒1 和颗粒2 分别在P和P′点脱离岩块,在破碎岩体空隙内运移,在颗粒剥离瞬间,速度相对岩块突然增大。当破碎岩体内颗粒在0.175<ε<0.275区间内陆续剥离后,运动速度明显增加,导致该阶段颗粒动能相应增长,这与图8 中动能曲线在Ⅱ、Ⅲ阶段有缓慢增长的规律相符。

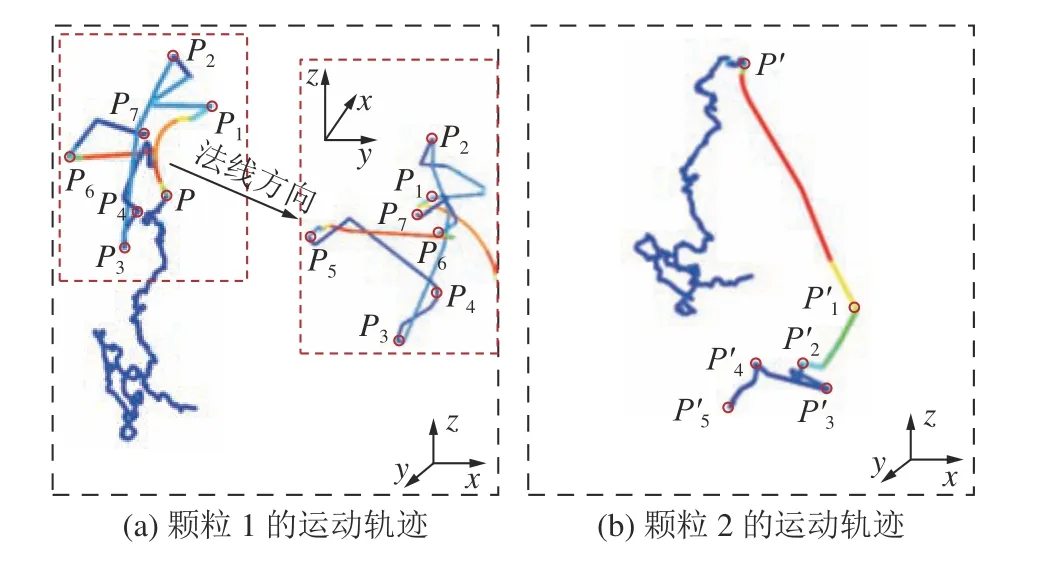

当ε为0.33 时,两颗粒在空隙内运移路径变复杂,其细节如图16 所示。

图16 当ε=0.33 时的颗粒轨迹细节Fig.16 Detailed diagram of particle tracks when ε=0.33

根据图16a,颗粒1 从P点开始剥离岩块进入空隙受流体影响沿P1,P2,P3,P4,P5,P6,P7轨迹运移。颗粒在点P1,P2,P3,P5,P6时,运移方向和速度突然改变,判断这种情况为与岩块发生碰撞。其中点P1,P3,P6的碰撞使颗粒速度变小,这符合我们对碰撞后能量耗散的普遍认知[46]。

但点P2,P5,的碰撞反而使颗粒速度增加。根据颗粒碰撞能量耗散公式[47]:

式中,Vin和Vout分别为碰撞(“入射”)和反弹(“出射”)的速度,下标base 和particle 分别代表被碰撞岩体靶材和碰撞颗粒。

假设被碰撞岩块前后速度近似不变,即Vin,base≈Vout,base,且COR 总为正,可推出当Vin,particle 点P4处比较特殊,颗粒呈现螺旋轨迹且速度大小未发生较大改变。颗粒在点P3处碰撞后方向沿z轴向上,但速度降低,动能变小,此时流体作用主导了颗粒的运移轨迹,导致P3P4段的螺旋轨迹[48]。 由图16b 可知,颗粒2 在点P′处剥离后,在P′1,P′2,P′3,P′4,处与周围岩块发生碰撞,碰撞位置依次降低且运动速度逐次减小。图16a 的点P7和图16b 的点P′5处颗粒速度小,且在达到这两点前颗粒频繁碰撞周围岩块,可合理认为此时发生流体通道堵塞。后续可根据这两个颗粒周围岩块的运动速度及空隙位置进一步验证。结合前文的分析,岩块的断裂及颗粒剥离运移现象在阶段Ⅲ时发生更多,因此对于关闭矿井地热开采工程运维过程中要注意该阶段采空区的空间稳定及流体通道的堵塞,及时采取措施。 1)给出了不同级配破碎岩体模型浸水及侧限条件下的应力–应变曲线,可分为3 个阶段:初始阶段(0<ε≤0.175),缓慢增长阶段(0.175<ε≤0.275)以及快速增长阶段(ε>0.275)。第一阶段岩块断裂几乎为0;第二阶段岩块间咬合作用增加,开始出现断裂;第三阶段破碎岩块断裂现象快速增加,应力–应变曲线出现明显波动。热储环境下破碎岩体压缩过程空隙率的变化量与初始空隙率成正比。当采空区破碎岩体粒径分布均匀时,空隙率下降最快。 2)热储环境下破碎岩体的能量以4 种形式储存:颗粒动能,颗粒间摩擦能,颗粒间黏结应变能,以及黏结断裂能。其中颗粒动能最小,颗粒间摩擦能增长曲线平缓,黏结断裂能和黏结应变能受破碎岩块断裂现象影响大。当破碎岩体内岩块粒径大小悬殊时,用于粘结断裂的能量最小,且明显小于其粘结应变能。当大粒径(粒径>8 mm)岩块多时,黏结断裂能最大。破碎岩体的裂隙演化呈簇状分布,且分布在主力链周围,而主力链主要分布在岩块接间触位置。 3)当破碎岩体试样应变足够大时,岩块出现劈裂,形成新岩块可继续作为岩体骨架承受轴向压力。不同级配破碎岩体内岩块的断裂多在接触密集处断裂,且裂隙延长线大多不会指向空隙面积相对大的区域。当颗粒未剥离岩块时,运动路径复杂速度较小。颗粒剥离岩块瞬间,速度突然增大,与岩体碰撞导致速度改变。当颗粒速度减小到与周围岩块相近时,颗粒造成破碎岩体空隙的堵塞,影响采空区渗透特性及换热效率。5 结 论