基于PLC 控制的电加热器在空分纯化系统中的应用

杨学硕

(唐山唐钢气体有限公司, 河北 唐山 063000)

0 引言

空分纯化系统的加热器一般有蒸汽加热器或电加热器。某公司制氧设备为1 台2 200 m3/h 空分装置,其空分纯化系统加热部分配置了2 台电加热器,采用全负荷、全调功本地控制,加热时调节过程耗时长,且控制回路相对老旧,控制逻辑存在一些问题,有必要对电加热器控制部分进行优化改造。

1 空分纯化系统电加热器问题分析

1.1 空分纯化系统工艺介绍

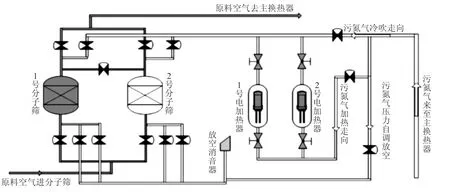

某公司制氧设备为1 台2 200 m3/h 的空分装置,其空分纯化系统配置了2 台816 kW 电加热器,一备一用,且2 台电加热器定期切换使用,空分纯化系统电加热器再生工艺流程图如图1 所示。

图1 空分纯化系统电加热器再生工艺流程

系统配置2 台吸附器,工作时,原料空气经过预冷处理先送至1 台吸附器,经加压,其中的水、CO2等被吸附器吸附,饱和后切换阀切换另一台吸附器工作。饱和吸附器经卸压,引入约180 ℃的污氮加热吸附器床层,吸附其中的水、CO2等成分,经升温,被解析出来,在热气体的推动下,排出吸附床。加热解析过程完成后,对吸附床层吹冷,使其温度恢复为正常值,再一次开始吸附,这一过程即为吸附器的再生[1]。

1.2 电加热器传统控制方式存在的问题

空分纯化系统的2 台电加热器,每台配置220 V 8 kW 的不锈钢直行加热管102 根。加热管共分三组:288 kW、288 kW 和240 kW。电加热器控制方式为全负荷全调功控制[2],由于采用全调功,调功柜调节过程需要一定的时间。因此,电加热器每次加热至所需温度都需要较长时间,耗费电能,并且严重影响生产效率。此外,电加热器工作采用本地控制,加热过程由人工操控,效率较低。

2 电加热器PLC 控制方案介绍

2.1 方案概述

改全调功加热为2 组固定加热(288 kW、288 kW)、1 组(240 kW)调功加热,设计电加热器的PLC 控制系统,启动、停止及状态提示采用PLC+触摸屏实现,可由空分DCS 控制系统远程控制,也可本地控制。具体见图2。

图2 接触器控制、调功柜控制的加热管主电路

2.2 硬件电路设计

PLC 控制系统根据电加热器出口温度设定值对加热系统进行控制,并对系统的运行状态进行监控,系统主要由PLC 控制器、触摸屏、温度传感器、调功柜和低压电器元件等组成。电路设计中,主要完成电源部分、输入、输出部分和控制逻辑的设计。电源部分主要包括动力电源、控制电源、PLC 电源和传感器电源等。输入、输出部分主要包括启动、停止等控制命令的输入/输出、反馈信号输入和控制信号输出等。逻辑控制包括工作流程和其他故障报警等功能。

以自动控制为例,当空分纯化系统进入加热阶段时,空分装置DCS 系统远程启动电加热器PLC 控制系统,按设计逻辑启动3 组电加热器开始加热,同时,实时监测温度传感器反馈的温度信号,调功柜可根据偏差调节加热功率,最终使实际温度达到设定值。

2.3 软件设计

软件设计包括系统初始化程序、远程或本地控制程序以及故障报警等程序的设计。以远程自动控制为例,当空分纯化系统进入加热阶段,系统自动启动初始化控制器各项数据,包括温度值、PID 参数值等,避免运行出错。将DCS 系统的设定温度值发送至PLC系统进行处理,PLC 系统根据设定温度值对加热系统做出相应控制,并且实时监控系统运行状态,对异常或故障状态进行报警及处理。

3 工业应用和经济性分析

3.1 工业应用

对全调功电加热器系统进行改造设计,改为2 组(288 kW、288 kW)固定加热和1 组(240 kW)调功加热。再生工作需要加热器出口温度为180 ℃,2 组固定加热电热器可加热至140 ℃左右,3 组同时工作,最高温度可达210 ℃左右。

系统到空分加热环节时,空分DCS 系统远程启动电加热器PLC 控制系统,系统根据设定温度依次启动两组固定加热组,首先启动一组,温度升至约70 ℃,再启动另一组,升至约140 ℃左右,之后再启动调功柜加热组,调功柜调节加热功率稳定加热至180 ℃后,加热器停止加热。根据生产经验可知,每组加热过程均有相应的时间范围,因此,每组加热过程均有时间值和温度限制,任何数值异常系统均会发出报警提示。系统设上限温度值为190 ℃,当温度达到上限值,温度传感器会将超限信号反馈至系统,系统将立即切断加热回路并发出报警。此外,PLC 控制系统还会在运行时循环检测各电器元件工作状态,对过流、过压、欠压和断相等故障均能做出处理并发出报警提示。

对改造的电加热系统进行试用,为期6 个月。期间,发生过两次停机故障。一次是在3 组电加热器全部启动后,温度上升至140 ℃后不再上升,直至加热时间到达限值发出报警并停机,温度一直保持在约140 ℃。检修人员首先检查了温度传感器,确认完好后,又检查了电加热器,由于固定加热组加热时并无异常,因此,锁定调功柜出现问题。在测量晶闸管时,发现控制极G 与阴极K 之间电阻值无穷大,导致周波控制器不能触发,调功柜无法调节加热器加热。更换晶闸管后,系统恢复正常。另一次是加热至上限190 ℃报警停机时,系统设有自动停止功能,2 组已停机,1 组仍在加热。未停止工作的加热组判断是本身元器件出现了故障。经检查发现,控制启停的接触器发生粘连、无法断开,从而导致无法停机。更换元器件后,系统恢复正常工作。

试用期间,无论是本地人工控制,还是远程DCS控制,电加热器PLC 控制系统均能快速做出动作,加热过程稳定迅速,实时监测显示的运行数据及状态都比较准确。此外,对于运行的异常故障也能及时发出报警提示,具有良好的应用价值。

3.2 经济性分析

相较于原控制方案,采用PLC 控制的电加热器工作时,从开始加热到温度达设定值的时间明显减小,原方案加热过程基本在2 h 左右,PLC 控制下,2组固定加热器可迅速升温至一个较高水平,然后,再经调功加热至设定值,加热时间加快、调节时间减少,整个过程约1.3 h。2 台吸附器切换使用,约4 h 切换加热一次,每天加热6 次,每天节约加热时间为(2-1.3)h×6=4.2 h。

采用PLC 控制后,实现了上级控制系统远程控制电加热器的功能。因此,对岗位人员作了优化调整,由原来的3 人减少至2 人,每人每年成本按8 万元计算,则每年可节约8 万元人工成本。总计节约成本如表1 所示。

表1 节约成本统计表

此外,由于PLC 控制系统设计了全面的保护电路,可及时对运行异常或故障做出报警处理,能防止故障扩大,在一定程度上降低了设备损耗及维护成本,并且保证了产品合格率。

PLC 电加热器控制系统的设计与应用,每年至少可节约生产成本59.4 万元,具有较好的经济效益。

4 结语

介绍了某公司空分纯化系统的配置及工艺流程,分析了当前电加热器工作中存在的问题。提出电加热器PLC 控制方案,改变原有全调功控制方法,将加热管分为3 组,2 组固定加热,1 组调功加热,采用PLC控制器设计电加热器控制系统,实现本地控制及DCS远程自动控制,并且设计完善的保护功能。实际应用表明,系统可以较好地融入空分DCS 系统中,实现远程自动控制,对运行过程中的异常和故障也能及时作出报警和处理。此外系统还具有良好的经济性,每年至少可节约电费及人工成本59.4 万元。