数字化精确堆取煤技术研究★

尹新伟, 王艳春, 程伟良

(1.大唐环境产业集团股份有限公司, 北京 100097; 2.华北电力大学能源动力与机械工程学院, 北京 102206)

0 引言

目前,数字化煤场的关键问题是对煤场进行实时管理与精确控制。煤场数字化可以达到清晰明确的煤场存煤情况信息,以便煤场空间的合理使用,并为锅炉配煤掺烧提供良好的基础技术数据[1-2]。数字化煤场管理能够为煤场管理提供智能完整的保障链,这将可以保证数据的可靠性、准确性、稳定性,进而提高燃料管理的效率[3-5]。精确堆取煤技术作为数字化煤场重要的一部分,能够对煤场地进煤与出煤进行严格的管理与精确控制,也能对煤场中斗轮机的实际状态信息进行实时监控[6-9]。

斗轮机作为现有火电厂煤场存煤与取煤的主要设备。煤的精确堆取系统,可以分为斗轮机的精确定位与斗轮机的自动控制两部分。斗轮机的定位是斗轮机堆取煤的前提,也是完成堆取煤任务的限定条件之一。斗轮机的自动控制在斗轮机的手动控制与半自动控制发展的基础上提出来的。它一方面可以降低人工因素对于精确堆取煤的影响,并减小环境对于堆取煤任务的影响,另一方面可以更好地管理监控设备的各种运行情况[10-14]。

燃煤电厂要实现数字化煤场管理,实现精确堆取煤是首要任务,其特点如下[15]:

1)三维性。精确堆取煤的过程,主要是对斗轮机与煤场的相互配合,需要实现对斗轮机的精确控制。而斗轮机的运动轨迹是在三维空间中的,必须对斗轮机的大车行进、悬臂旋转与俯仰运动,进行精确控制与高效协调,并实现斗轮与斗轮机之间的模型构建。

2)环境特殊性。目前,国内的煤场一般为干煤棚、室内煤场,也有部分露天煤场。针对不同的环境,不同定位技术的适应性不同,比如,GPS 定位系统在室外更有效,而UWB 定位系统在室内的定位效果好。因此,必须针对复杂多变的煤场环境,设计出适应性强、鲁棒性好的定位系统。

3)实时性。根据精确堆取煤的任务要求,必须实现对斗轮机堆取煤过程的实时精确控制与定位,同时对现场进行实时监控,从而顺利完成精确堆取煤任务。

斗轮机定位是实现精确堆取煤的重要前提[15]。要实现精确堆取煤,一方面需要对斗轮机的具体位置与姿态信息有精确的掌握,另一方面,斗轮机的控制需要定位信息作为反馈条件。斗轮机的定位包括对斗轮机斗轮的定位、大车位置与悬臂的姿态定位。目前对斗轮机的定位有编码器定位、GPS 定位、UWB 定位以及视觉定位等多种方法。

编码器定位,是通过控制器对增量编码器的电信号采集,拟定编码器模式运动定位、长度计算的方式,从而决定机械结构的控制方案,实现斗轮机行进距离、旋转俯仰角度的定位。该方法作为实际应用中最广泛的方法,但是存在易受环境影响,如强电磁环境下,编码器定位信号易受干扰,必须采用有线传输方式。长时间长距离传输时易产生较大误差,并且煤场环境往往较差,维护工作量也比较大。

GPS 定位技术将经纬度数转换为空间直角坐标系下的数据,通过空间几何关系计算得到斗轮机悬臂的空间坐标[17-18]。将GPS 天线分别安装在斗轮机的大车和悬臂上,在正常运行取煤时,实时获取固定台天线的坐标位置以及航向角,并运用三角转换得到悬臂天线的空间位置坐标,再根据悬臂天线的空间位置求出悬臂的回转角和俯仰角,从而可以实现斗轮机的定位[19]。该技术属较为成熟的定位技术,但在煤场这种特定的环境中,定位信号到达地面时较弱,定位精度较低,并且对于目前国内较多的干煤棚、室内煤场,定位精度会下降,无法应用于具有干煤棚的条形煤场或者球形煤场的斗轮机定位。

UWB 定位技术将煤场抽象成一个三维坐标体系,在斗轮机的合适位置安装移动标签,确定坐标,通过采集移动标签与接收器之间的距离,使用三维定位算法计算出移动标签的坐标,从而实现斗轮机的精确定位[20]。UWB 定位技术传输速率高、范围覆盖广、实时性好、穿透力强、传输能力强且发射功率小。但是UWB 技术需要架设多个基站进行定位,在室外易受环境影响,并且UWB 系统占用的带宽很高,可能会干扰现有其他无线通信系统[21-25]。

本文通过基于视觉的斗轮机定位及相关优化算法的技术研究可解决上述技术的不足,将通过对图像的采集与处理,求取斗轮机的运动情况,实现斗轮机的定位。通过对图像的采集,可以获取斗轮机现场情况监测、异物检测等更多的信息,具有较强的环境适应性。

1 精确堆取煤方法

1.1 定位模型

斗轮机的斗轮位置确定,是基于视觉的精确堆取煤的技术核心,通过研究获取斗轮的行进距离、旋转角度、俯仰角度与斗轮相关设备参数,从而建立斗轮机的具体位置与斗轮姿态参数之间的相互关系。这里采用D-H 方法,将斗轮机简化成机器人手臂形式的模型,以机构运动学方程来计算处理[26]。

D-H 方法是为机器每个关节处的杆件坐标系,建立4×4 的齐次变换矩阵,表示它与前一杆件坐标系的关系。这样逐步变换,即可用基座坐标来表示斗轮坐标。这样就可把构件坐标系嵌入斗轮机的每一个连杆机构中,用齐次变换来描述这些坐标系之间的相对位置和方向。描述出来的一个连杆与下一个连杆之间的关系矩阵,为齐次变换矩阵,可记为第n个连杆的An矩阵。各连杆参数的具体定义如下:

转角θn,为连杆n按右手法则绕关节n的Zn-1轴的转角;距离dn,为连杆n沿关节n的Zn-1轴的位移,沿Zn-1正向为正;长度an,为连杆n沿Xn方向上的长度,与Xn正向一致;扭角αn,为连杆n 按右手法则形成两关节轴线之间的扭角。

对于斗轮机基座,即行走机构来讲,距离d1是其关节变量;对于回转机构和俯仰机构来讲,转角θ2、θ3是其关节变量。

在斗轮各连杆坐标系建立后,n-1 坐标系与n坐标系之间的变换关系可用坐标系的平移、旋转来实现。

从n-1 系到n系的变换流程:

1)令n-1 系绕Zn-1轴旋转θ 角,使Xn-1与Xn平行;

2)沿Zn-1轴平移dn,使Xn-1与Xn重合;

3)沿Xn-1轴平移an,使两个坐标系原点重合;

4)绕Xn-1轴旋转αn角,使得n-1 系与n系重合。

用一个总的变换矩阵An来表示连杆n的齐次变换矩阵为:

由此可推出第n坐标系相对于基座坐标系位置,齐次变换矩阵为:

式中:[nn pn qn]是固连在第n个杆件上的第n个坐标系的姿态矩阵,Wn是由基座坐标系原点指向第n个坐标系原点的位置矢量。

对于斗轮机而言,斗轮机的斗轮相对于行走机构的位置齐次变换矩阵为T3=A1,A2,A3。只要求出A1、A2、A3,便可得到斗轮机的斗轮相对于基座坐标系位置的齐次变换矩阵。在此基础上,即可实现对斗轮进行准确的坐标定位。

1.2 控制策略

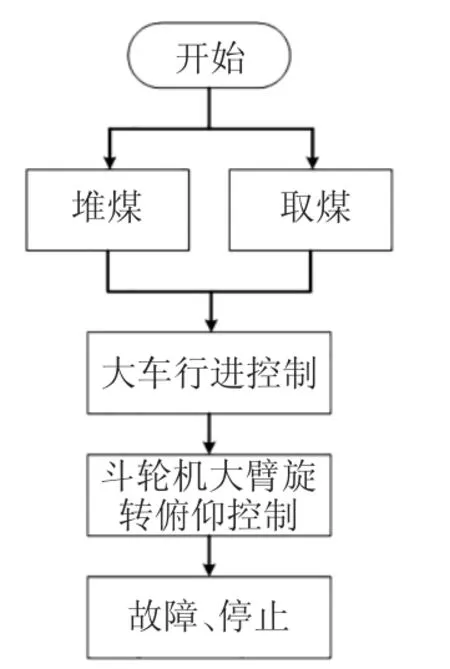

斗轮机自动控制算法可以分为斗轮机堆煤、取煤过程、故障、大车定位、大臂水平位置的定位、大臂垂直位置的定位过程与控制等部分[27-28]。斗轮机的控制顺序如图1 所示。

图1 斗轮机自动控制系统

首先选择斗轮机堆取煤任务,针对斗轮机任务,选择控制顺序。然后控制斗轮机位置,使斗轮机能在一个合适的位置开始工作。再控制大臂旋转俯仰角,通过调整大车在轨道上的位置、大臂的水平、垂直位置等,确定斗轮的位置,控制完成斗轮机任务[29]。

斗轮机的运动主要由行走、回转、俯仰以及输煤取煤等几部分组成[30]。斗轮机的堆煤顺序与取煤顺序如图2 所示。

图2 堆取煤流程

基于以上定位和控制策略的建模技术,实现了斗轮机的精确堆取煤,对定位技术和控制模型进行算法优化,提高了定位精确度,在满足安全要求的情况下,最大化降低运行成本,提高运行效率。该技术形成的算法,还具有较好的鲁棒性,可适应复杂多样的煤场情况。该算法控制系统在运行中,可协调好控制成本与精度需求的关系,尽可能降低系统的运行成本。

2 结语

伴随电煤供应紧张状况的持续,数字化煤场管理系统,斗轮机的安全高效运行,将是保证机组正常运行,提高发电效率,降低发电成本的有效手段,已越来越受到火电企业重视,因此数字化煤场的高效精确堆取煤管理具有重要的意义。

本文进行了斗轮机精确定位技术和算法优化研究,提出了精确高效堆取料的计算模型。该模型考虑了定位时的三维性及不同煤场特点,并保持斗轮、悬臂、斗轮机的定位数据实时有效传输,满足了反馈控制的精确堆取料,实现控制系统的适应性、鲁棒性、实用性和经济性,这些方面的研究将为数字化煤场中的精确堆取煤技术开发和应用拓展提供了新思路。