混装不同叶轮的多级离心泵驼峰性能研究

杨顺银,李林锋,陈先培

(嘉利特荏原泵业有限公司,浙江瑞安 325204)

0 引言

离心泵在国民经济中应用广泛,若其性能曲线存在驼峰,对泵的运行是相当不利的。很多相关泵的标准都明确规定,离心泵性能曲线应具有稳定性,不能存在驼峰,即大流量点至零流量点的扬程曲线应呈连续上升趋势,关死点扬程最高。在离心泵产品设计过程中,产生驼峰的原因主要有2 种情况:(1)低比转数泵的扬程-流量曲线容易出现驼峰,这是因为一方面低比转速泵内流速高,冲击损失值大,另一方面,低比转速泵为了减少圆盘摩擦损失多采用较大的叶片出口角以减少外径,出口角大,理论扬程流量曲线平,容易出现驼峰[1];(2)当泵的流量较小时,叶轮流道较窄,为了制造方便,往往采用加大叶轮出口宽度的方法进行设计,实际上也相当于加大流量设计,而泵却在小流量工况运行,容易出现驼峰现象[2-3]。

国内外学者对离心泵扬程-流量曲线的稳定性做了大量研究。牟介刚等[4]通过理论扬程与叶轮内损失的理论分析和数学推导,对特性曲线形状进行初步预测,得出特性曲线产生驼峰的判据,并提出减小出口角度、出口宽度、叶片数能够提升特性曲线的稳定性。杨军虎等[5]提出影响离心泵扬程-流量曲线稳定的因素主要顺序是叶片进口边前移、叶轮出口边斜切[6-7]、叶轮轴面倾斜、叶片出口角度、叶片包角。马皓晨等[8-11]对低比转数离心泵性能曲线产生驼峰现象的内流机理进行了研究。但目前很少有人研究除通过改进单个叶轮水力之外的方法来改善泵的扬程驼峰[12-16]。本文将通过数值模拟与试验相结合的方法,探讨多级泵通过混装两种不同水力的叶轮来改善扬程驼峰,该方法更加方便灵活,且不会因改善驼峰而牺牲泵的效率。

1 2 种叶轮设计

1.1 研究对象

以某台双壳体多级离心泵为研究对象,如图1 所示。其参数为流量Q=338 m3/h、扬程H=950 m、转速n=2 985 r/min、效率η=75%、级数7 级、比转速为84。为达成研究目的,采用相似换算法设计了2 种叶轮在相同的蜗壳内进行混装,并通过数值模拟及工厂试验进行验证。

图1 双壳体离心泵Fig.1 Double casing centrifugal pump

1.2 2 种叶轮水力设计

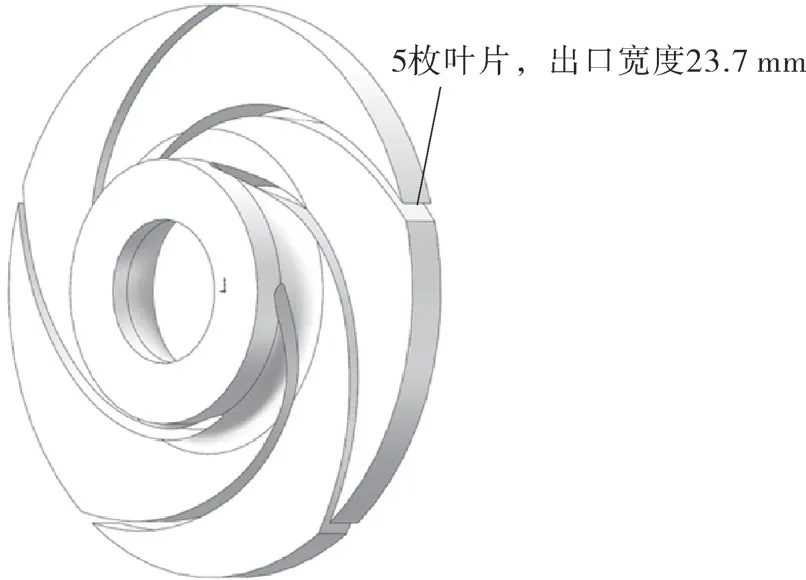

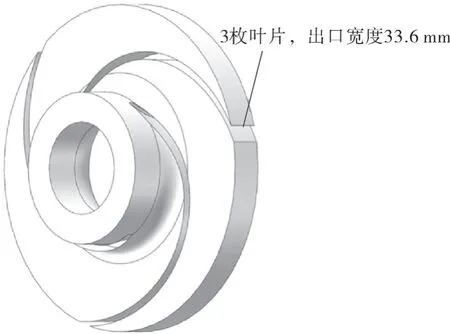

2 种叶轮水力模型分别如图2,3 所示,叶轮A 为得到较高的扬程和效率,采用了5 叶片窄流道及较大的叶片出口角和较小的叶片包角,但会有驼峰;叶轮B 为了获得连续下降的扬程曲线,采用了3 叶片宽流道及较小的叶片出口角和较大的叶片包角。具体参数见表1。

表1 2 种叶轮设计参数Tab.1 Two kinds of impeller design parameters

图2 叶轮A 水力模型Fig.2 Impeller A hydraulic model

图3 叶轮B 水力模型Fig.3 Impeller B hydraulic model

2 数值模拟

2.1 流体域模型与边界条件设置

通过SolidWorks 三维软件对多级泵流体域进行建模,流体域主要包括叶轮A、叶轮B 和蜗壳等主要水力部件,流体域模型如图4 所示。用Ansys CFX 软件进行定常数值模拟计算,采用RNGk-ε湍流模型,入口设置为压力入口,出口设置为质量流量出口边界条件,壁面设置为光滑无滑移壁面。求解器选用SIMPLE 算法,收敛精度为10-4。

图4 流体域模型Fig.4 Fluid domain model

2.2 网格无关性检查

使用Workbench Mesh 模块对流体域模型进行网格划分,通过网格无关性分析,在网格数量达到1.64×106后,继续加密网格模型对计算结果影响不大,反而会增加模型计算的时间。模型流体域各部件网格数量见表2。

表2 不同流体域网格数量Tab.2 Number of grids in different fluid domains

2.3 数值模拟结果

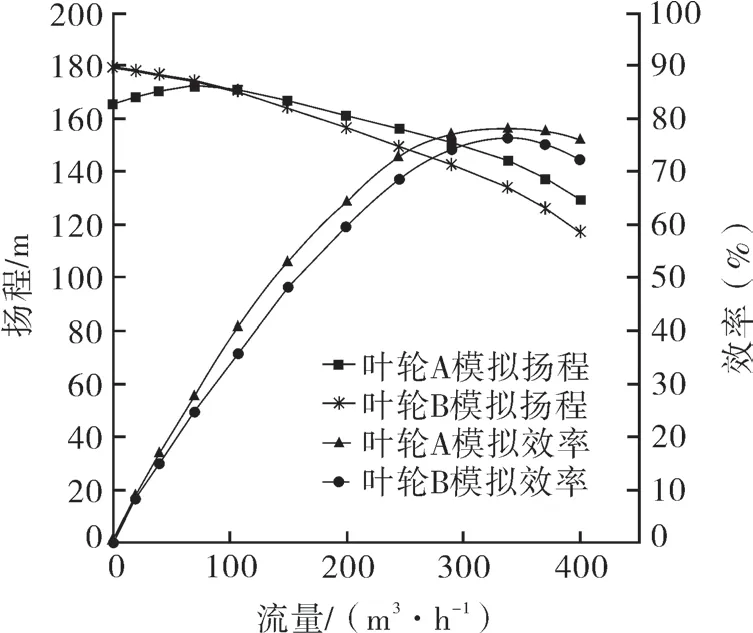

通过Ansys CFX 软件进行模拟计算,得到2种叶轮的模拟性能曲线如图5 所示。

图5 叶轮A,B 的单级模拟性能曲线Fig.5 Performance curves of single stage simulation of impeller A and B

通过图5 可以看出,2 种叶轮水力性能各有优缺点:5 叶片的叶轮A 具有较高的扬程和效率,但在小流量点的扬程有明显的驼峰;3 叶片的叶轮B 在额定点的扬程和效率均低于叶轮A,但具有连续上升的扬程曲线。

3 试验验证

3.1 叶轮性能验证

在具有国家级Ⅰ精度的大型泵试验台上进行工厂试验验证。分别将叶轮A 和叶轮B 装配后,进行了2 次性能试验,试验结果如图6 所示。

图6 叶轮A,B 的单级试验性能曲线Fig.6 Performance curves of impeller A and B in single stage test

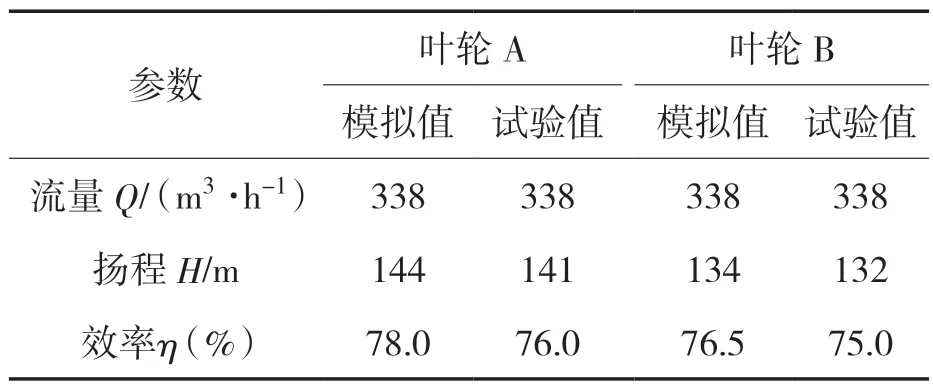

从图6 中可以看出,2 种叶轮的试验结果与模拟值基本一致。对比2 种水力模型在额定流量点Q=338 m3/h 时的性能发现,叶轮A 实测效率为76%,叶轮B 为75%,均略低于模拟值;而叶轮A 和叶轮B 的实测扬程均略低于模拟值,见表3。出现这种情况的原因主要与叶轮铸造、模拟条件等因素有关,其偏差属于正常现象。

表3 额定点试验结果与模拟值对比Tab.3 Comparison of the test results at rated points with the simulated values

3.2 混装叶轮性能试验

3.2.1 混装叶轮布置

为了验证混装叶轮后泵的性能及驼峰情况,将2种叶轮按一定数量比例装配于7级研究泵上。叶轮A,B 混装布置原则,主要是根据需要达到泵的性能参数、泵的级数及2 种叶轮水力特性进行排列组合,为了转子质量的均衡及液体流动的规律性,宜采用间隔布置。本次为7 级泵,根据研究目标,叶轮按4 个A 叶轮和3 个B 叶轮混装,布置如图7 所示。

图7 叶轮A,B 的布置Fig.7 The layout diagrams of impeller A and B

3.2.2 混装叶轮试验

对装配好的7 级泵在工厂进行全性能试验,试验结果如图8 所示。当额定流量点Q=338 m3/h时,扬程H=960 m,效率η=75.7%,满足设计要求。

图8 混装叶轮性能试验Fig.8 Performance test of mixed impeller

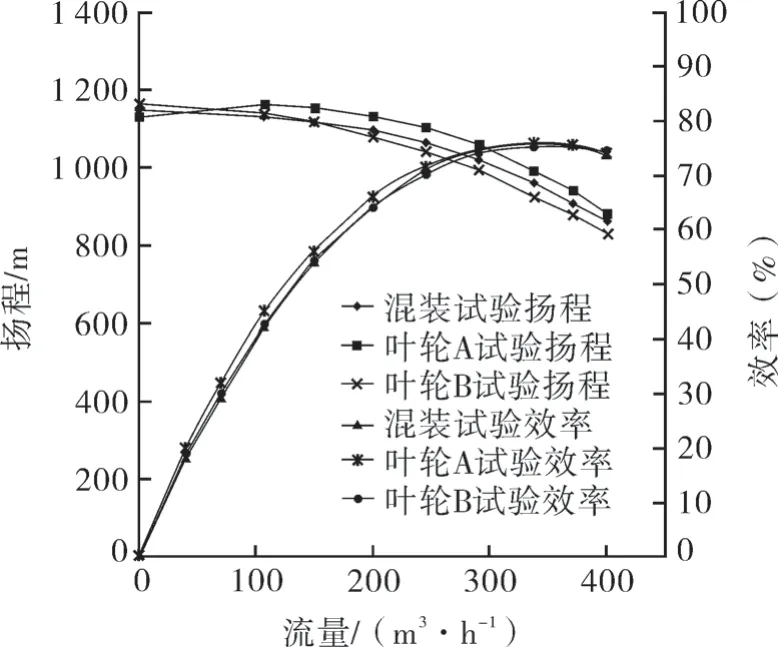

3.2.3 混装叶轮与单种叶轮试验对比

7 级泵混装叶轮与单独装A,B 叶轮的性能试验结果对比如图9 所示,可以看出,混装叶轮后的扬程曲线是连续上升的,没有驼峰;其额定流量点Q=338 m3/h 时的扬程位于A,B 曲线之间,而效率为75.7%,与A,B 叶轮的效率几乎重合。说明2种水力的叶轮混装后,较好地消除了扬程曲线的驼峰,但效率却没有降低。该方法类似于2 台不同特性的泵串联运转,使其综合性能满足设计需求。相对于试验后再通过改变单个叶轮的叶片数、叶片包角、叶轮出口宽度等参数来改善扬程驼峰而牺牲效率的方法具有较大的优势。

图9 混装叶轮与单种叶轮试验对比Fig.9 Test comparison between mixed impeller and single impeller

4 结论

(1)通过叶片数为5、出口宽度为23.7 mm 的A 叶轮与叶片数为3、出口宽度为33.6 mm 的B叶轮进行混装,较好地改善了多级离心泵小流量区域的扬程驼峰。

(2)效率为76%的A 叶轮与效率为75%的B 叶轮混装后泵效率为75.7%,不会因改善驼峰而牺牲泵的效率。

(3)相较传统的通过改变单个叶轮水力模型的叶片数、叶片出口角、叶轮出口宽度等参数来改善扬程驼峰的方法,更加方便灵活,且不需延长制造周期。