火力发电厂燃煤机组氧含量融合技术研究

宋明轩

(国能宁东第一发电有限公司)

0 引言

火力发电厂是我国主要的电力供应方式之一。燃煤机组是火力发电厂的核心设备,燃煤机组的燃烧效率和排放控制直接影响着发电厂的运行效益和环境保护效益[1]。结合燃煤机组的运行实际情况看,其燃烧效率与氧含量密切相关。因此,准确测量燃煤机组的氧含量对于提高燃烧效率和环境排放控制至关重要。由于燃煤机组运行环境的复杂性和传感器自身的误差,单个氧含量传感器的测量结果可能存在较大的误差。所以本文提出氧含量融合技术,综合利用多个氧含量传感器的数据,消除传感器误差,提高氧含量的测量精度和可靠性。

1 风量及燃料量融合技术

火电厂参数具有信息量大、检测数据误差大、数据类型和样式多、维度众多以及存在强耦合性,单一传感器无法满足火电厂参数的准确监测需求。同时,火电厂的参数类型和样式多样,包括温度、压力、流量等多个维度,增加了参数监测的复杂性且参数之间存在着强耦合性,相互影响,单一传感器的监测结果通常不全面、不准确[2]。为提高参数监测的准确性和可靠性,可以采用多传感器融合技术,以充分发挥多个传感器技术的优势,从而得到更准确、更可靠的参数信息。

风量和燃料量是火电厂运行过程中的重要参数,对于保证燃烧效率和发电效率具有关键作用。同时,软测量技术通过利用其他可测量参数和先进的建模算法,可以间接地估计风量和燃料量。通过将来自不同传感器的数据进行整合和融合,可以消除单一传感器的误差和不确定性,提高模型的准确性和可靠性。基于软件测量技术的风量及软料量数据融合技术原理如图1所示。

对于燃煤机组原始数据,经过处理和预处理得到初始输入值X1,X2,…,Xn。为提高数据的准确性,采用概率法对初始输入值进行处理,去除大部分可能存在的坏值,以确保后续的软测量模型基于的数据具有较高的可靠性。通过使用相应的软测量模型,可以对处理后的相对精确数值进行软测量,得到燃煤机组的风量和燃料量的软测量值Y1,Y2,…,Yn。最常用的数据融合方法是最小二乘法,通过对软测量值进行加权平均,得到风量和燃料量的最优估计值Y。

2 氧含量测量因素分析

在燃煤机组内部,煤炭与氧气发生氧化反应,产生高温烟气和灰尘。且烟气和灰尘与燃煤机组以及其他设备之间发生热交换。在此环境下,温度检测传感器和烟气成分检测传感器等设备运行及相关设备的养护面临着诸多挑战。在火力发电厂中,技术人员主要对影响氧量测量的因素进行分析,包括煤质的变化、漏风和未完全燃烧等三个方面。

第一,煤质的变化会对氧量测量产生影响。由于煤炭的来源和性质可能存在差异,燃烧过程中产生的氧气需求也会有所不同。同时,煤质的变化对燃煤机组的燃烧过程产生其他影响。例如,煤质的变化可能导致燃烧温度的波动,从而影响燃烧效率和烟气中的氧气含量。另外,不同煤质的燃烧特性会导致烟气中产生不同的氮氧化物和硫氧化物等污染物的浓度,进而对氧量测量、燃烧过程的稳定性产生影响。

第二,漏风现象也是影响氧量测量准确性的重要因素。漏风是指燃烧过程中未经控制的气体泄漏,可能会导致燃烧空气中的氧气含量发生变化。漏风会导致燃烧过程中的氧量分布不均匀,从而影响氧量测量的准确性。同时,漏风可能导致燃烧效率的下降和烟气中污染物的增加,对环境和设备的安全性产生负面影响。

第三,未完全燃烧是影响氧量测量的一个重要因素。未完全燃烧是指燃烧过程中燃料无法完全与氧气反应产生二氧化碳和水,导致燃烧产物中存在未燃烧的碳和其他有害物质。未完全燃烧不仅会导致氧气含量的变化,还可能增加烟气中的一氧化碳和挥发性有机物等有害物质的浓度。

3 氧含量融合技术

氧含量融合技术是一种能够提高火力发电厂氧量测量准确性的方法。该技术应用过程中,可以将多个氧量测量传感器的数据进行融合,以得到更准确的氧含量测量结果。首先,多个氧量测量传感器被布置在燃煤机组内的不同位置,以覆盖整个燃烧过程。同时,传感器可以是基于不同原理的传感器,例如激光吸收光谱法、电化学法或红外法等。每个传感器都会独立测量氧含量,并将其数据传输到一个融合算法中。其次,氧含量融合技术中的融合算法会对来自不同传感器的氧含量数据进行处理和分析,并会考虑每个传感器的准确性、稳定性和偏差。基于此,给予不同传感器以相应的权重,并消除个别传感器的误差和不确定性,从而得到更准确的氧含量测量结果。

基于上述分析,下文主要通过研究燃煤机组尾气来获取相关数据。根据能量守恒原理,可以建立基于软测量技术的氧含量融合技术的数据融合模型。在研究过程中,首先收集燃煤机组尾气中的氧含量数据。此过程主要使用氧传感器等仪器设备进行实时监测,获取尾气中的氧含量数据。并收集其他与氧含量相关的参数,如燃烧温度、燃料供给量等。其次,基于收集到的数据,使用软测量技术进行数据处理和分析。通过对多个传感器数据的融合,得到更准确的过程参数估计值的方法。同时,根据能量守恒,建立燃煤机组燃烧过程的能量平衡方程,以描述燃料的输入、燃烧产生的热量、烟气中的热量损失等之间的关系,并建立起氧含量的软测量模型。最后,通过实时监测和数据融合模型,实现对燃煤机组尾气中氧含量的准确测量,以提供重要的数据支持,用于燃煤机组的控制和优化,以提高燃烧效率、降低环境排放,并确保设备的安全运行。基于软测量技术的氧含量融合技术的模型如图2所示。

图2 基于软测量技术的氧含量融合技术的模型

根据总风量、总燃料量和其他相关参数之间的相关性,建立一个综合模型,用于测量氧含量。该模型可以对原始信号进行校验,并估计风量和燃料量等参数的影响。该模型中,可以忽略总风机入口风压(Pin),原因在于该系数基本保持不变。但对于总风机电流 (I)、导叶开度 (β)和总风机出口风压(Pout),这些系数的变化规律相同,且与风机的总风量(QV)的变化规律相同。因此,各项系数之间存在很强的相关性,不能被忽略。除上述系数外,在建立和使用模型过程中,应明确总燃料量(BV)与燃煤机组转速(V)和出口风压与一次风压差(Pd)之间存在很强的相关性。基于此,应用的氧含量检测软测量模型,精准测量含氧量的值(O)。

4 实验

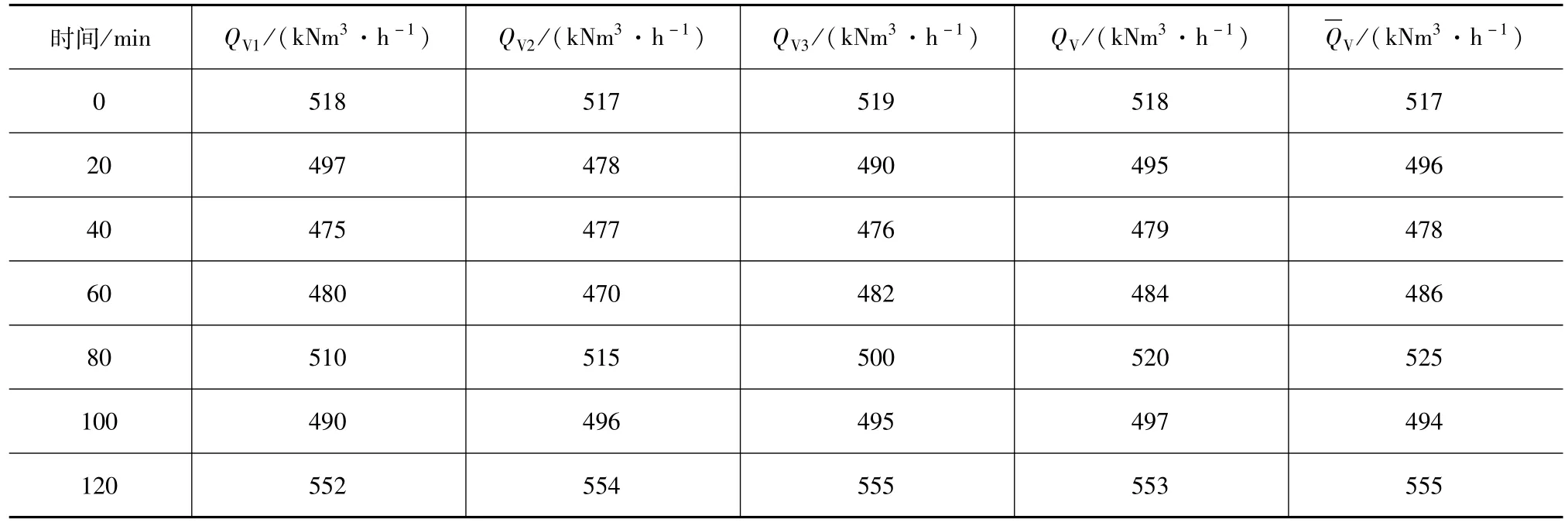

本实验中,在燃煤机组处配备了6组风量传感器,其中包括风量软测量传感器QV1、QV2和QV3,以及风量测量传感器QV4、QV5和QV6。应用6组传感器,可以获得6组风量数据。为提高数据的可靠性和准确性,本实验中采用最小二乘法进行数据融合。通过融合数据,可以得到总风量的预测值QV和风量的平均值,具体见表1。

表1 Q V1、Q V2和Q V3,及Q V、Q V 对比

从表1数据分析可知,总风量的预测值QV和风量的平均值几乎相同,且平均误差比其他传感器的误差都要小。证明了融合技术能够提高数据的可靠性和准确性,并取得了良好的效果。实验结果证明,通过数据融合技术,能够综合利用多个传感器的数据,消除传感器之间的误差和不确定性,从而提高对总风量的估计精度。

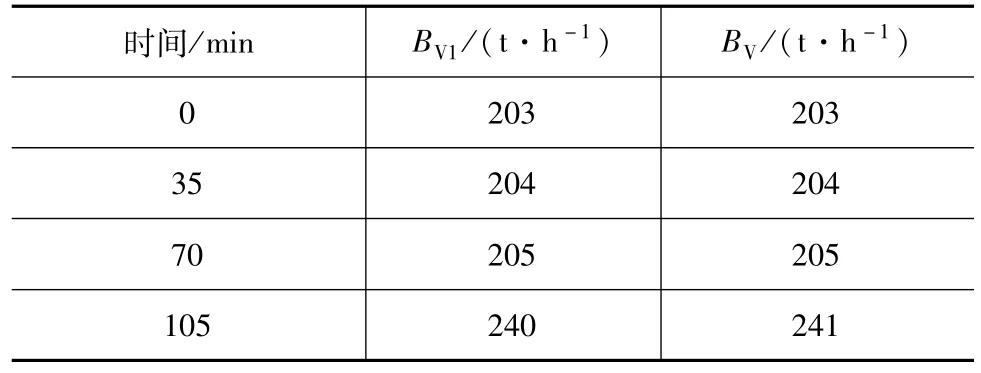

应用该模型,可以预测总燃料量的值,并将其与实际测量值BV进行关联度分析。同时,通过信息融合中心对数据进行处理,得到总燃料量的预测值BV1。实验中,以35min/次的频率,获取总燃料量的预测值和实际值,结果见表2。

表2 融合后的总燃料量预测值与实际值对比

表2数据显示,通过关联度分析和信息融合处理,得到的预测值与实际测量值BV非常吻合,证明了我们的软测量模型和信息融合技术在提高燃煤机组燃料量测量准确性方面取得了良好的效果。

5 结束语

本文针对火力发电厂燃煤机组氧含量测量的问题,提出了氧含量融合技术。该技术应用中,综合利用多个传感器的数据,并采用数据融合、关联度分析等方法,建立了基于软测量技术的氧含量融合技术的融合技术模型。为验证模型的应用精准性,本文对风量软测量传感器、总风量的预测值、风量的平均值进行对比;对融合后的总燃料量预测值与实际值进行对比。实验结果表明,氧含量融合技术能够有效地消除传感器误差,提高燃煤机组的燃烧效率,有助于进一步提升火力发电厂的运行效益和环境保护水平。