冻土地区路面水泥稳定砂砾桩配合比设计研究

崔小龙

(山西长治公路勘察设计院有限公司,山西 长治 046000)

1 引言

水泥稳定砂砾桩是一种新型的地基处理方法,与其他传统的地基处理方法相比,具有显著的桩体作用、应力集中和扩散作用,同时还具有变形小、沉降稳定快等优点,大大提高了地基的承载力[1-2]。水泥稳定砂砾桩是利用钻机按照设计桩径钻至设计深度,成孔后清除孔内积水和残渣,夯实、夯平孔底,再向孔内灌填拌和好的混合料,逐层定量向桩孔内填料,采用机械分层夯实,直至成桩[3]。

2 原材料选定

2.1 水泥

选用28 d 抗压强度为32.5 MPa 的普通硅酸盐水泥,并按照相关规范要求对水泥的细度、初凝时间、终凝时间、3 d 抗压强度、28 d 抗压强度、3 d 抗折强度、28 d 抗折强度等技术指标进行检验。

其中水泥细度的检验按GB/T 1345—2005《水泥细度检验方法筛析法》的规定执行,用筛余物的质量百分数来表示水泥样品的细度,本文采用手工筛析法来检验水泥细度。安定性采用标准法雷氏法进行测定。凝结时间采用标准法测定。

通过测定不同龄期的抗折强度和抗压强度,评定水泥强度会否符合标准规定[4]。抗压强度的试验结果取6 个抗压强度测定值的算数平均值。抗折强度的测试结果取3 个抗折强度的平均值。

水泥材料主要检验项目及试验结果见表1。

表1 水泥检验项目及试验结果汇总表

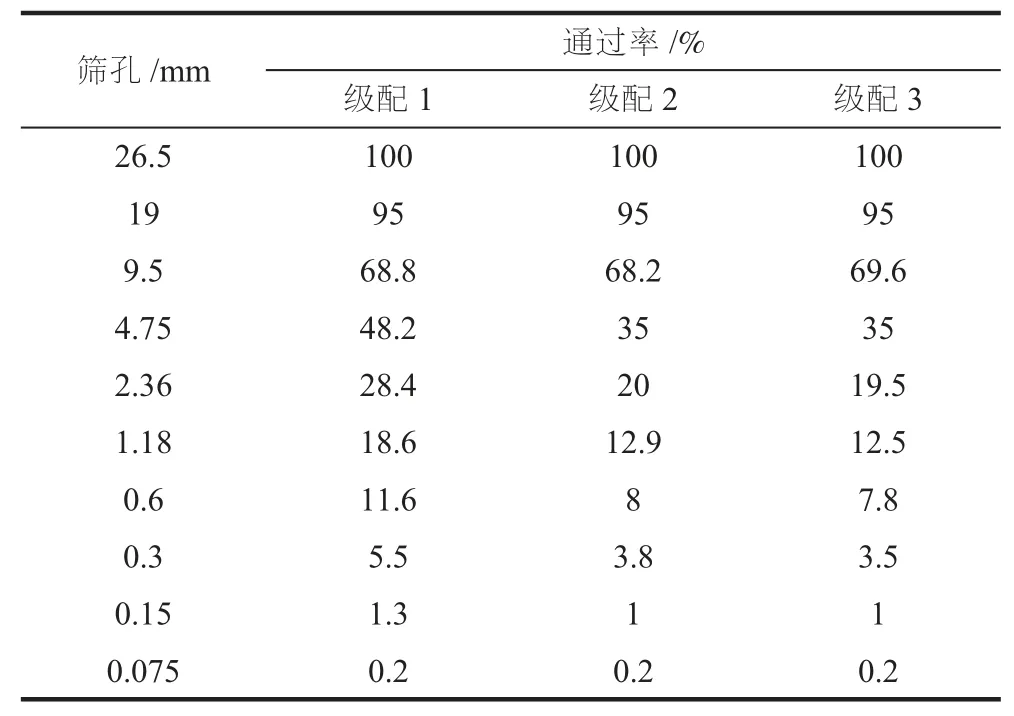

2.2 现场取样的天然砂砾

对3 种天然砂砾材料进行颗粒分析试验,采用筛分法进行。从试验数据看出,3 种天然砂砾材料级配中,第一种天然砂砾材料中粒径小于0.6 mm 的细颗粒含量明显高于其他两种天然砂砾材料,且粒径小于0.075 mm 的含量最大;第二种天然砂砾材料在粒径小于4.75 mm 的细粒料含量上与第三种天然砂砾材料有较大区别,但粒径小于0.075 mm 的颗粒含量相同。总体而言第一种天然砂砾材料最细,第三种天然砂砾材料最粗,第二种天然砂砾材料居中。筛分试验结果见表2。

表2 筛分试验结果表

2.3 水泥稳定砂砾混合料

水泥剂量分别按7.9%和8.1%两种比例进行混合料的配制。

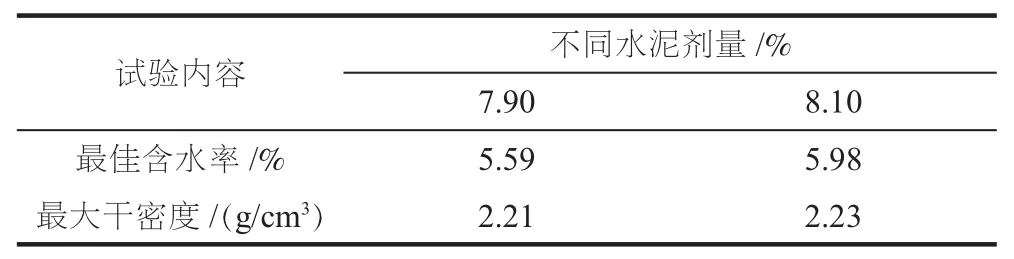

2.4 最佳含水率与最大干密度

本文采用标准击实试验(丙法击实)确定,混合料标准击实试验结果见表3。

表3 混合料标准击实试验结果表

3 测定无侧限抗压强度

3.1 强度试件制作

配制9 个水泥稳定砂砾混合料试件,均采用同一个水泥剂量,压实度控制在98%,强度试件的基本参数为单个试件混合料重6 500 g,其中水泥与砂砾的均不含水,以7.9%水泥含量的混合料为例,水泥、集料、水的材料用量计算如下:

按此对上述两种水泥含量的混合料中各材料用量进行计算,计算结果见表4。

表4 混合料试件制作计算汇总表

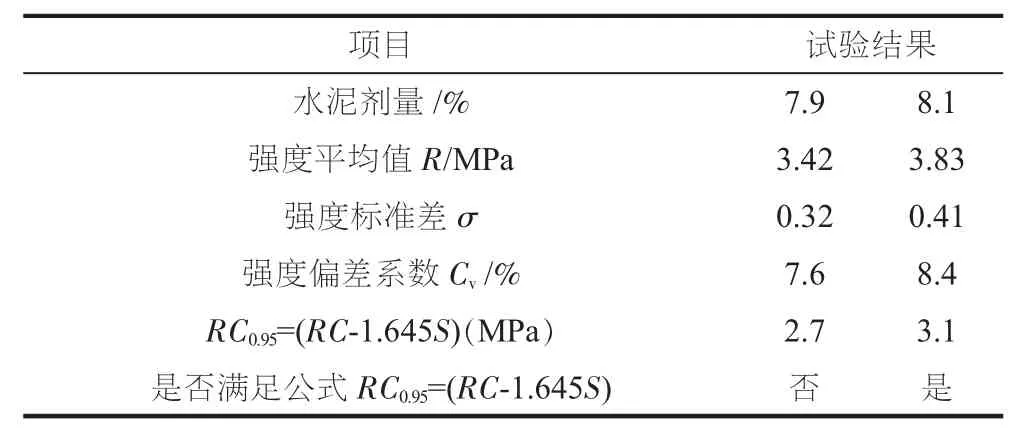

3.2 饱和无侧限抗压强度测定

试件制作完成后放在标准养护环境下养护7 d,然后测得其饱和状态下的无侧限抗压强度,结果见表5。

表5 饱和无侧限抗压强度试验结果汇总表

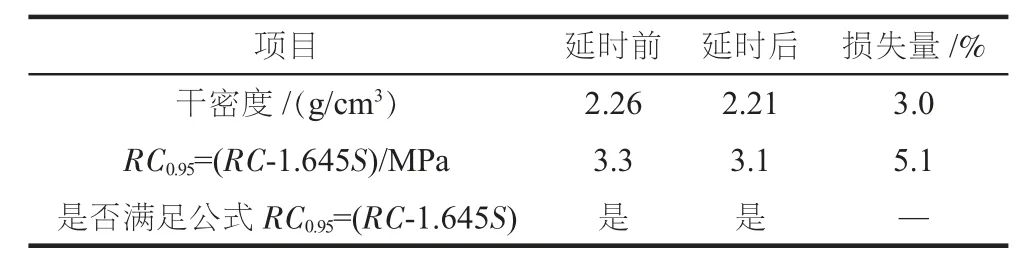

3.3 混合料延时成型试验

对水泥剂量为8.1%的混合料进行了延时成型试验,延时时间2 h,强度和干密度损失结果见表6,均满足设计要求。

表6 延时2 h 最大干密度与抗压强度损失对照表

3.4 EDTA标准液滴定耗量

分别按水泥剂量4%、6%、8%、10%和12%进行EDTA 滴定法测试,得到EDTA 标准液滴定耗量,见表7。

表7 不同水泥剂量的EDTA标准液滴定耗量表

4 混合料配合比的确定

4.1 试验配合比(目标配合比)

通过以下方法确定水泥最佳剂量。

1)将平均强度与设计指标进行对比,试验结果表明,以8.1%的水泥用量制备的混合料,各试件的强度指标都达到了要求并不小于3.0 MPa 的设计指标。

2)从工程经济角度来看,水泥用量为8.1%时,混合料可满足规范对道路基层的抗压强度和压实度的要求,并达到设计强度指标所需的最低用量。

3)综合确定试验室目标配合比为:水泥∶集料=8.1∶100,混合料最佳含水量6.1%,最大干密度2.27 g/cm3,施工时压实度按98%控制。

4.2 确定生产配合比

试验室配合比需根据施工现场实际情况进一步调整,混合料集中厂拌施工,水泥用量需提高0.5%;粗粒土拌和时,最佳含水量提高0.5%~1.0%。则混合料生产配合比为:最大干密度2.28 g/cm3,最佳含水量6.9%,水泥∶集料=8.6∶100。

5 注意事项

(1)混合料装筒时须均匀分布,做到中间紧两端松,以便于成型。(2)在确定混合料的水泥用量时,最大干密度值应按规定的现场压实度确定。(3)水泥剂量应按干集料的质量百分比计算。(4)水泥稳定土的养护条件对结果有重要影响,因此在试件养护时,应严格控制养护条件。(5)根据生产配合比集中厂拌时,应根据砂砾料的天然含水量来调整加水量。

6 结语

根据相关技术规范和试验规程,对水泥稳定砂砾的原材料进行了选定和检验,确定水泥等材料的主要技术指标,确定出混合料的最佳含水率和最大干密度;按水泥剂量分别为7.9%、8.1%制件,测定了混合料7 d 饱水无侧限抗压强度和延时成型试验,并确定出水泥剂量为8.1%时满足要求。确定了水泥稳定砂砾桩的生产配合比,使得室内提供的配合比符合施工现场条件要求,真正为冻土地区路基工程实践提供科学合理的试验数据。