轨道交通越江隧道盾构选型及设计优化研究

闫寒冰

(中铁十四局集团有限公司,济南 250014)

1 引言

近年来,我国城市轨道交通建设进入了快速发展的阶段,盾构施工技术也得到了广泛的应用[1]。城市轨道交通地下隧道工程施工中,盾构机的选型成为盾构施工的关键。本文结合轨道交通资阳线宝台大道站—苌弘广场站盾构区间,在综合分析各项影响因素的基础上,对盾构选型及优化设计进行探讨分析,以期为今后其他类似工程提供借鉴。

2 工程概况

2.1 工程简介

轨道交通资阳线宝台大道站—苌弘广场站盾构区间自宝台大道站始发后,以550 m 曲线半径进入宝台大道后,下穿富力花园小区及沱江,又以720 m 的曲线半径拐入滨江大道后到达苌弘广场站。区间管片外径7 900 mm,管片厚度400 mm,环宽1 500 mm;区间长2 450 m,最小埋深约11.6 m,最大埋深约55 m,最小曲线半径550 m,最大平面曲线半径720 m,最大纵向坡度28‰;区间风险源主要为下穿沱江、富力花园,侧穿沱江一桥。线路平面如图1 所示。

图1 区间线路平面示意图

2.2 工程地质条件

区间盾构穿越地层主要为中风化泥岩、砂岩地层,局部穿越强风化泥岩、砂岩地层,在苌弘广场站接收端主要穿越卵石层及粉质黏土层。

2.3 水文地质条件

区间主要穿越沱江,隶属长江上游左岸一级支流,主流水面宽300 m,常年河床水位347.50 m。勘察期间在钻孔中测得场地地下水位埋深为5.4~9.4 m。

区间共勘测到3 层含水层,包含赋存于填土层的上层滞水,第四系孔隙水,基岩裂隙水。

3 下穿沱江段多波束水下地形测量及高密度电法勘察

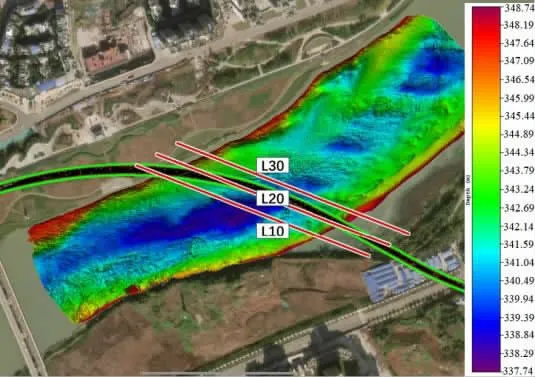

区间最大风险源为下穿沱江,为确保施工安全,充分了解沱江地质情况,施工人员对下穿沱江段开展多波束水下测量及高密度电法勘察[2],查明该段河道中基岩顶界面的起伏结构特征,为后期盾构选型与施工提供判断依据。

根据沱江隧道在河道以下空间的线路设计,在隧道施工区及其邻区共计布设了3 条跨江水上高密度电法勘探剖面,如图2 所示。3 条剖面呈平行分布,相互间距为30 m,道间距为4.5 m,长度均为409.5 m,共计布设电极数量276 极,最大勘探深度>40 m。

图2 沱江段多波束水下地形测量(单位:m)

3.1 多波束水下地形测量

采用水下多波束声呐技术对下穿沱江段河道的河水覆盖区进行探测,获得水下河床表面的三维数字化地形图[3],如图2 所示。

由图可见清晰冲刷阶地状河床,推测河道中心处河床基本无卵砾石等覆盖物,应是基岩裸露。

3.2 现场测试及数据处理分析

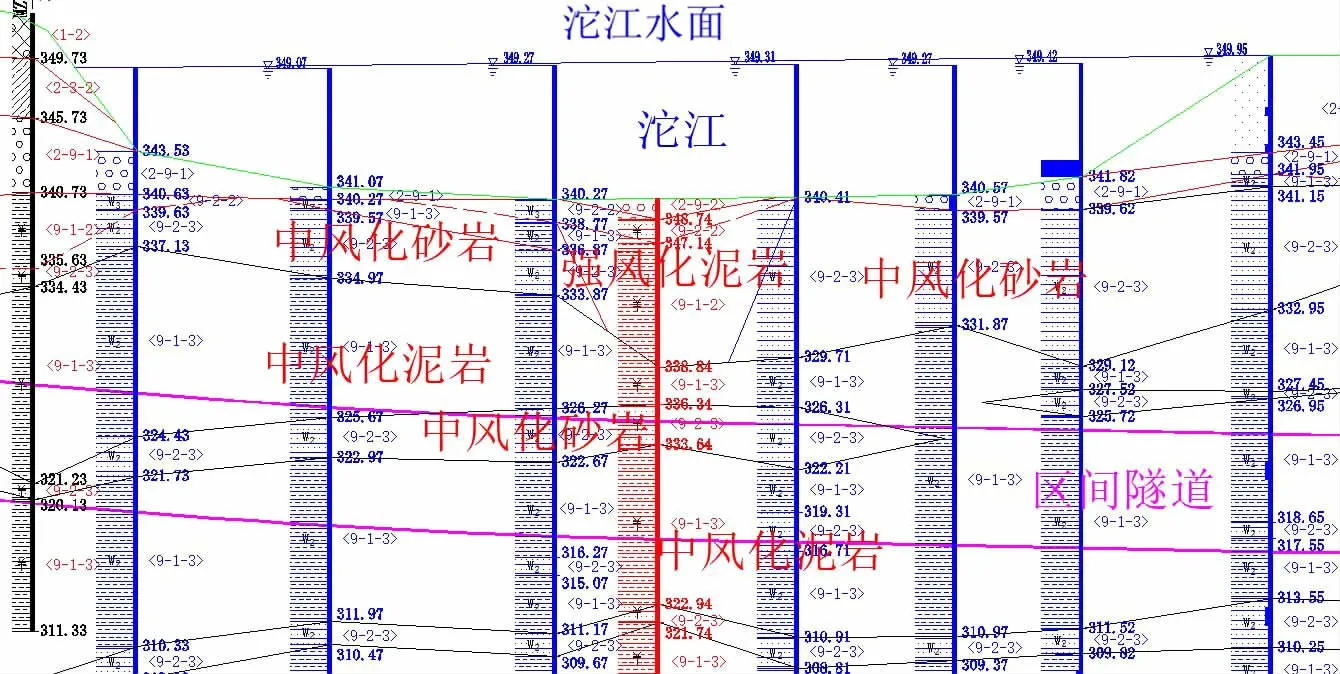

综合水上高密度电法勘探成果和前期的岩土工程勘察资料,未发现轨道交通线沱江段地层有明显的线状断裂、断层或规模破碎带;通过钻孔岩芯判识,该段岩体整体质量较好。沱江段详勘地质剖面图如图3 所示。

图3 沱江段详勘地质剖面图

4 盾构选型研究

根据地质条件,工程可选用的盾构机有土压、泥水平衡盾构机及泥水-土压双模盾构机,各盾构机特点如表1 所示。

表1 3 类盾构机主要特点比较

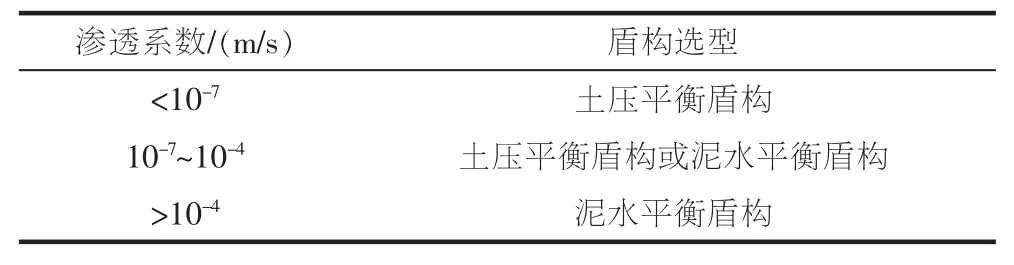

4.1 地层渗透性分析

根据盾构施工经验,地层渗透系数与盾构机初步选型关系如表2 所示。

表2 渗透系数法选型

4.2 盾构选型分析

选型时对中风化泥岩及砂卵石地层的适应性,以及穿越沱江进行风险控制应是重点考虑的问题。根据轨道交通资阳线工程特点及地质条件,结合国内类似工程盾构选型经验,盾构选型分析如下:

1)根据渗透系数分析法,选用泥水平衡盾构或土压平衡盾构施工均可;

2)从地质方面考虑,土压平衡和泥水平衡盾构机均可在中风化泥岩、砂岩地层施工,但泥水平衡盾构机穿越砂卵石地层易发生刀盘被卡、排渣困难等问题;

3)从安全方面考虑,泥水平衡盾构机密封性能更好,水下掘进的适宜性更佳,而土压平衡盾构机的螺旋输送机难以形成有效的土塞效应,易发生渣土喷涌现象,因此,穿越沱江段采用泥水平衡盾构安全风险更低;

4)从工期进度方面考虑,土压平衡盾构通过添加泡沫或膨润土进行渣土改良,改良后的渣土呈塑性状态,流动性好,连续出渣效率高,更利于实现洞通节点目标;

5)从经济方面考虑,土压平衡盾构不需要进行泥水处理,维护相对简单,掘进时消耗的电、油脂、油料相对较低。经调研统计,土压平衡盾构每米掘进成本比泥水平衡盾构低10%~38%[4]。

综上所述,轨道交通资阳线宝台大道站—苌弘广场站区间选用泥水-土压双模盾构机更合理,能最大限度地控制工程风险,同时实现优质高效掘进。

5 盾构设计优化

5.1 盾构机设计参数

盾构机采用六辐条复合式刀盘,开挖直径8 240 mm,设计主要用于风化泥岩地层的掘进,开口率约38%。撕裂刀、刮刀、滚刀安装在刀盘面上的6 个轮辐上;在刀盘面和轮缘上,共计8 个独立操作渣土改良注射口;在刀盘仓内装有渣土改良注射口和土压传感器;设有2 个磨损检测点,所有的刀具均为背装式,可以在开挖仓内进行拆卸和更换。

5.2 防结泥饼设计

由于刀盘旋转时,中间部位线速度小,为防止中间结泥饼,中间的开口率较高,从而使中间部位的渣土极易进入土仓。在刀盘上设计有8 个分别独立控制的渣土改良喷嘴,用于对刀盘中心及各个容易结泥饼部位的冲洗和清理。

4 个主动搅拌棒装在刀盘背部,与土仓内部4 个被动搅拌臂配合,主要用于搅拌土仓底部的沉渣,增大渣土流动性,进一步降低结泥饼风险。

泥水模式掘进时,针对易结泥饼的泥岩地段,可采取以下措施:主机段小循环系统,增大泥水仓进浆量,降低主机段滞排概率;主机段底部多层冲刷系统可以降低滞排概率;连续逆冲洗功能(反向冲洗),可以降低滞排概率。

5.3 防喷涌设计

螺旋输送机尾部设计双出渣门,喷涌时,可交替打开进行掘进,或者减小闸门开口,利用“迷宫密封”原理,降低喷涌程度;螺旋输送机前部配置防涌门;螺旋输送机筒体上配置多路渣土改良剂注入口,可通过渣土改良剂注入口向螺旋机内部注入添加剂,改善渣土的流塑性,降低喷涌风险;螺旋输送机尾部预留保压泵渣接口,在必要地层可配置管路及管路附件导向后方渣斗内。

5.4 高水压针对性设计

为满足大埋深、高水压地层掘进,采用2 道组合密封,通过12 点EP2 注入口持续注入EP2 油脂,其能够起润滑铰接密封及密封外界砂土进入的作用。这种形式的铰接形式有保持密封状态的优越性,可以满足任意方向的铰接运动,使曲线施工和方向调整更加便利,且铰接密封耐压可达1 MPa(10 bar)。

6 结语

综上所述,选用双模盾构机能最大限度地控制工程风险的同时实现优质高效掘进。穿越自稳性较强,低透水地层时,可采用土压模式以降低施工成本、提高工效;穿越土体自稳性较差、高透水富水地层,或者穿越高风险源时,可采用泥水模式以确保隧道施工的质量安全。

——多棘沱江龙