TC32钛合金TIG焊接接头显微组织及力学性能研究*

薛添淇,闫少帅,张 敏,王新宝,程 龙,毛 威

(西安理工大学 材料科学与工程学院,西安 710048)

0 前 言

基于钛合金比强度高、耐腐蚀、无磁性等特点,越来越多的行业兴起了“钛代钢”的技术革命。随着钛合金构件向大型化、复杂化方向发展,焊接作为一种高效连接方式,已成为钛合金制造不可或缺的手段,越来越受到重视[1-4]。但目前国内外主要的研究大多针对于钛合金材料的本身,鲜有关于其焊接材料方面的报道。

作为焊接钛及其合金最广泛的一种方式,钨极氩弧焊(GTAW/TIG)广泛应用在焊接薄板金属时,尤其适用于钛、锆等化学性质较为活泼的金属。但常规的氩弧焊在焊接钛合金这种活性较高的金属时仍存在一定的不足[5-7],例如钛的活性较高,高温时易被空气、水分污染,易形成气孔及脆性相等。针对以上问题,国内外研究人员通过研究改进焊接方法及焊接工艺来改善接头性能。

Kumar 等[8]采用自动焊接技术对3 mm 厚Ti-6Al-4V合金进行TIG焊接试验,结果表明,在TIG电弧强烈热作用下,Ti-6Al-4V合金发生复杂的组织演变,初始β相向马氏体α'相转变。原始组织中α和β相向马氏体α′相的转变提高了焊缝硬度值。Xiong等[9]采用手工钨极氩弧焊工艺对Ti6321合金进行焊接试验,结果表明,熔合区(FZ)显微组织由针状α、块状α和魏氏组织组成。测试结果表明,接头的抗拉强度几乎与母材相当,所有拉伸试样的断裂位置均在母材,很好地符合了强化和间隙元素含量与焊接接头组织和力学性能的关系。

本研究选用的TC32 钛合金属于国内自主研发的一种双相钛合金,成本低且动态力学性能优异,在工业领域有广阔的发展前景。但目前有关TC32 钛合金的研究只局限于热处理工艺和高周疲劳性[10]等方面,并无焊接性方面的研究报道。本研究利用不同成分的填充材料对TC32进行TIG焊接试验,分析接头不同区域的显微组织和力学性能,以期为该材料的焊接应用提供参考。

1 试验材料及方法

1.1 试验材料

本试验所用的TC32 钛合金是由国内某钛合金石油管材生产商提供,外径为89 mm,壁厚为7.7 mm,初始状态为轧制退火态。成分为Ti-5Al-3Mo-3Cr-1Zr-0.15Si,属于(α+β)型两相钛合金。具体成分见表1。

焊接材料为自制TC32(Ti-5Al-3Mo-3Cr-1Zr-0.15Si)和Ti531(Ti-5Al-3V-1Zr)药芯焊丝,焊丝直径1.7 mm。作为对比,还引入TC4(Ti-6Al-4V)实心焊丝进行焊接试验。其中,自制药芯焊丝采用工业纯钛TA1 作为外层包覆材料,内部填充粒度为80#~100#的金属粉末,填充率约为37%。

1.2 试验方法及工艺

试验选择的焊接参数为前期试验优化所得,工艺参数见表2。焊接全过程通入氩气对焊缝进行保护,防止熔池与空气接触导致焊缝氧化及产生气孔等缺陷。图1 所示为TC32 钛合金管材焊接过程示意图,焊接坡口为单Y 形坡口,共计焊6道。

表2 TC32焊接工艺参数

焊接后使用线切割机切取包含母材、热影响区和焊缝在内的样品,取样后使用砂纸依次打磨(80#~2 000#)。将试样放入超声清洗机中进行清洗。清洗完成后,再分别采用粒度为2.5 μm 和1.5 μm 的Al2O3抛光剂对试样进行抛光。最后采用Kroll试剂(HF∶HNO3∶H2O=1∶6∶43)腐蚀试样。使用OLYMPUS-GX71 金相显微镜进行组织分析,并且采用VEGA3XMU 型扫描电子显微镜观察显微组织的高倍形貌,采用HVS-1000 型显微维氏硬度计依次对接头区域的母材、热影响区和焊缝的显微硬度进行测定(测试位置如图2所示),观察其硬度分布。试验加载载荷200 g,保载时间15 s。室温拉伸性能在HT-2402万能电子拉伸试验机上按照GB/T 228.1—2021 进行测试,拉伸时恒定加载速率为1 mm/min。每组接头和母材皆选取2个平行试样,取每组试验平均值作为抗拉强度以保证结果的科学性。在拉伸测试后使用VEGA3XMU 型扫描电子显微镜观察样品断口形貌。

图2 硬度测试位置示意图

2 试验结果及分析

2.1 显微组织分析

2.1.1 热影响区显微组织分析

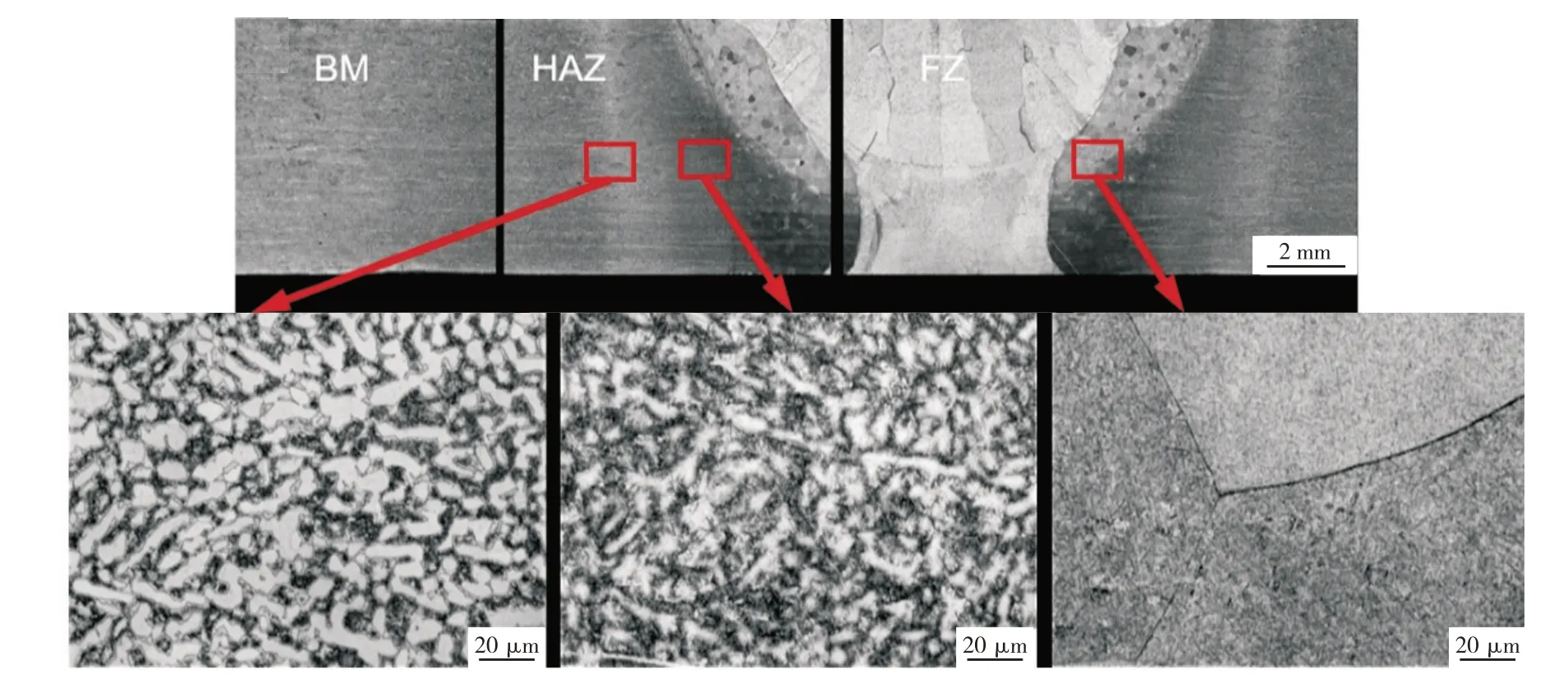

图3~图5 是分别采用TC4 实心焊丝、TC32药芯焊丝和Ti531药芯焊丝TIG 焊条件下TC32钛合金焊接接头热影响区的金相显微组织。因为焊接工艺相似,故形成了相似的热影响区。

图3 采用TC4 填充焊丝的TC32 热影响区显微组织

图4 采用TC32填充焊丝的TC32热影响区显微组织

图5 采用Ti531填充焊丝的TC32热影响区显微组织

从图3~图5中可以看出,热影响区可以分为3 个不同的亚区。随着不断靠近熔合线,初生α相不断减少直至消失,转变β相不断增多直至形成明显的β相晶界。靠近母材一侧热影响区的显微组织主要由等轴初生α 相和转变β 相组成。中间位置热影响区,等轴α 相边缘轮廓逐渐模糊,细小的针状α 相分布在初生α 相周围。靠近熔合线一侧的热影响区,与另外两处热影响区显微组织全然不同,其中初生α相完全消失,可以看到明显的β相晶界。

造成这种热影响区组织不同的原因主要是焊接过程中存在不同的焊接热循环。随着与熔合线距离的增加,峰值温度和冷却速度随之降低。在靠近熔合线一侧的HAZ峰值温度远超过β相转变温度,在随后的快速冷却中α相来不及析出,从而全部转变为亚稳态β相。在靠近母材的一侧峰值温度达到了(α+β)相区,这是初生α 相得以保存的原因。

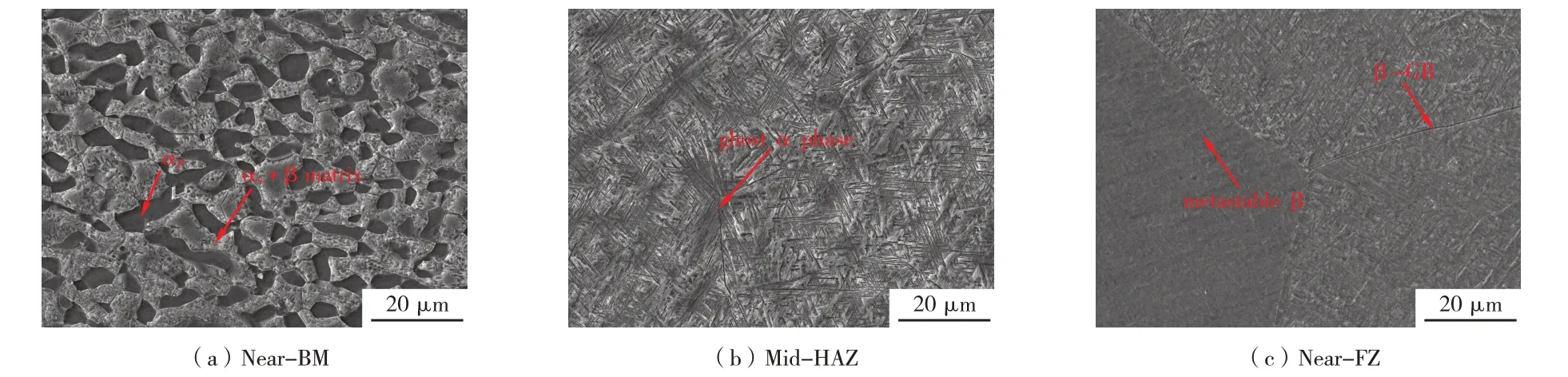

图6是TC32钛合金TIG焊接接头热影响区在扫描电子显微镜下的微观组织形貌。根据前文金相观察的结果可知,采用3种不同填充材料进行焊接后,热影响区部分的组织特征比较类似,因此这里只选取TC32药芯焊试样进行分析。

图6 TC32钛合金接头热影响区在扫描电镜下的显微组织

Near-BM区域与熔合线距离比较远,该区域的显微组织如图6(a)所示,与母材相比出现了β转变组织(βt),另外在相邻的初生α相之间生成了细小的晶间β 相。初生α 相的体积分数与母材相比有明显的减少。

Mid-HAZ 部分处于Near-BM 区和Near-FZ区域之间。通过观察该部分的显微组织形貌(图6(b))可以发现,在此区域初生α相完全消失。但观察到了“Ghost”α 相的存在。所谓的“Ghost”α 相即边界变得十分模糊的等轴初生α相[11],这是因为在焊接过程中,部分区域温度瞬间升温到β 相变温度(βt),但温度停留时间较短,从而导致初生α 相无法全部转变为β 相,随后的快速冷却中,α 相中刚转变的少量β 相中又重新析出针状的α相,从而形成“Ghost”α相。

Near-FZ 区域为最靠近熔合线的热影响区,由图6(c)的显微组织形貌可以观察到,存在十分明显的晶界。由于靠近熔合线,因此在焊接过程中的峰值温度远超其相变温度(βt)。初生α 相在焊接过程中完全发生转变,在随后的快速冷却中无法析出α 相,因此形成了亚稳态β 相。

2.1.2 焊缝区显微组织分析

图7所示为分别采用TC4实心焊丝、TC32药芯焊丝和Ti531 药芯焊丝TIG 焊填充下接头焊缝区的金相显微组织。在焊缝上中部和下部分别显示出柱状晶和等轴晶的形貌。

图7 采用不同焊丝TC32钛合金焊缝区在OM下的显微组织

图7(a)、图7(b)显示的是填充材料为TC4 实心焊丝时焊缝区的显微组织形貌。可以看出,上部组织主要由针状α'马氏体组成。Ti-6Al-4V 的CCT 图显示其β 相的形成温度约为1 000 ℃[12],当从1 000 ℃冷却时,相变的产物主要取决于冷却速度。根据Ahmed[12]分析可知,当冷却速率约为525 ℃/s 时,β 相将通过非扩散相变迅速转变为具有密排六方结构的α'马氏体。α'马氏体通常以针状形态存在。底部组织由于伴随多个热循环,α'马氏体逐渐分解。据报道[13],在700~850 ℃的温度范围内进行退火,α'马氏体可转变为细小的片层组织。因此,底部区域最终由α'马氏体、针状和板条状α 相以及β相的复杂形貌所组成,Fu等[14]也有类似的研究结果。

图7(c)、图7(d)显示的是填充材料为TC32 药芯焊丝时,焊缝上部柱状晶区的和底部等轴晶区的显微组织。通过观察可知,其上部显微组织与采用TC4 作为填充材料时的组织比较类似,同样也是由针状α'马氏体和晶间β 相组成。而底部等轴晶区显示出明显的晶体边界,其余析出相在OM 分辨率水平上无法分析解释。

图7(e)、图7(f)显示的是填充材料为Ti531 药芯焊丝时焊缝上部柱状晶区和底部等轴晶区的显微组织。由于Ti531 的组成成分(Ti-5Al-3V-1Zr)与TC4较为接近,因此两组焊缝的组织比较相似。

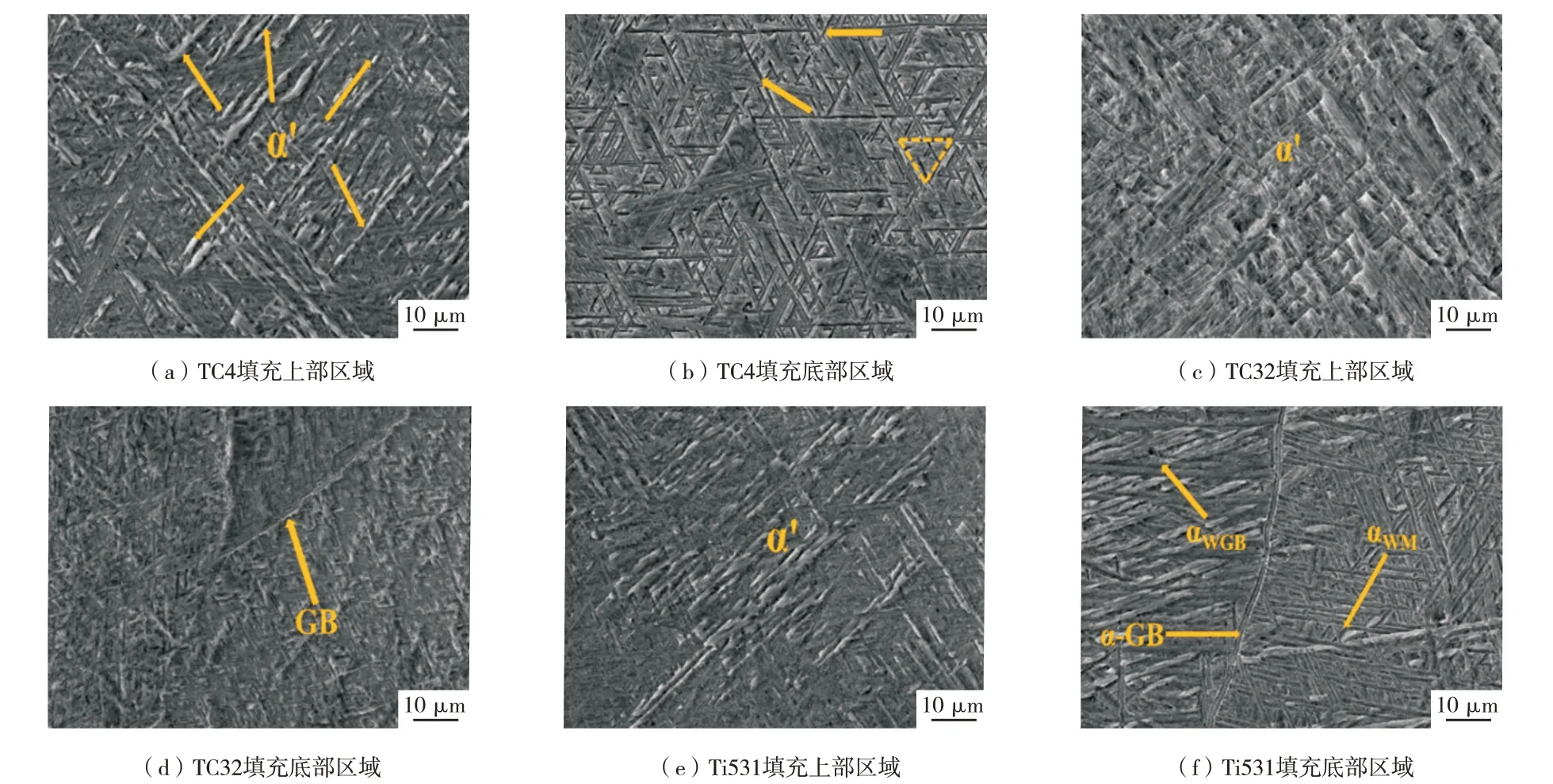

图8是TC32钛合金TIG焊接头焊缝区域在扫描电子显微镜下的微观组织形貌。其中图8(a)为采用TC4实心焊丝焊接后焊缝顶部区域显微组织。通过观察发现,顶部区域包含大量的α'马氏体,这主要是因为焊缝顶部冷却速度比较快,焊缝液体金属首先冷却结晶,抑制了合金中原子的扩散,体心立方相通过短程迁移以切变的方式转变为六方的相,发生马氏体转变。

图8 采用不同焊丝TC32钛合金在SEM下的显微组织

图8(c)和图8(e)分别为采用TC32 药芯焊丝和Ti531 药芯焊丝作为填充材料时焊缝顶部区域的显微组织,可以看出,其显微组织形貌与8(a)基本相同,富含大量的α'马氏体。

与顶部组织相比,底部区域经历更多的热循环,因此其显微组织较复杂。图8(b)显示了形成马氏体结构的条纹(箭头指向处)和三角形魏氏组织片层。一些学者指出[15],在钛合金的同素异构转变过程中,一些组织形貌是α'马氏体经过反复的热循环之后转变而来,且由于焊缝经过多次热输入和急冷,使得这种现象更加明显。

在图8(d)中观察到了不连续的晶界组织,这种晶界并非一条光滑带,而是由连续的短棒状α相所组成,Ahmed等人也有类似的发现[12]。这种不连续的晶界由β相的较低温度冷却形成,这是因为从β相区较低温度冷却时,原子大范围的扩散无法进行,因此只能通过原始β相晶界处的异质原子形核,由于存在较多形核质点,因此形成了由连续的短棒状α相连接组成的不连续晶界。

在图8(f)中可以看到光滑程度较高的连续晶界α 相,与图8(d)的不连续组织有明显差异,这种较为连续的晶界由β相的较高温区冷却形成,较高温区的原子扩散距离大,晶粒的形核与长大更为有利,同时产生这种晶界的原因和晶界附近化学成分的构成也有一定关系,一般来说,连续晶界的附近会存在Al元素的富集现象。与此同时,在沿着晶界处有相互平行且接近垂直于晶界α 相的集束组织,根据Salib 等[17]的研究,集束α 相只能在晶界α 相的基础上生长,且通常有着较大的长宽比,这是典型的魏氏组织特征,这种依靠晶界α相生长的集束组织记做αWGB。同时,在αWGB聚集区域,有板条状αWM相析出。

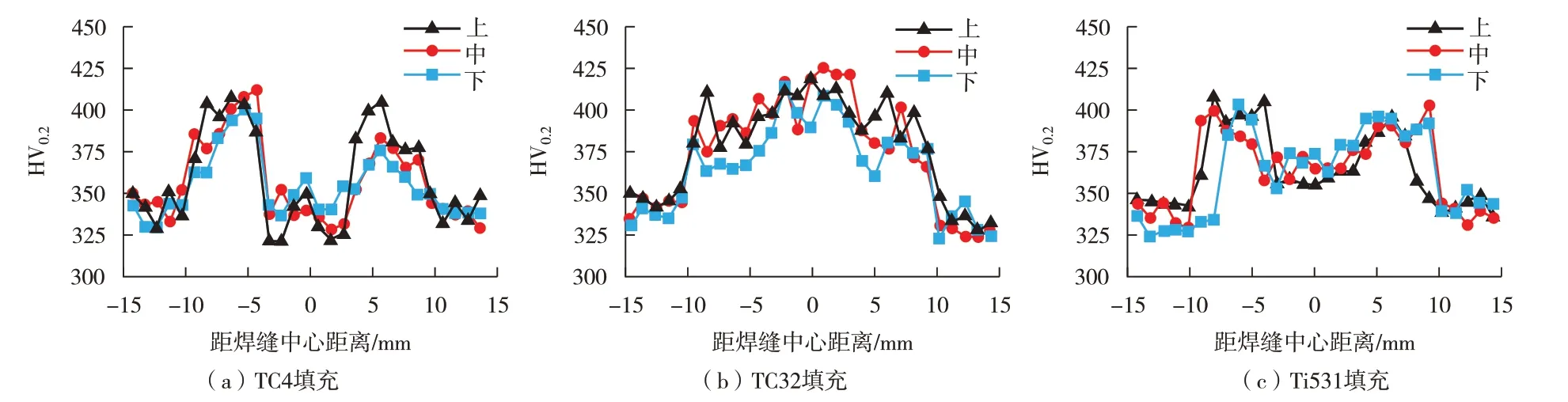

2.2 显微硬度测试

对三组不同填充材料制成的焊接接头的硬度进行了测量,其结果如图9所示。母材的硬度值在320HV0.2~350HV0.2之间,每组焊接接头上、中、下三个部分的硬度值有着相同的变化趋势。

图9 采用不同焊丝的TC32钛合金接头的硬度分布

图9(a)为TC4实心焊丝填充的焊接接头不同区域硬度变化曲线,热影响区硬度最高,硬度最高点出现在靠近焊缝一侧热影响区部分,焊缝区域硬度远低于热影响区,与母材硬度值较为接近。造成热影响区硬度较高的原因是其在焊接过程中形成了较多的细针状组织,晶粒尺寸较小,因此硬度提高。另一方面,靠近焊缝一侧热影响区主要由亚稳态β 相组成,亚稳态β 相的内部包含较多的溶质元素,从而产生固溶强化的效果。造成焊缝区硬度值较低的原因是TC4的合金元素含量比TC32较低,固溶强化效果减弱。

图9(b)为TC32药芯焊丝填充的焊接接头不同区域硬度变化曲线,焊缝区域硬度与热影响区硬度比较接近,这是因为采用与母材成分相同的填充材料产生的。与此同时,焊缝区域形成了一定数量的α′马氏体,α′马氏体的形成使界面数量有所增加,导致位错困难,因此有较高的硬度值。

在图9(c)中焊缝区域的硬度分布与图9(a)相似,同样是因为合金化程度较低而造成热影响区到焊缝区域硬度的骤降。但其焊缝区硬度比TC4焊缝稍高,这是由于Ti531焊缝中存在一定含量的Zr元素,Zr是一种中性元素,能够在α相和β相中无限固溶,是钛的弱强化剂。

2.3 拉伸性能测试

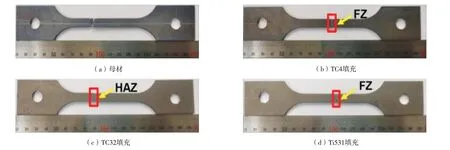

图10给出了母材与不同接头的最终拉伸断裂位置,除采用TC32药芯焊丝作为填充材料的接头在热影响区断裂外,其余接头均断裂于焊缝处。

图10 不同试样接头断裂位置

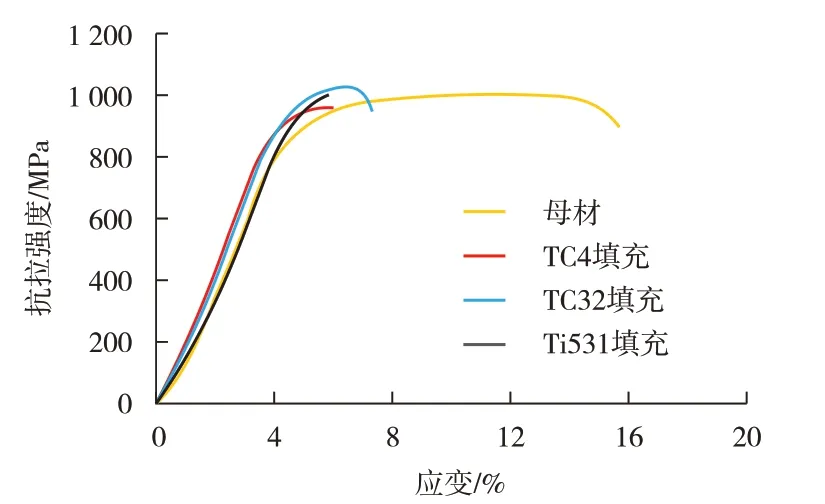

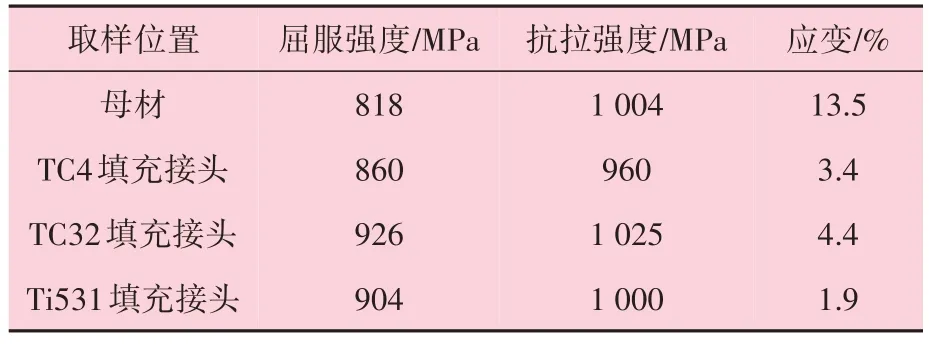

TC32钛合金母材和三种焊接接头拉伸测试曲线如图11所示,拉伸测试结果见表3,母材屈服强度(YS)和极限抗拉强度(UTS)分别为818 MPa和1 004 MPa,拉伸应变率为13.5%。采用TC32药芯焊丝为填充材料的焊接接头有最高的抗拉强度,为1 025 MPa,其余两组试样接头的抗拉强度为960 MPa(TC4填充)和1 000 MPa(Ti531填充),其强度分别达到了母材的95.6%和99.6%。即采用不同填充材料的TC32钛合金焊接接头的抗拉强度都可与母材媲美,但塑性比母材低很多。

图11 母材与焊缝金属区的拉伸曲线

表3 母材与焊缝金属区的拉伸测试结果

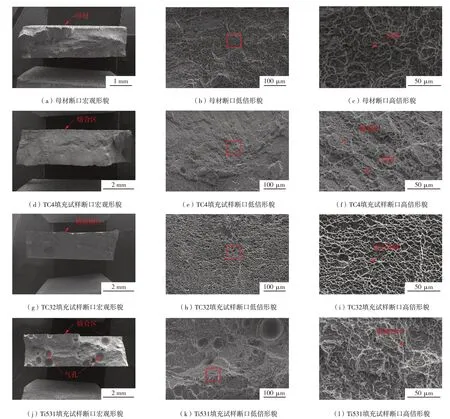

图12 所示为TC32 钛合金母材和不同填充焊接接头的室温拉伸试样断口形貌。图12(a)~图12(c)为母材拉伸断口形貌,可观察到母材断口处含有大量韧窝,韧窝较大且分布密集,同时第二相粒子脱落形成空洞,由此得出母材部位断裂为韧性断裂。

图12 母材及不同填充试样室温拉伸断口形貌

图12(d)~图12(f)为采用TC4实心焊丝作为焊接填充材料时焊缝的拉伸断口形貌,断口区域存在许多光滑小平面,各平面间的取向略有差异。这些小平面由一组平行的解理面组成,两个平行解理面在交汇处形成解理台阶,台阶汇合处形成河流花样(图12(e))。在解理小平面上有明显塑性变形的撕裂棱,且断口上存在韧窝状形貌。因此,可以判断焊接接头断口为准解理断口。

图12(g)~图12(i)为采用TC32药芯焊丝作为焊接填充材料时焊缝的拉伸断口形貌,没有出现明显的颈缩现象。通过观察可知,断口处较为平整、圆滑且不存在尖锐的棱角,在断面上存在大量的韧窝,具有明显的韧性断裂特征。从断口处的微观形貌可以看到断面上分布着数量众多的圆形或椭圆形的韧窝,说明热影响区为典型的韧窝-微孔聚集型延性断裂方式。

图12(j)~图12(l)为采用Ti531 药芯焊丝作为焊接填充材料时焊缝的拉伸断口形貌,在其宏观断面上发现大量气孔,气孔的存在降低了焊缝承受拉伸载荷的有效横截面积,并在拉伸过程中产生应力集中,因此很有可能是裂纹源的产生位置。除焊接缺陷外,在焊接接头的拉伸断口上发现了沿晶界扩展产生的解理面,解理面上存在一定数量的韧窝,表明有一定的延性。根据观察结果可知,断裂模式为韧脆混合的断裂方式。

3 结 论

(1)采用TC4实心焊丝、TC32药芯焊丝和Ti-Al-V-Zr系药芯焊丝分别对TC32钛合金进行TIG焊填充试验,三种焊接接头焊缝区宏观形貌由上部柱状晶区和底部等轴晶区组成。采用相似的焊接工艺参数进行焊接,在所有焊件中都形成了相似的HAZ。从Near-BM区域到Near-FZ区域,初生α 相的比例不断减少而β 转变组织的比例不断增加,而在该相变过程中,又产生了各种不同形式的α相特殊结构,如Mid-HAZ区域的“Ghost”α相结构。

(2)三种焊接接头焊缝区显微组织不同。所有焊缝上部均存在大量α'马氏体,底部等轴晶区内组织差异较大,填充材料为TC4实心焊丝的焊缝底部形成了大量由α'马氏体相在经过不断热循环后转变而来的组织,填充材料为TC32药芯焊丝的焊缝底部存在不连续的晶界组织,填充材料为Ti531药芯焊丝的焊缝底部为αWGB和αWM混合组织。

(3)硬度测试结果表明,填充材料为TC4实心焊丝时接头区域的显微硬度由高至低为:HAZ>BM>FZ。填充材料为TC32药芯焊丝时接头区域的显微硬度由高至低为:FZ>HAZ>BM。填充材料为Ti531 药芯焊丝时接头区域的显微硬度由高至低为:HAZ>FZ>BM。

(4)拉伸测试表明,采用三种不同填充材料获得的焊接接头的抗拉强度均与母材相当,但塑性较母材差,且断裂方式均有差异,并在填充材料为Ti531药芯焊丝时,发现了气孔缺陷。