制动装置用碳纤维复合材料耐磨性能表征及影响研究

胡业明 简小女

doi:10.3969/j.issn.1001-5922.2024.02.021

摘 要:以环氧树脂和碳纤维为原料,采用模压成型工艺制备了汽车防抱制动装置用碳纤维复合材料,研究了模压压力、加压温度、固化温度和固化时间对碳纤维复合材料摩擦磨损性能的影响,并分析了其摩擦磨损机理。结果表明,当模压压力为10 MPa、加压温度为110 ℃、固化温度为140 ℃、固化时间为30 min时,汽车防抱制动装置用碳纤维复合材料的摩擦系数较小,到达磨合期较短,具有良好的耐磨性能,为适宜的模压成型工艺。可以通过调整模压成型工艺参数,制备出耐磨性能良好的汽车防抱制动装置用碳纤维复合材料。

关键词:汽车防抱制动;碳纤维复合材料;模压成型;工艺参数;摩擦性能

中图分类号:TQ342+.74 文献标志码:A 文章编号:1001-5922(2024)02-0077-04

Characterization and influence of wear resistance of carbon fiber composites for braking devices

HU Yeming,JIAN Xiaonu

(Guangdong Nanfang Institute College of Technology,Jiangmen 529000,Guangdong China)

Abstract: The effects of molding pressure,pressure temperature,curing temperature and curing time on the friction and wear properties of carbon fiber composites were studied,and their friction and wear mechanisms were analyzed.The results showed that when the molding pressure was 10 MPa,the pressure temperature was 110 ℃,the curing temperature was 140 ℃,and the curing time was 30 min,the friction coefficient of carbon fiber composite used for automobile anti-lock braking device was small,the running-in period was short,and it had good wear resistance,which is a suitable compression molding process.By adjusting the molding process parameters,the carbon fiber composite material with good wear resistance could be prepared for automobile anti-lock braking device with good wear resistance.

Key words:automobile anti-lock braking;carbon fiber composites;molding;process parameters;friction performance

如果汽车防抱制动装置材料具有良好的摩擦磨损性能,则可以有效避免后轮侧滑甩尾和前轮丧失转向能力,提高汽车制动稳定性、操纵性和安全性,并通过缩短制动距离以取得最佳的制动效果[1]。随着碳纤维复合材料的开发与应用,在汽车防抱制动装置中具有良好的应用前景[2-3],然而,实际具有良好摩擦性能和应用性能的碳纤维复合材料的制备工艺还不成熟,尤其是模压成型工艺参数对摩擦性能的影响方面不清楚[4-5],研究以环氧树脂和碳纤维为原料,采用模压成型工艺制备了汽车防抱制动装置用碳纤维复合材料,分析了模压压力、加压温度、固化温度和固化时间对碳纤维复合材料摩擦磨损性能的影响,结果将有助于新型碳纤维复合材料的开发,推动其在汽车防抱制动装置中的应用,提高汽车防抱制动装置的安全性和制动稳定性。

1 试验材料与方法

1.1 试验原料

实验原料包括SYT49-12K型碳纤维(单丝直径7 μm、根数12、线密度0.8 g/m、拉伸强度4 980 MPa、拉伸模量230 GPa);NPEL-130型双酚A型树脂(环氧当量186 g/eq、黏度13 500 cps/(25 ℃);双酚胺促进剂。

1.2 制备工艺

预先在预浸装置中进行短切碳纤维的浸润处理,碳纤维丝宽控制在7 mm,通过调节辊压力0.15、0.35 MPa,制备短切碳纤维预浸料[6]。在模具预热阶段采用DEAWA 933型脫模剂,在到达78 ℃时在模具表面涂覆,模具同步预热;将预先制备好的短切碳纤维预浸料进行称量,并采用水平投影面75%的铺料,确保模腔四周流动性良好;控制模具并进行模压成型,在环氧树脂到达凝胶温度110 ℃后进行凝胶处理。在到达预浸料的加热温度后,施加压力,并加热至固化温度后,保温一定固化时间,完成固化过程;在模具冷却至室温附近时,进行脱模处理,得到碳纤维复合材料制品。

1.3 测试与表征

在MPX-1G型销盘式摩擦试验机上进行碳纤维复合材料的干摩擦磨损试验,试样尺寸设计为50 mm×50 mm×2 mm,转速0.4 m/s、载荷为5 N和40 N,摩擦球直径为8 mm、摩擦半径为6 mm、摩擦时间为1 h,实验过程中记录摩擦系数[7]。采用JSM-6800型扫描电子显微镜观察摩擦磨损形貌。

2 试验结果与分析

2.1 模压压力

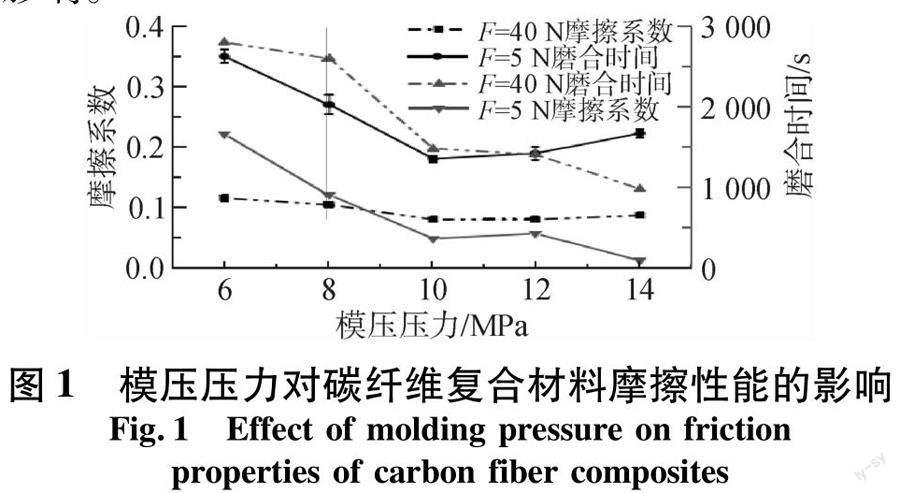

图1为模压压力对碳纤维复合材料摩擦性能的影响。

由图1可知,在开始阶段,碳纤维复合材料的摩擦系数会随着摩擦时间的延长而迅速增大,在经历过一定时间的摩擦后,较大模压压力下的碳纤维复合材料的摩擦系数逐渐趋于稳定;而模压压力分别为6、8 MPa时,复合材料在一定时间摩擦后会继续增大。由此可见,模压压力在一定程度上影响到达稳定期的磨合时间,并对稳定期的摩擦系数产生明显影响。随着模压压力增加,稳定期平均摩擦系数先减小后增大,而磨合期时间则整体呈现随模压压力增加而减小的趋势。整体而言,当模压压力为10 MPa时,碳纤维复合材料中的环氧树脂与碳纤维的浸润结合良好,使得复合材料可以更充分的浸润包裹,减少表面微凸体的产生而减小摩擦系数,增强耐磨性能[8],此时的模压压力是适宜的。

2.2 加压温度

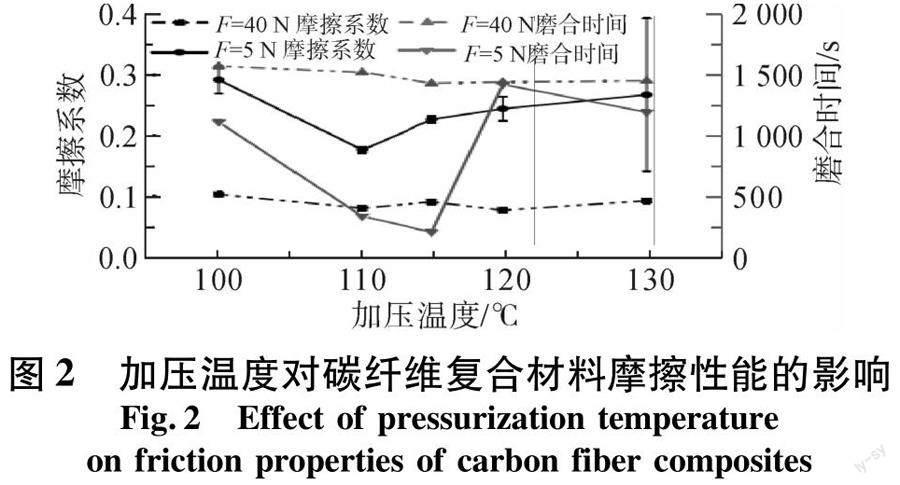

图2为加压温度对碳纤维复合材料摩擦性能的影响。

由图2可知,在开始阶段,碳纤维复合材料的摩擦系数会随着摩擦时间的延长而迅速增大,在經历过一定时间的摩擦后,较高加压温度下的碳纤维复合材料的摩擦系数逐渐趋于稳定,而加压温度分别为115、120 ℃时复合材料在一定时间摩擦后会有较大的波动。由此可见,加压温度会一定程度上影响到达稳定期的磨合时间,并对稳定期的摩擦系数产生明显影响。随着加压温度增加,稳定期平均摩擦系数和磨合期时间先减小后增大。整体而言,当加压温度为110 ℃时,碳纤维复合材料中的环氧树脂与碳纤维的浸润结合良好,使得复合材料可以更充分的浸润包裹,增强耐磨性能,此时摩擦系数较小、磨合期时间较短,110 ℃的加压温度是适宜的。

2.3 固化温度

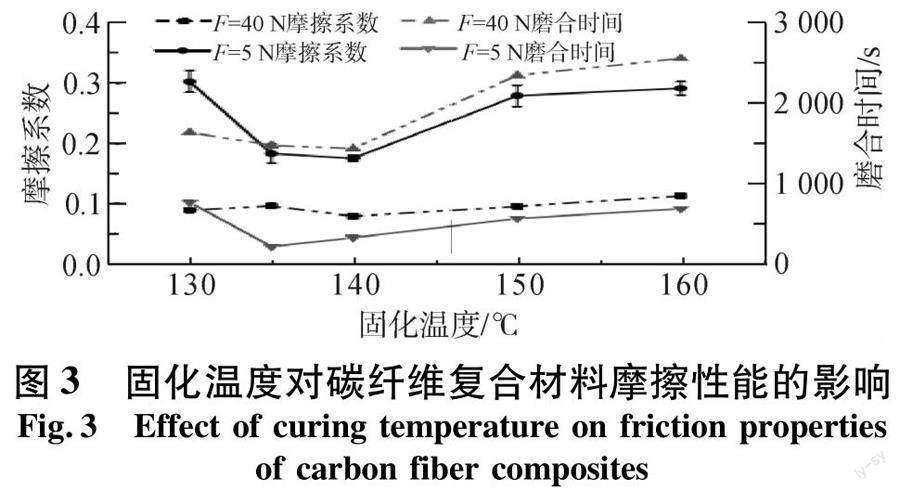

图3为固化温度对碳纤维复合材料摩擦性能的影响。

由图3可知,在开始阶段,碳纤维复合材料的摩擦系数会随着摩擦时间的延长而迅速增大,在经历过一定时间的摩擦后,较大固化温度下的碳纤维复合材料的摩擦系数逐渐趋于稳定,而固化温度为150 ℃时复合材料在一定时间摩擦后会出现较大波动,由此可见,固化温度会一定程度上影响到达稳定期的磨合时间,并对稳定期的摩擦系数产生明显影响。随着固化温度增加,稳定期平均摩擦系数和磨合期时间都表现为先减小后增大的趋势。整体而言,当固化温度为140 ℃时,碳纤维复合材料中的环氧树脂与碳纤维的浸润结合良好,使得复合材料可以更充分的浸润包裹,增强耐磨性能,此时的固化温度是适宜的。

2.4 固化时间

图4为固化时间对碳纤维复合材料摩擦性能的影响。

由图4可知,在开始阶段,碳纤维复合材料的摩擦系数会随着摩擦时间的延长而迅速增大,在经历过一定时间的摩擦后,较长固化时间下的碳纤维复合材料的摩擦系数逐渐趋于稳定,而固化时间为35 min时复合材料在一定时间摩擦后会出现较大波动,由此可见,固化时间会一定程度上影响到达稳定期的磨合时间,并对稳定期的摩擦系数产生明显影响。随着固化时间增加,稳定期平均摩擦系数先增大后减小,磨合期时间整体呈现逐渐减小的趋势,但是在磨合期时间达到25 min及以上时整体变化较小。整体而言,当固化时间为30 min时,碳纤维复合材料的摩擦系数和磨合期时间都较小,固化时间是适宜的。

2.5 摩擦磨损机理

图5为汽车防抱制动装置用碳纤维复合材料的摩擦过程和典型磨损形貌。

由图5可知,汽车防抱制动装置用碳纤维复合材料在摩擦磨损试验过程中会从摩擦原点的摩擦系数快速增加,直至摩擦系数稳定,其中之前一个阶段称为摩擦磨合期,后面一个阶段称为摩擦稳定期[9]。从典型磨损形貌中可见,碳纤维复合材料表面可见纤维状凸起和微凸体颗粒,如果微凸体颗粒数量越多,则在摩擦磨损过程中需要克服的阻力越大,相对会需要更多的磨合期时间[10],如果微凸体颗粒较少,则相应地磨合期时间会越小,而如果没有微凸体颗粒存在,则复合材料摩擦磨损过程中主要受到纤维状凸起的阻力作用[11]。

在最优化工艺下制备碳纤维复合材料,即模压压力为10 MPa、加压温度为110 ℃、固化温度为140 ℃、固化时间为30 min。

图6为汽车防抱制动装置用碳纤维复合材料在稳定期的摩擦磨损形貌。

由图6可知,在摩擦磨损过程中,碳纤维复合材料表面会出现沿着摩擦磨损方向的犁沟、局部粘着破损和磨粒出现,且犁沟附近可见明显变形。由此可见,最优化工艺下汽车防抱制动装置用碳纤维复合材料在稳定期的磨损机制主要为磨粒磨损和粘着磨损,此时由于环氧树脂和碳纤维的浸润结合良好,二者发挥协同作用而增强了复合材料的耐磨性[12-13]。

3 结语

(1)当模压压力为10 MPa、加压温度为110 ℃、固化温度为140 ℃、固化时间为30 min时,汽车防抱制动装置用碳纤维复合材料的摩擦系数较小,到达磨合期较短,具有良好的耐磨性能,为适宜的模压成型工艺;

(2)最优化工艺下汽车防抱制动装置用碳纤维复合材料在稳定期的磨损机制主要为磨粒磨损和粘着磨损,耐磨性能主要与碳纤维复合材料表面可见纤维状凸起和微凸体颗粒有关。

【参考文献】

[1]郭瑞,李承高,咸贵军,等.碳-玻纤维混杂复合材料杆体的力学与耐久性能研究[J].西安建筑科技大学学报(自然科学版),2022,54(2):174-183.

[2]周蕊,韩文静,施伟伟,等.碳陶复合材料的摩擦磨损性能[J].机械工程材料,2022,46(3):57-62.

[3]白惠中,陈国清,时险峰,等.利用碳纤维废弃料制备树脂基摩擦材料的研究[J].航天制造技术,2022,232(2):14-17.

[4]任育博,彭金方,曹超,等.雨水环境下碳陶复合材料的载流摩擦磨损性能[J].机械工程材料,2023,47(1):93-99.

[5]曹凤香,邓璐,王亚楠.聚乙烯亚胺修饰碳纤维对环氧树脂复合材料性能的影响[J].润滑与密封,2023,48(1):90-94.

[6]王骏,陈义,李迎吉,等.注射温度对碳纤维增强聚醚醚酮的力学及摩擦磨损性能影响探究[J].塑料科技,2022,50(7):49-52.

[7]李琪,游国强,王磊,等.玄武岩纤维增强树脂基复合材料的最新研究进展[J].汽车零部件,2022,171(9):82-92.

[8]吴志猛.聚四氟乙烯芳纶1313纤维树脂基复合材料的摩擦学性能研究[J].化学工程与装备,2022,308(9):40-41.

[9]岳世伟,逄显娟,牛一旭,等.载荷和速度对聚醚醚酮(PEEK)复合材料摩擦性能的影响[J].材料导报,2022,36(16):255-261.

[10]赵辉,赵海波.新能源汽车用胶粘剂的改性与性能研究[J].粘接.2022,49(12):17-21.

[11]逄显娟,岳世伟,黄素玲,等.不同摩擦條件对PEEK、CF/PEEK复合材料摩擦学性能及其抗静电性能的影响[J].化工新型材料,2022,50(11):109-115.

[12]冯帆.汽车轻量化的碳纤维复合材料应用分析[J].合成材料老化与应用.2022,51(1):123-125.

[13]高阳,刘思思,廖君慧,等.碳纤维-MoS2复合涂层的高温摩擦学性能研究[J].润滑与密封,2022,47(11):10-16.

收稿日期:2023-09-13;修回日期:2023-12-09

作者简介:胡业明(1978-),男,高级技师,研究方向:汽车材料等;E-mail:hy2009ming@163.com。

基金项目:广东省教育厅特色创新项目(项目编号:2022KTSCX378)。

引文格式:胡业明,简小女.制动装置用碳纤维复合材料耐磨性能表征及影响研究[J].粘接,2024,51(2):77-79.