一种轻薄化天线单元组合结构设计*

李治清,王海涛,顾叶青

(南京电子技术研究所,江苏 南京 210039)

引 言

有源相控阵天线具有诸多优点,其高功率、高效率的本质特征为大幅提升雷达工作距离提供了最有效的技术途经,已成为当今相控阵雷达发展的主流方向[1–2]。天线单元组合作为有源相控阵雷达的重要组成部分,既为阵列天线提供了结构安装平台,也可通过过渡层将天线单元的端口位置收拢,与后端T/R组件互联[2]。

有源相控阵雷达功率的进一步提高及阵面厚度尺寸的进一步压缩,对天线单元组合良好的散热能力和轻薄化的需求越来越强烈,对其结构设计也提出了更高的要求[3–5]。

目前,对天线单元组合的结构研究主要集中在低剖面天线,通过天线结构设计实现厚度尺寸的压缩。对于过渡层,文献[6]提出用垂直于天线反射面的印制电路板替代线缆组件实现过渡层功能。该方案虽然降低了成本,但对接口位置约束较大,且对结构减薄并无帮助,在实际工程应用中过渡层仍多通过电缆组件绕线方式实现[6–8]。在热控研究方面,文献[3]提出了热传导和对流换热并重的复合式热控方式,但由于过渡层中电缆缺少散热路径,在大功率工作的情况下依靠风冷难以满足热控需求。

针对当前雷达阵面对天线单元组合轻薄化、强散热能力的需求,本文提出了一种用水平印制电路板替代线缆进行接口变化的轻薄化天线单元组合,与常规天线单元组合相比,其厚度可减少约70%,质量可降低约40%,且具有良好的散热能力。

1 结构布局与优势

1.1 天线单元组合结构布局

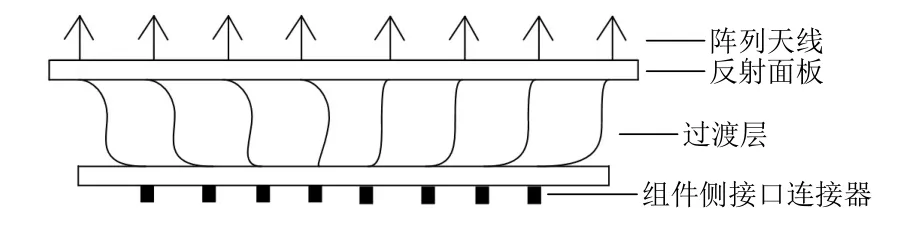

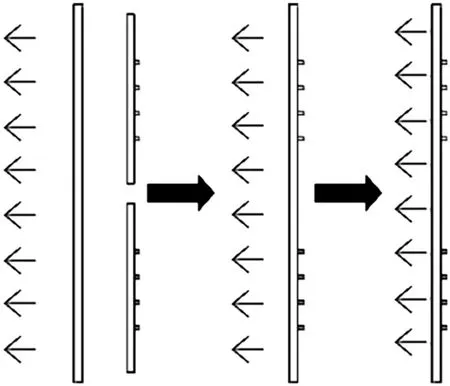

天线单元组合一般由阵列天线、反射面板和过渡层组成,如图1所示。

图1 天线单元组合结构示意图

阵列天线的作用是将T/R组件产生的导波场转换成空间辐射场,并接收目标反射的空间回波,将回波能量转换为导波场,通过过渡层的变换网络馈送至T/R组件[2]。

反射面板的作用是为天线单元和过渡层提供可靠的物理接口和良好的结构刚度。

过渡层又名天馈线网络,由连接器、变换网络与支撑结构件组成。其作用是传递阵列天线的信号并进行端口变换,将组件侧端口连接器位置收拢调整到与T/R组件的端口一致,从而实现T/R组件与单元组合的直接互联。图2为线缆过渡层与电缆组件的结构示意图。

图2 过渡层与电缆组件结构示意图

传统天线单元组合的线缆过渡层通过电缆绕线实现单元接口到组件接口的变换。虽然结构及实现起来简单,但厚度和质量难以控制,而且自然散热条件较差,目前雷达中多采用风冷方式对其散热,在高功率工作情况下,热聚集问题较为严重。

为实现天线单元组合的轻薄化和良好的散热性,本文设计了一种轻薄化天线单元组合,通过以印制电路板替代线缆组件实现单元到T/R组件的接口变换。该天线单元组合主要包括阵列天线、金属反射面板以及由4块印制电路板和安装有连接器的金属散热板组成的印制电路板过渡层,如图3所示。

图3 轻薄化天线单元组合结构示意图

该天线单元组合固定安装在带有冷却流道的结构面板上,与后端T/R组件进行盲插互联。印制电路板过渡层上的金属散热板与流道面板大面积贴合,通过热传导进行散热,实现间接液体冷却[9]。

1.2 新型天线单元组合的优势

与传统线缆绕线方案的天线单元组合相比,本文提出的印制电路板绕线方案的天线单元组合在散热性能、质量、厚度、成本等方面都具有一定的优势。下面将重点对这2种天线单元组合的散热方式、厚度、质量、成本进行分析与对比。

1.2.1 散热性能比较

这2种天线单元组合的散热手段一致,都是诱导热源区域的热能流向低温区。天线单元组合的主要热源为过渡层上的组件侧连接器和过渡层散热通道与阵列天线的连接器。天线单元组合位于天线阵面前端,因此其外侧一般由天线罩保护。天线罩与天线单元组合之间为空气或低介电常数的填充泡沫,空气与填充泡沫的热阻较大,对天线单元组合来说,向阵面外侧传热的效率较低,因此主要考虑向阵面内传热[4,10–11]。

传热过程可用以下公式表示:

式中:∆tτ为时间τ内的平均温升,◦C;K为传热系数,W/(m2·◦C);F为散热面积,m2;Q为热功耗,W;τ为时间,s,当τ趋于无穷时即为平衡状态,此时平衡状态下的平均温升∆t=。如将Q作为热流,作为热阻R,则∆t=QR。由此可知,当天线单元组合的发热量一定时,为增强散热效果,需要降低热阻R。

对于线缆绕线的传统天线单元组合,主要散热途径为通过风冷方式进行的热对流散热以及通过结构件与后端冷板接触进行的热传导散热。但作为发热元件的阵列天线与过渡层之间仅通过连接器插件连接,接触面积小,热传导难以发挥效用。同时,在传统的过渡层中柱状、板条状支撑结构较多,影响电缆对流换热。因此,传统天线单元组合的散热能力较差。

对于印制电路板绕线的单元组合,散热途径主要为与后端冷板贴合进行的热传导散热。热传导散热的公式如下:

式中:RL为热阻;λ为导热系数;FL为导热截面积;δ为导热路径长度[11]。

对于印制电路板绕线方案的天线单元组合,印制电路板过渡层厚度较薄,从单元连接器至过渡层上连接器的导热路径δ较小;天线单元组合空间利用率高,各发热元器件在空间上紧耦合,导热截面积与天线单元组合幅面基本一致,远大于线缆绕线方案中的电缆导体截面积;印制电路板过渡层上的金属散热板与后端面板都为金属材料,具有较大的导热系数。综上所述,采用热传导散热的印制电路板天线单元组合的热阻较小,具有良好的散热能力。

1.2.2 厚度比较

天线单元组合的厚度主要由过渡层(即天线振子连接器到组件侧连接器的互联方式)决定。线缆绕线方案的天线单元组合通过电连接器配合方式实现天线振子与过渡层电缆的互联。受制于连接的方式,过渡层的厚度取决于线缆的拐弯半径和电连接器的高度。对于S波段天线单元组合,过渡层厚度一般大于40 mm,总厚度大于45 mm,如图4(a)所示。印制电路板绕线方案的天线单元组合采用插针焊接的方式实现天线振子连接器、组件侧连接器与过渡层印制电路板的互联。得益于印制电路板能够在平面二维空间内实现接口位置变换,对于S波段天线单元组合,过渡层厚度不大于10 mm,总厚度可控制在15 mm以内,如图4(b)所示。

图4 厚度与连接方式对比

1.2.3 质量比较

由于结构件厚度变薄,印制电路板又比电缆组件轻,因此印制电路板绕线方案的天线单元组合在质量上同样存在优势。经测算,与传统线缆绕线方案的天线单元组合的厚度相比,其厚度减薄约70%,质量降低约40%。

1.2.4 成本比较

在成本方面,由于结构厚度变薄,金属结构件减材加工量较小,因此印制电路板绕线方案的天线单元组合的加工成本较低。另外,在大批量生产的情况下,印制电路板的成本低于电缆组件。同时印制电路板绕线方案的天线单元组合可采用机器实现自动化焊接与装配。因此,与手工装配的线缆绕线方案的天线单元组合相比,印制电路板绕线方案的天线单元组合在成本和效率方面均具有优势。将印制电路板绕线方案的天线单元组合与相同频段、相同通道数的线缆绕线方案的天线单元组合进行对照,结果见表1。

表1 2种方案的天线单元组合指标对照

2 结构设计

为实现天线单元组合的轻薄化并可与冷板大面积贴合散热,将根据该天线单元组合的各组成部分开展结构设计,重点是过渡层的结构设计。

2.1 阵列天线结构设计

轻薄化天线单元组合安装有8行8列共64个天线振子,每个天线振子由振子结构件和玻珠射频连接器组成。天线振子按阵列排布,安装在反射面板上组成阵列天线。每个天线振子的射频连接器内导体与过渡层中的印制电路板焊接,实现射频信号的联通。

振子结构件为金属兔耳结构,采用铝材机加工成型。为保证其电性能,要求将振子的外形尺寸公差控制在±0.2范围内。为实现振子结构件与连接器的焊接,在结构件表面镀锡,以获得可焊接性能。同时,表面镀锡还增强天线振子的环境防护性。

2.2 反射面板结构设计

反射面板由铝板机加工成型,为阵列天线和过渡层提供安装接口。反射面需保证良好的平面度,整板平面度(均方根)应控制在0.2 mm以内;在反射面板的单元一侧加工阵列的振子单元槽,单元槽之间的相对距离为重要尺寸,需严格控制。同时单元槽的尺寸与单元振子的法兰尺寸匹配,以保证单元安装后的相对位置精度。同时在反射面边缘开槽,为在单元组合组阵后安装搭接条提供接口,以实现分块单元组合间的电连续。

在反射面板的组件侧加工过渡层的安装、定位接口。为了保证过渡层与反射面板的良好贴合,要尽可能密集地在过渡层上安装固定螺钉。

2.3 过渡层结构设计

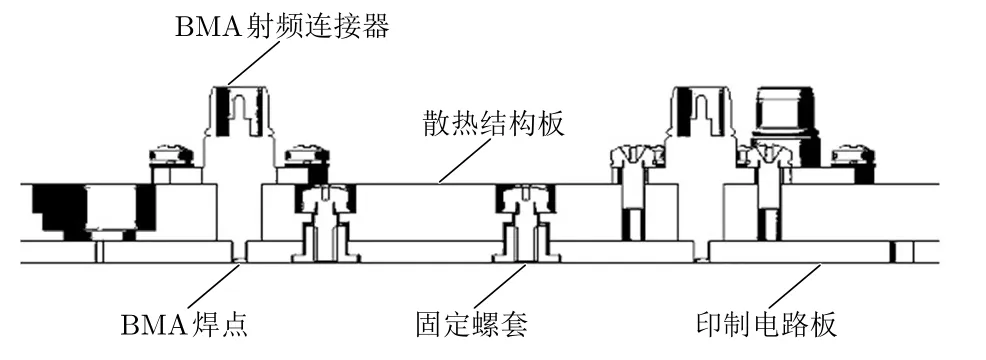

每个天线单元组合对应4个16点T/R组件,每个T/R组件通过一块印制电路板过渡层模块与16个天线振子互联。每个过渡层模块由16个盲插A(Blind Mate A, BMA)射频连接器、散热结构板、印制电路板、固定螺套和紧固件组成,如图5所示。其中散热结构板厚6 mm,印制电路板厚2.2 mm。过渡层的主体部分厚8.2 mm,与线缆过渡层40∼45 mm的厚度尺寸相比具有优势。

图5 印制电路板过渡层结构示意图

印制电路板上加工有与T/R组件端口位置对应的焊盘,用于与BMA射频连接器的内导体焊接,也加工有与阵列天线端口位置对应的焊盘,用于与射频玻珠连接器的内导体焊接。在前期结构排布时,2个端口必须错位,不能重叠,否则后续工艺无法实现。

为实现印制电路板与散热结构板的贴合,可采用大面积焊接或螺接2种方案。由于大面积焊接工艺相对复杂,且后续维修性较差,因此优选螺接固定。在印制电路板背面,除预留过渡层安装紧固件过孔外,还需加工沉头孔来放置螺套,通过螺套与散热结构板固定。

考虑到印制电路板与散热结构板之间存在热膨胀系数的差异,在温度变化时印制电路板存在热应力,因此在印制电路板上开槽,以释放热应力。

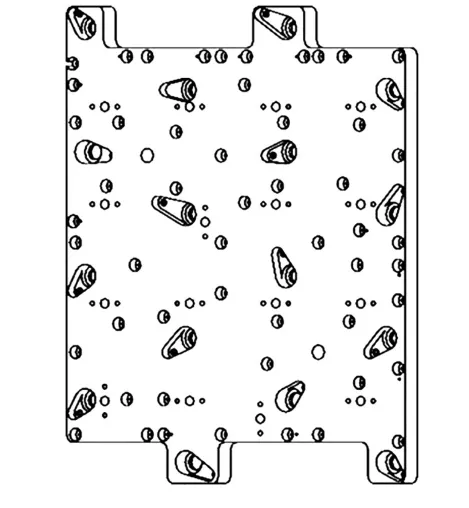

散热结构板为金属材质,散热面的平面度较高,能与冷板良好贴合,具有较好的导热性,如图6所示。

图6 散热结构板

加工过渡层时,首先通过螺套将印制电路板与散热结构板固定;再将BMA射频连接器通过法兰固定在散热结构板上;最后将BMA射频连接器的内导体焊接固定在印制电路板上,如图7所示。

图7 过渡层安装示意图

2.4 工艺实现过程

天线振子、反射面板和4个过渡层模块加工完成后进入组装工序。首先将过渡层模块固定在反射面板上,两者之间通过定位销定位,以保证精度;随后在反射面板上安装64个天线振子,天线振子的玻珠连接器内导体穿过过渡层的印制电路板焊盘;最后在印制电路板上焊接天线振子上的玻珠内导体。

该轻薄化天线单元组合的装配过程可使用自动化设备实现,通过自动化设备完成紧固件紧固、焊点焊接等工序,提升了装配效率,其装配顺序如图8所示。

图8 轻薄化天线单元组合的装配顺序

3 试验验证

完成天线单元组合加工后,对该单元组合的电性能、散热性能、环境适应性进行验证。

3.1 力学试验

按GJB 360B—2009方法214、条件1类B开展随机振动试验,分3个方向,每个方向1 h,加速度谱密度为4(m/s2)2/Hz,加速度总均方根为75.6 m/s2。

按GJB 360B—2009方法213、条件G开展冲击试验,分3个方向,每个方向3次,冲击峰值为50g,脉冲持续时间为11 ms,波形为后峰锯齿,速度为2.68 m/s。冲击、振动后该天线单元组合的电性能测试合格。

3.2 气候试验

分2个阶段对该天线单元组合开展温度冲击试验。第1阶段:试验温度为-55◦C∼+105◦C,循环100次,在极限温度下,试验各保持1 h;第2阶段:试验温度为-55◦C∼+125◦C,循环100次,在极限温度下,试验各保持1 h。

考虑到焊点焊锡与印制电路板的热膨胀系数不同,在温度冲击条件下,连接器焊点会受力。为验证该单元组合天线振子连接器的焊接强度,对温度冲击试验前后的焊点进行对照观察。试验结果表明,温度冲击试验后该天线单元组合的电性能测试合格,所有焊点形态良好,焊锡无剥离、开裂等不良现象。

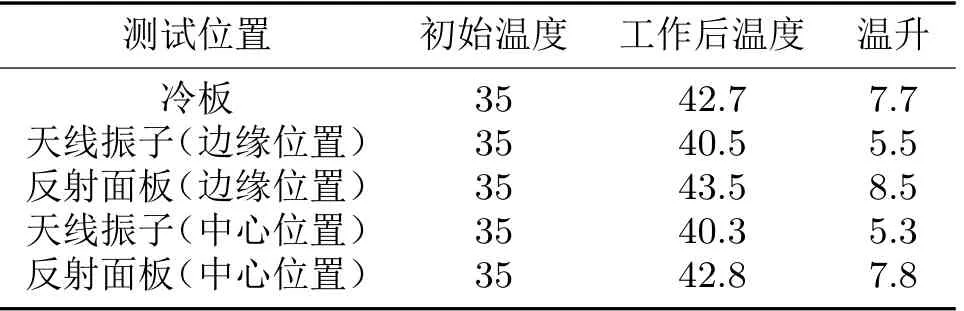

3.3 散热性能试验

将该天线单元组合安装在流道面板上,流道面板的供液温度为35◦C。在25◦C室温环境中,对64通道发射信号,峰值功率为250 W,占空比为0.3。工作30 min后,通过温度传感器测量冷板、天线振子和反射面板的温度并计算温升情况,结果见表2。

表2 单元组合温度变化情况◦C

试验数据表明,除与冷板贴合的过渡层区域不方便测温外,单元组合的最大温升出现在边缘区域的反射面板上,该位置距离冷却流道位置也较远,试验结果与理论分析吻合。该天线单元组合的最大温升约为8.5◦C,天线振子单元的表面温度低于41◦C,远小于天线振子连接器的耐受值125◦C。

4 结束语

本文就天线单元组合进行结构设计与试验,通过以印制电路板替代线缆进行接口变化,提升空间利用率,实现了轻薄化和散热性能的提升。与现有文献提及的天线单元组合相比,其结构形式具有创新性,对有源相控阵面结构设计有一定参考价值,为天线单元组合的轻薄化、大功率状态下散热性能的提升设计提供了思路。

受制于当前印制电路板设计与加工技术,该轻薄化天线单元组合的使用场景存在局限性:当阵列天线接口位置与组件接口位置重合时,过渡层印制电路板将难以设计;当采用双极化阵列天线或单元间距缩短时,过渡层的接口密度上升,印制电路板的设计难度增加;当印制电路板的幅面超过508 mm后,印制电路板的经济性下降,生产成本将大幅上升。因此,后续将在突破接口位置的限制、提升高密度布板能力、控制加工成本等方面开展进一步的研究。