基于机理的蒸汽裂解模型在生产计划优化中的应用探索

赖清俊,郑真,魏跃峰,吴海东

(1.中科(广东)炼化有限公司,广东 湛江 524076;2.石化盈科信息技术有限责任公司,北京 100020)

随着企业数字化转型的发展,生产计划优化模型作为炼化企业生产计划排产和生产优化不可缺少的重要工具,模型的准确性决定着企业的精细化生产水平。当前企业级生产计划优化模型主要采用流程工业模型系统(PIMS)软件,基于分布递归(DR)版本开发,二次装置模型大部分基于Delta-Base结构,涵盖了炼油、烯烃及其下游装置。生产计划优化模型需要提升准确性,结合二次装置的严格机理模型来更新模型参数。采用分子级炼化一体化价值链表征及多单元动态优化技术,无缝集成严格机理模型、降阶混合模型和线性规划(LP)模型,通过优化操作、统一计划和调度以增加效益[1]。

乙烯蒸汽裂解是炼化一体化企业最重要的化工装置,基于设计数据,蒸汽裂解装置采用了Delta-Base结构,不能准确反映原料结构、性质和操作条件等对主要裂解产物收率的影响,通常的方式是采用法国德西尼布公司开发的乙烯裂解模拟软件(SPYRO)实现线下集成,尚未实现非线性建模技术与裂解软件的直接集成。以某炼化一体化企业蒸汽裂解模型为例,基于原蒸汽裂解DR版本模型,开发并集成裂解炉机理模型,以期实现与计划优化模型的无缝集成,且模型的应用效果较佳。

1 蒸汽裂解计划模型

1.1 功能架构

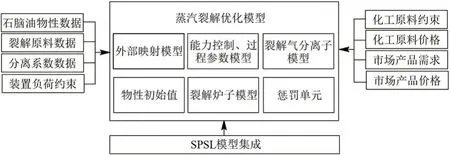

乙烯生产最关键的乙烯裂解装置不仅决定主要产品的产量,还对下游化工产业链起决定性作用。以某炼化一体化企业800 kt/a蒸汽裂解装置为例,对乙烯裂解分原料、分炉型建模,按照裂解原料不同分裂解炉共7台:乙烷炉F-001(F-001裂解炉分F-001A 和F-001B 2 个炉膛)、气体炉F-002、轻油炉F-003/006、重油炉F-004/005、200 kt 炉F-007。采用中石化CBL裂解技术和低能耗乙烯分离技术生产聚合级乙烯(800 kt)和聚合级丙烯(300 kt)等产品,原料主要包括丙烷、正丁烷、液化石油气(LPG)、混合石脑油和加氢尾油。某炼化一体化企业蒸汽裂解单元共7 个物理裂解炉,根据SPYRO 提供的裂解炉计划排产用SPSL 模型,按照分原料、分炉型建模,蒸汽裂解共构建11个不同的XLP外部模型。以计划优化软件PIMS为例,当包含这些外部模型时,必须使用计划优化软件PIMS 的高级优化(PIMS AO)特性来求解模型。蒸汽裂解模型功能架构,见图1。

图1 蒸汽裂解模型功能架构图Fig 1 Functional architecture of steam cracking model

乙烯裂解装置是化工系统烯烃生产的龙头装置,也是关键装置。决定蒸汽裂解产品分布的主要因素有裂解炉型、原料性质和操作条件。据此,在乙烯装置的模型构建中考虑了3 方面因素:同一套乙烯装置根据不同炉型分别建立子模型;按原料特点和操作条件选取不同的产品收率,进一步考虑链烷烃含量,石脑油的物性主要考虑碳数族组成(PONA 值);操作条件主要是按不同裂解深度控制,包括中度裂解、浅度裂解和深度裂解,可实现控制双烯收率,如乙烯、丙烯产率比。

1.2 模型应用

1)产品结构优化。依据市场形势,通过优化方案对比,确定最优产品结构,帮助企业获取最大利润,提高企业市场响应能力。

2)乙烯原料优化。通过建立分原料、分炉型的乙烯裂解模型,优选低成本、适应后续生产的乙烯原料,提高全厂效益。

3)互供原料优化。通过对比不同生产方案,优化炼油化工互供原料互供量,做出科学的决策,实现企业效益最大化。

通过石脑油性质的传递,化工装置优选最优的产品结构,通过联动炼化一体化模型反向优化原油选择。

2 基于机理的蒸汽裂解模型构建

将Aspen 烯烃回归计算器(Aspen Olefins Regression Calculator,AORC)软件与SPYRO 软件一起用于创建回归炉模型,这些模型将作为外部模型附加到更新的计划优化模型。

为了SPYRO 模拟数据生成足够,以用于创建准确的回归模型,需定义一系列输入条件、原料组成、参数范围(盘管出口温度、烃进料流速、蒸汽/烃比、盘管入口压力、盘管入口温度和初始焦炭厚度)和步骤数,并运行SPYRO 进行模拟。另外,还须指定参数之间的关系,如某个参数是独立于其他参数变化(全因子参数)还是与其他参数变化同时变化(部分因子参数)。全因子参数越多,SPYRO 将进行的模拟越多,所需的时间越长,但产生的数据也可能更准确。SPYRO 通过裂解炉类型相关的原料输入参数范围和原料组合生成多个案例生成模拟。

2.1 关键数据需求

某炼化一体化企业将5种类型的裂解炉提供的裂解炉配置文件,作为SPYRO 输入的裂解炉操作条件范围(质量流量、炉管出口温度(COT)、油汽比(SOR)、炉出口压力(COP)和炉进口温度(CIT))。每种炉型进料的组成范围,原料类型包括C2+C3、C3+C4+LPG、LPG、轻石脑油、石脑油(nap)、常压瓦斯油(AGO)等。

回归模型通过回归算法为每个所需输出变量生成回归函数(即多项式),每个函数将取若干独立的输入变量,回归模型存储在中央数据库中。回归模型的独立输入变量和输出变量,如表1所示。

表1 回归模型输入输出参数Tab 1 Regression model input and output parameters

2.2 操作参数定义

裂解炉的主要控制目标是控制裂解深度、生产量和产物选择性。裂解深度是关键参数,一般用苛刻度来表示,其主要受COT、COP、进料量和SOR等变量影响。

采用AORC 软件创建回归裂解炉模型,回归方程的收敛过程必须基于使用参数COT 或苛刻度、流量、COT、SOR和COP用于生成SPYRO案例结果数据库和创建新的回归炉模型,流量不含蒸汽,SOR为重量比。

2.3 模型回归控制

使用AORC 软件进行回归,PIMS 模型通过控制结构PROCLIM(对子模型中的工艺条件和递归特性施加限制)表对所有SPYRO输入/输出的变量进行控制。此外,PIMS 模型还可通过PROCLIM表对转化率进行控制。转化率计算基于质量分数,对于石脑油裂解,主要对丙烯和乙烯的质量比进行控制。石脑油转化率公式为:

2.4 AORC工作流简介

AORC软件以SPYRO软件创建的SPSL模型为输入,回归生成裂解炉模型,这些模型作为外部模型外挂到PIMS模型供调用。11个裂解炉子模型逻辑装置将按裂解炉类型和原料类型划分,每个子模型将对应1个外部回归模型,对于炉型和进料类型均相同的物理炉,将共用相同的外部回归子模型。利用AORC 生成外部回归模型的一般工作流,主要包括5个步骤:定义原料类型,定义裂解炉类型,定义并运行SPYRO 模拟计算,数据回归,输出用于PIMS的XLP裂解炉模型。

将回归数据文件转换为MPS 格式,以应用于PIMS 应用文件,同时在裂解炉配置程序中,可以将回归结果导出为XML来生成回归数据文件。

2.5 回归模型准确性分析

从严格的模拟工具的输出建立基于回归的模型,其精度是不能与模拟工具相提并论的,因此,利用AORC 回归的外部模型,其精度一定低于SPYRO模型。与传统LP建模技术相比,外部模型的精度有很大改进。AORC回归模型对于石脑油炉子的乙烯收率预测精度可以达到99.5%以上。

最大程度提高AORC 回归模型的计算精度,具体方法为:

1)确保在生成SPYRO 模拟案例中所定义的操作参数的范围,与工厂实际操作数据相近。

2)确保在生成SPYRO 模拟案例中所定义的原料组成的范围尽可能窄,既能涵盖实际生产中可能加工的原料组成,又具有一定代表性,即有足够多的样本数,其原料性质与实际加工的主要原料(设计进料)的性质是接近的。通过对上百种原料、多组操作条件和物性等进行排列组合,石脑油模拟数据的样本数超过17 800 个,液化气模拟数据的样本数超过8 250个。

3)在原料的定义中,添加纯组分的乙烷、丙烷和丁烷(正丁烷、异丁烷),以确保在外部模型的原料组成中,次要组分含量可以为0。

4)在模型设置精度类型时选择“Accuracy(slow)”作为回归优化。

5)在进行轨迹计算前进行数据筛选,移除操作范围以外的点及异常点。

通过以上建模方式和模型校核方法,可以使主要侧线产品的收率准确性达到95%以上。

2.6 分离单元子模型

分离部分从急冷装置开始,主要包括脱丙烷塔、碳二加氢塔、碳三洗涤塔、脱甲烷塔、脱丁烷塔、预脱甲烷塔、脱乙烷塔、乙烯塔、碳三加氢塔和丙烯塔。碳二加氢塔和脱甲烷塔基于原料组成及主要化学反应转化率计算产品组成、组分分离系数构建组分分离子模型结构,通过分子组分传递到下游装置,其余分离单元均基于组分构建分离模型。

3 模型应用效果

基于SPSL机理模型构建的蒸汽裂解模型需基于PIMS AO功能进行优化运行,PIMS AO是PIMS高级优化功能版本,主要包括XNLP(非线性)求解功能、非线性方程建模功能和外部模型接口功能,同时增加了简约原油数量、参数分析、全局优解和多处理器并行功能等,极大地提高了模型的准确性、可靠性和模拟系统的集成。

3.1 细化模型结构,提高模型精度

炼化一体模型集成乙烯裂解炉后,应用PIMS AO 主要包括非线性(XNLP)求解功能、非线性方程建模功能、外部模型接口功能和与乙烯裂解炉模拟系统SPSL集成,提高了模型计算精度。原油切割根据需要按照石脑油组分进行切割,从源头选油更加精细化,也扩大了优化空间。原油中石脑油切割以分子组成计算,保证模型的精细化程度以及裂解原料从原油源头优化的可行性。原油切割用石脑油相关信息和组分,如表2所示。

表2 原油切割用石脑油相关信息和组分Tab 2 Information and components related to naphtha used for crude oil cutting

举例说明:某炼化企业月度加工原油主要为科威特、阿曼、沙轻和沙中等油种,生产出石脑油供给蒸汽裂解装置作为原料,根据采用分析某月石脑油原料组成情况如表3所示。

表3 石脑油原料组成Tab 3 Composition of naphtha raw material

由表3可知,根据加工原油结构,该月产出的石脑油组成属于典型的裂解石脑油,符合裂解装置进料指标要求,有利于裂解炉COT 稳定控制。原料馏程情况如表4所示。

表4 石脑油原料馏程Tab 4 Distillation range of naphtha raw material

当月石脑油原料主要由F-004/F-005/F-001B加工,采用F-001B SPYRO模型进行模拟,模拟条件为:进料量28.0 t/h,稀释比0.50,横跨段温度570 ℃,裂解深度0.52。模拟测算结果如表5所示。

表5 模拟测算产品相关数据Tab 5 Related data of product by simulation and calculation

由表5 可知,应用SPSL 机理模型构建的蒸汽裂解模型进行测算,可以提高模型计算精度,AO模型的测算结果与SPYRO 模拟结果基本一致,双烯收率精准度达到了99.77%以上。

3.2 通过全局优化,实现多点寻优

PIMS AO 模型具备高级分析、全局优解和多处理器并行功能,较大程度提高了系统方案的准确性和可靠性。如采用9月份的月度计划测算,原油加工量710 kt,采用全局优化功能,设置10个起始点,经对比发现常规求解目标函数值为47 266,多点寻优后目标函数值为51 276。

分析结果发现:多点寻优优化了采购的阿曼(OMN)原油,减少采购4.61 kt,效益增加,结果与实际相符合,模型寻优结果见图2。

图2 多点优化过程示意Tab 2 Schematic diagram of multi-point optimization process

应用参数分析,实现操作条件优化。PIMS AO模型中加入了裂解炉COT,压力COP和油汽比SOR 等操作变量,所以PIMS 能够根据市场价格计算出最优的操作条件,明确优化方向。参数优化功能:分析操作参数、原料和产品的价格敏感性,提高求解分析能力,减少决策失误。多目标优化功能:分析整体经济效益最大化,同时最优化高附加值产品收益。

测试案例中以NAP 石脑油为原料,裂解炉COT 为830~850 ℃,每4 ℃取1 个点进行分析计算,结果见图3。

图3 COT对乙烯收率的影响Tab 3 Effect of COT on ethylene yield

从图3可以看出,乙烯收率随温度的升高而提高,收率从33.26%逐渐提高到较高值34.58%,此时温度为846 ℃。因此,石脑油在当前炉型和工况条件下,裂解乙烯的较优温度为846 ℃。

4 结 论

以某炼化一体化企业蒸汽裂解模型为例,介绍了建模意义以及集成SPSL模型的蒸汽裂解模型的功能架构和主要应用方向。首先,采用AORC软件与SPYRO 软件创建回归炉模型(XLP 类型文件)的技术路线,把这些模型作为外部模型添加到更新的PIMS 模型,可以实现与计划优化软件PIMS 的无缝集成。接着,基于SPSL 集成的模型在模型细化程度方面有了很大的提升,主要体现在通过细化原油切割从需要根据需要进行石脑油组分的分子组成切割,按照分子组分进行建模,比原模型更加细致。最后,通过应用PIMS AO 的高级优化功能,主要包括非线性求解、全局优化、参数分析以及多处理器并行功能,验证了模型的应用效果,同时通过数据对比验证了模型的准确性,证明该集成方法技术上是可行的,可进一步提高企业计划优化模型的精细化水平,为企业优化生产、降本增效提供有力支撑。