煤制氢装置耐硫变换工艺的选择及应用

王克华,董 伟,夏祖虎,曲艺强,王青川,肖杰飞

(1.中海油惠州石化有限公司, 广东惠州 516086; 2.中国石化工程建设公司, 北京 100020;3.青岛联信催化材料有限公司, 山东青岛 266000)

为最大限度降低氢气成本,华南某大型炼化项目建设煤制氢联合装置,产纯氢200 000 m3/h。该装置以煤(石油焦)为原料,采用E-Gas水煤浆气化技术生产合成气。其中制氢部分设置耐硫变换装置,将粗合成气中的CO进行变换反应,满足出口CO体积分数为1.6 %的设计要求。

1 耐硫换变换工艺的选定

1.1 变换装置的化学反应

变换装置的主要化学反应见式(1)、式(2):

变换反应(主反应)

(1)

ΔH=-41.17 kJ/mol

甲烷化反应(副反应)

(2)

ΔH=-206.11 kJ/mol

通过上述化学反应式可知:

(1) 在主反应中,水是反应物;在副反应中,水是产物。根据化学平衡原理,提高水蒸气浓度,即提高水气比,有利于促进主反应和抑制副反应。

(2) 主反应、副反应都是放热反应,但副反应的热效应高出主反应4倍。如果大量发生副反应,会导致系统超温,严重时会损坏催化剂和设备。

(3) 副反应消耗CO和H2,生成惰性气体。这会浪费原料气,应尽可能避免发生副反应。

基于此,目前国内与煤气化配套的变换装置大多采用高水气比耐硫变换工艺[1]。

1.2 低水气比耐硫变换工艺的选定

该套煤制氢气化装置引进E-Gas水煤浆气化技术,该技术为国内首次应用,与国内常用的Shell干粉气化和GE水煤浆气化工艺均不同。其产出的变换合成原料气中CO体积分数较高(42.0%~49.0%),水气比低(0.25~0.36),进入变换系统容易引起高放热甲烷化副反应,使催化剂床层发生“飞温”。若采用高水气比耐硫变换流程,需额外配入大量4.2 MPa蒸汽。由于系统无该级别蒸汽,需用11.0 MPa蒸汽减压获取,能耗及经济性较差。因此,变换系统在不发生甲烷化副反应的前提下,降低工艺气中CO的含量并最大限度节省蒸汽用量是耐硫变换工艺选择的关键。低水气比耐硫变换工艺能够在低水气比条件下抑制甲烷化副反应的发生,并满足产品气品质的要求,同时通过模拟计算该工艺可以全程无需额外配入蒸汽,装置操作稳定且容易控制温度。因此,该装置选用青岛联信催化材料有限公司(简称青岛联信)开发的低水气比耐硫变换工艺。

2 低水气比耐硫变换工艺流程

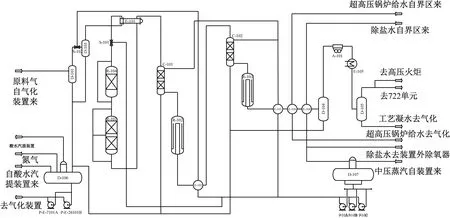

低水气比耐硫变换工艺流程见图1。

图1 低水气比耐硫变换工艺流程图

自气化装置来的合成气分液后,根据水气比需求,与高压蒸汽发生器(721E102)所产高压饱和蒸汽混合后进入保护床反应器(721R104)中脱除原料气中夹带的有害物质。合成气出721R104后进入第一变换反应器(721R101)发生变换反应,CO体积分数降至14.1%,出口温度升至400~435 ℃。高温变换气进入原料预热器(721E101)壳程与原料合成气换热后进入第一减温塔(721C101)与喷淋水顺流接触,喷淋减温后进入第二变换反应器(721R102),经第二级变换反应后温度达到270~300 ℃,CO体积分数降至3.8%,然后变换气进入721E102产生蒸汽回收热量,进入第二减温塔(721C102)与喷淋水顺流接触,喷淋减温后的二级变换气进入第三变换反应器(721R103),经第三级变换反应后温度为210~230 ℃,CO体积分数降低至1.6%以下,后经一系列换热分水后进入下游酸性气脱除单元。

该流程特点如下:

(1) 在国内首次采用了二变出口带废锅的低水气比耐硫变换流程,变换流程设计无需外引高压蒸汽,利用变换反应热淬水及副产4.2 MPa蒸汽,调整各变换反应器入口水气比,提高了CO转化率,降低了催化剂装填量。

(2) 第一变换反应器采用分层装填的专利反应器技术,以防止低负荷开车引起的反应器超温。

(3) 第二变换反应器、第三变换反应器采用青岛联信催化材料有限公司配套开发的轴径向反应器,并使用高活性小颗粒催化剂,以降低系统压降。

3 耐硫变换催化剂

3.1 催化剂的物化性能及使用条件

该工艺采用了青岛联信研发生产的QXB-01、QDB-05、QDB-04-X催化剂(保护剂),其物化性能及使用条件见表1。

表1 QDB催化剂和QXB保护剂的物化性能和使用条件

3.2 催化剂的装填

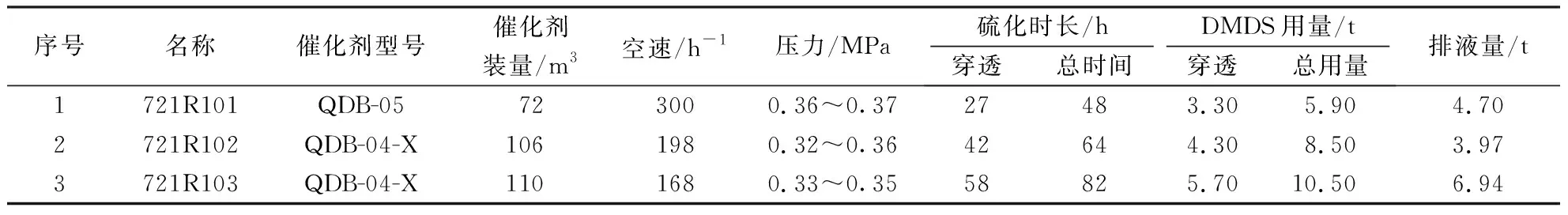

本装置各反应器催化剂装填型号及数量见表2。

表2 变换反应器催化剂装填表

3.3 催化剂的硫化

钴钼耐硫变换催化剂中真正的活性组分是CoS 和MoS2, 常规耐硫变换催化剂的初始形态为氧化态, 因此在开车前必须经过硫化才具有变换活性[2-4]。因此QDB-05和QDB-04-X型催化剂在正常使用前要进行硫化,需将氧化态的活性组分CoO/MoO3转化为CoS/MoS2,使催化剂获得较高活性.硫化剂为二甲基二硫醚(DMDS),其化学反应式如下:

(3)

(4)

ΔH=-13.4 kJ/mol

(5)

ΔH=-48.1 kJ/mol

通过化学反应式可以看出, 硫化反应是放热反应,因此硫化过程中,通入气体H2S的浓度不能太高,也不能增加太快。硫化结束的标志是出口气体中硫化物浓度升高[5]或进出口硫化物浓度相同。

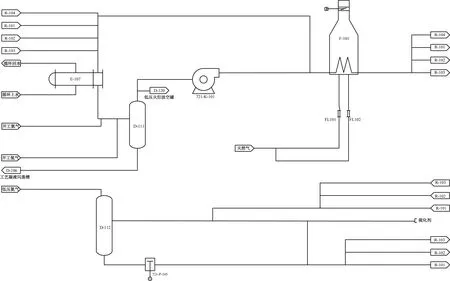

3.3.1 硫化流程

本装置采用循环硫化法对变换催化剂进行升温硫化。设计硫化压力为0.10~0.50 MPa,按一定的加入量补入硫化用H2、N2到循环气入口,硫化剂为DMDS。由于本装置变换反应器催化剂装填量较大,为了保证催化剂的硫化效果,装置内各个变换反应器催化剂采用单独升温硫化的方式进行,硫化流程见图2。

图2 催化剂升温硫化流程图

首先建立氮气循环,分别对721R101、721R102、721R103催化剂升温脱水,脱完水后,继续对催化剂床层进行升温至硫化起始温度。之后补入H2,进行N2/H2的循环,循环气中H2体积分数维持在10.0%~30.0%。用硫化剂泵(721P105)逐步往循环气中注入DMDS,并及时分析变换反应器出口H2S的含量。当床层温度达到400 ℃且出口H2S含量不变时(循环气中H2S最终体积分数不低于1.0%),记录硫化耗用的硫化剂用量,并计算催化剂的理论吸硫量。当催化剂吸硫量约为理论吸硫量的80%时,可认为变换催化剂硫化完成。硫化结束后,将N2引入721K101入口,进行变换催化剂床层的降温及上述循环系统的彻底吹扫,注硫系统中残余的硫化剂通过新鲜水顶回硫化剂储罐(721D112)。

3.3.2 催化剂的升温硫化

单台反应器催化剂升温硫化曲线见图3。

图3 单台反应器催化剂升温硫化曲线

2018年4月3日开始进行变换催化剂升温,4月13日升温合格,床层温度为220~230 ℃,具备加氢配硫条件。5月17日721R103开始配氢,系统中H2体积分数达到7.0%~10.0%时开始注硫,注硫质量流量初始控制在20~30 kg/h。注硫后,系统中H2体积分数逐渐稳定在15.0%~20.0%,床层温度开始缓慢上涨,反应器入口温度也由235 ℃提高至240 ℃,后因注硫泵故障,硫化停止。5月20日,重新进行硫化;5月21日8:40,开始注硫;5月21日23:00,分析风机入口H2S体积分数达到0.1%且穿透,注硫质量流量最高提至400 kg/h;5月22日18:00,床层温度达到385~390 ℃(恒温),至22日24:00恒温6 h后,开工分液罐液位基本不再增长,系统H2S体积分数达到1.0%以上且逐渐上升,强化硫化结束,对721R103进行降温置换。5月29日,721R102开始配氢注硫;6月1日20:00,H2S穿透;6月2日10:00,床层温度达到390~400 ℃,恒温至18:00,开工分液罐液位基本不涨,系统H2S浓度逐渐增高,催化剂强化硫化结束,降温置换。6月3日8:20,开始配氢注硫,循环气体积流量为21 500 m3/h,系统H2体积分数为20.0%~30.0%;6月4日13:00,H2S穿透;6月5日 4:00,床层温度至395~400 ℃(恒温),恒温至10:00,硫化结束。硫化时长及消耗量统计见表3。

表3 各反应器硫化时长及消耗量统计表

本次硫化,各台反应器催化剂最终都达到了较理想的硫化效果,硫化进程也基本符合预定方案计划。

4 装置运行情况

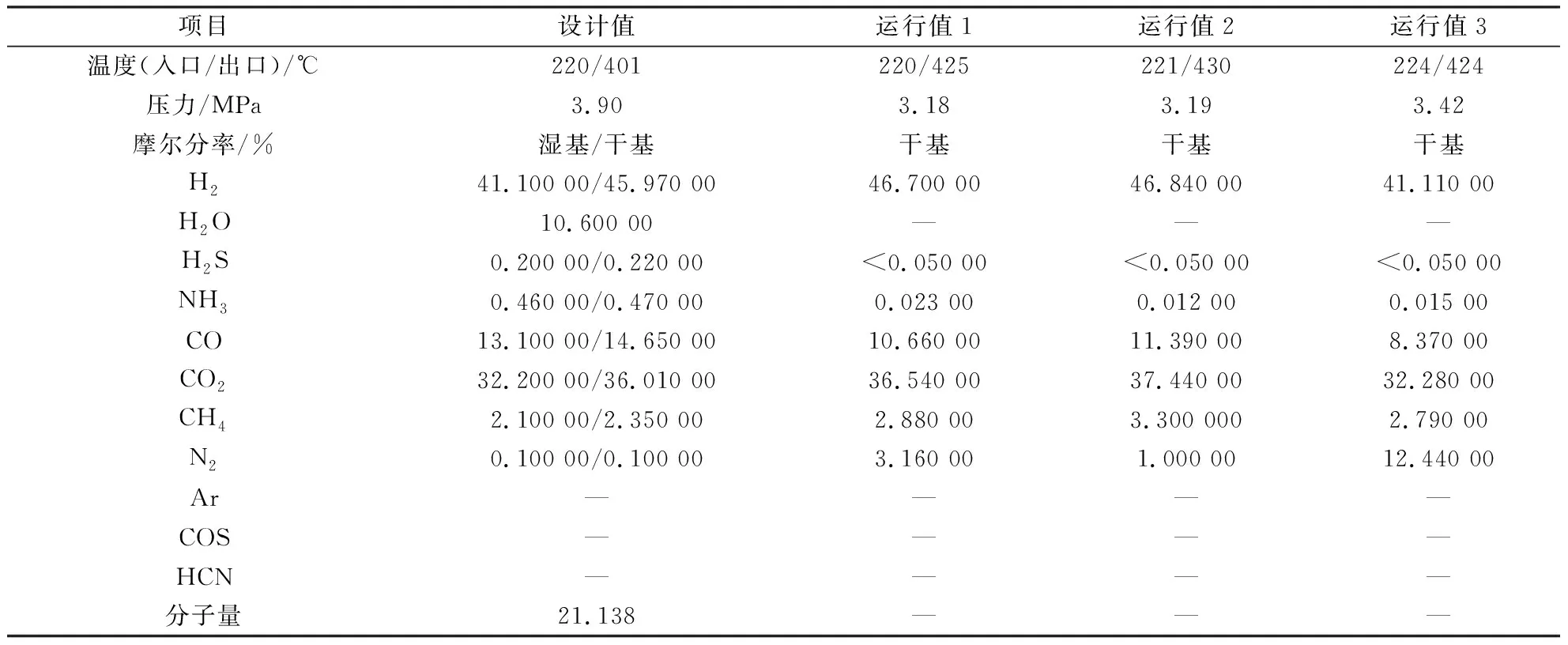

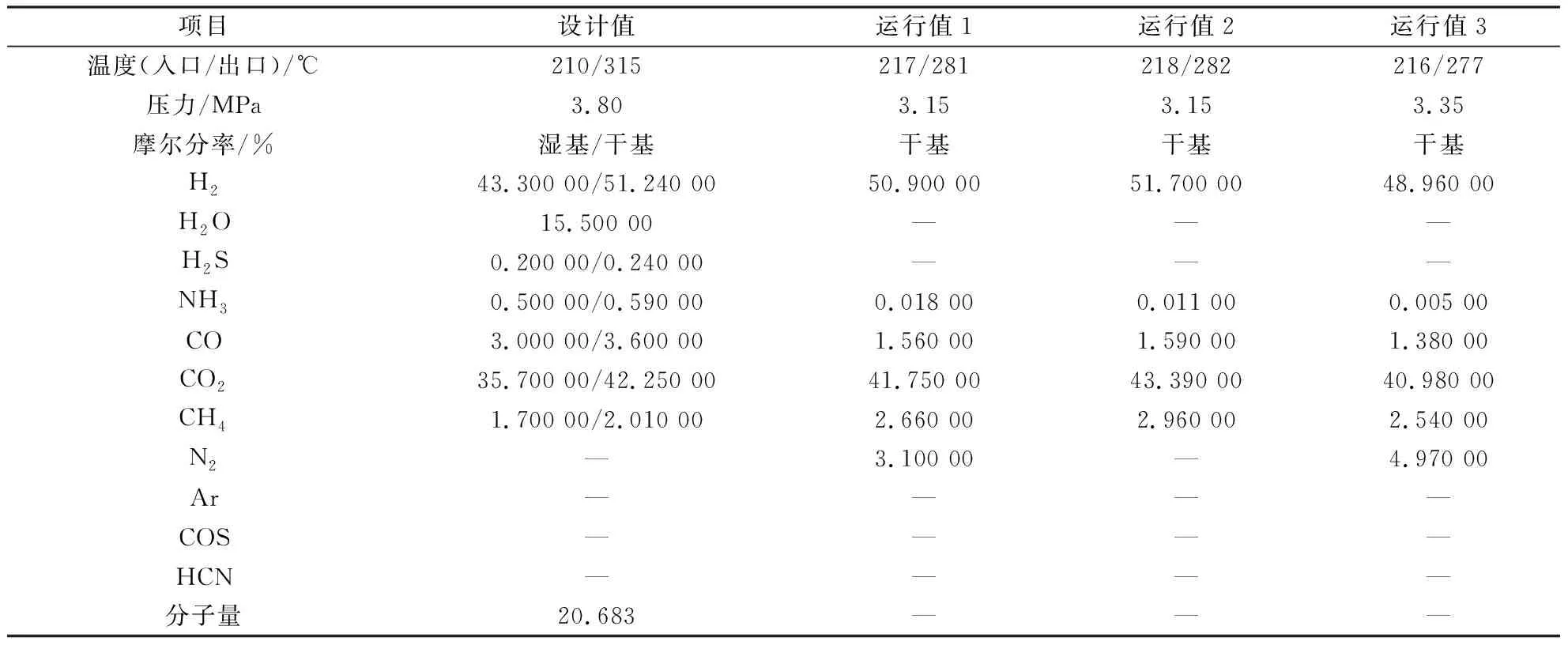

耐硫变换装置于2018年8月14日引气化装置合成气,2 h后产出合格变换净化气,8月16日产出合格H2,净化全流程贯通。开工以来装置运行平稳,各项指标参数正常,相关操作运行数据见表4—表7。

表4 耐硫变换装置原料气组成

表5 第一变换反应器出口气体组成

表6 第二变换反应器出口气体组成

表7 变换产品气体组成

5 结语

(1) 变换单元各运行反应器运行数据及气体组成与设计数据基本一致,表明低水气比工艺流程设计正确,所用催化剂硫化合格。

(2) 按照该项目现有物料价格体系,采用低水气比耐硫变换工艺后,在全煤工况条件下,较采用高水气比耐硫变换流程相比,年节约10.00 MPa蒸汽为6 720万元,经济效益十分显著。

(3) 低水气比耐硫变换工艺与上游气化工艺的成功配套应用,可促进E-Gas气化工艺在国内外的推广,同时对国内大型煤制氢(化工)项目有极强的示范效应。