大厚度水泥稳定碎石半刚性基层一次性摊铺施工技术

刘卫东

(邯郸市交通运输局公路工程二处,河北邯郸056002)

1 引言

我国公路路面设计遵循“强基薄面”的原则,多数选择水泥稳定碎石作为路面基层材料。 但大厚度的水泥稳定碎石半刚性基层施工需多次分层铺设, 耗时长, 影响施工进度和成本,也不利于层间连接。 而一次性摊铺技术可以一次完成大厚度水泥稳定碎石的铺设,简化施工工序,缩短施工周期,实现公路基层施工的最简化[1],解决了以上问题。同时,一次性铺设技术也提高了施工材料质量控制和应用控制的要求, 成为大厚度水泥稳定碎石半刚性基层施工的重要课题。 基于此,本文对大厚度水泥稳定碎石基层一次性摊铺施工技术展开研究,对延长路面使用寿命十分有利。

2 大厚度水泥稳定碎石基层及施工特点

2.1 基层特点

大厚度是指在传统摊铺技术和质量保证理念下, 将路基厚度增大到各影响因素的最大值, 从而达到效益最大化的一个标准。 大厚度的半刚性基层具有以下特点。

1)具有较高的分配荷载性能,在一定的厚度范围内,沥青面层的厚度对其承载力的影响不大;据有关资料分析,厚度在8~15 cm 范围内的沥青路面(碾压后)不会对道路的承载能力产生任何影响。 由此可见,沥青混合料的厚度对面层的承载力影响不大。

2)在相同的强度、稳定条件下,进行了试验,得出沥青混合料的总造价与碾压层厚度成反比的结论。 但是,在较厚的水泥稳定基层厚度达到某一临界值后, 其厚度不再与其综合造价成反比。 所以,对于高强度的半刚性基层,其层厚的容许范围为45~50 cm;对于强度较低的半刚性基层,其层厚的容许范围为50~55 cm。

2.2 施工要点

1)控制松铺系数。 松铺系数是指水稳材料在松散状态下的厚度与压实后的厚度之比, 它影响着水泥稳定基层的压实度和强度。 针对松铺系数控制,首先要加强施工过程管控,合理选择摊铺机设备,并控制摊铺作业中各项施工工艺和参数,结合试验段确定合理的松铺系数。

2)控制碾压组合。 碾压组合是指压路机的类型、数量、次数和速度等参数的组合, 它影响着水泥稳定基层的密实度和平整度。 施工过程中,应根据不同的施工技术和松铺厚度选择合适的碾压组合方式, 使压路机的净重和高频激振力能够有效作用于水泥稳定基层,达到压实的目的。

3)加强拌和站产能。 拌和站是指将基层材料的原料按一定的配比进行混合的设备, 它影响着水泥稳定基层的质量和施工效率。 施工过程中,应提高拌和站的产能,保证水稳材料的供应和质量,提高工程的进度和效益。

3 一次性摊铺施工工艺

3.1 一次性摊铺的优点

大厚度水泥稳定基层一次摊铺施工工艺是一种新型的摊铺方法,只需一次摊铺,避免了分层摊铺和纵向接缝的工序,可以提高施工效率,缩短总工期,降低成本,提高施工质量。 该方法要求底基层和基层的质量和平整度更高, 可以提高路面的承载力和整体性,延长路面的使用寿命[2]。

3.2 施工技术要求

大厚度水泥稳定碎石基层一次性摊铺技术要求施工面清洁、湿润、标高准确;要求原材料充足、配合比合理,拌和过程可及时调整,安全生产;要求车辆搭配合理,防止混合料离析、干燥等问题,保证混合料质量;要求基层湿润,防止开裂,摊铺机能构正常施工,摊铺厚度控制合理,摊铺连续,试验指标合格,保证摊铺效果;要求碾压机跟随摊铺机,施工过程中高频检测压实度, 在水泥初凝前完成碾压、 压路机重叠碾压半轮宽,并设置适当超宽,保证碾压效果。

4 工程应用

4.1 工程概况

本项目为某高速公路路面工程,全线长42 km,设计时速为80 km/h。 路基宽度为24.5 m,主线由5 层沥青混凝土路面结构组成,其中,细粒式、中粒式和粗粒式沥青混凝土均采用SBS改性沥青,基层和底基层采用水泥稳定碎石。 路面铺筑采用满铺式,半刚性基层采用一次性摊铺技术,以提高结构的稳定性。

4.2 配合比设计

4.2.1 水泥

本项目采用水泥为P·O42.5 级水泥。

4.2.2 集料集料采用产自当地的石灰岩集料, 对其进行性能检测得到压碎值为16.9%, 表观相对密度为2.713 g/cm3, 含水率为0.31%。

4.2.3 级配设计

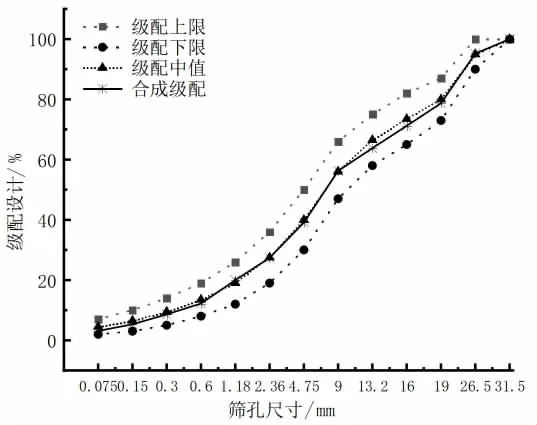

结合集料筛分结果和工程实际,对混合料级配进行设计,确定合成级配如图1 所示。

图1 水泥稳定碎石混合料级配设计

4.2.4 确定最佳水泥剂量

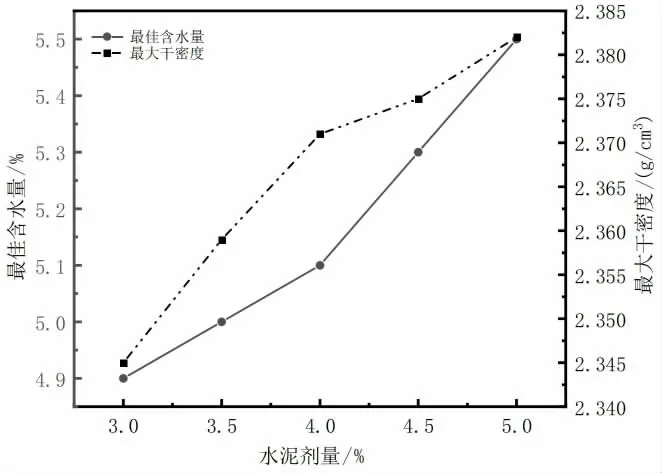

为确定适宜的水泥用量,本文在配合比设计时,对5 种不同水泥用量(3.0%、3.5%、4.0%、4.5%、5.0%)的水泥稳定碎石混合料进行振动压实试验[3]。根据试验结果,不同条件下,试件最佳含水量和最大干密度如图2 所示。

图2 不同水泥剂量水泥稳定碎石最大干密度试验结果

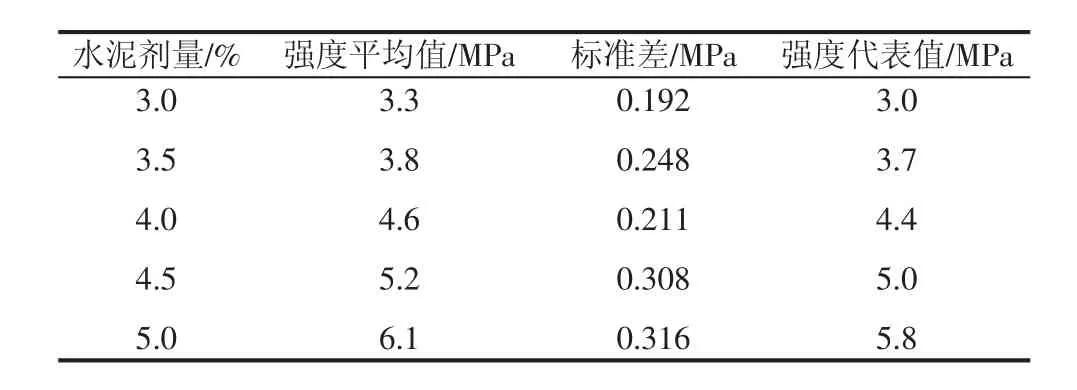

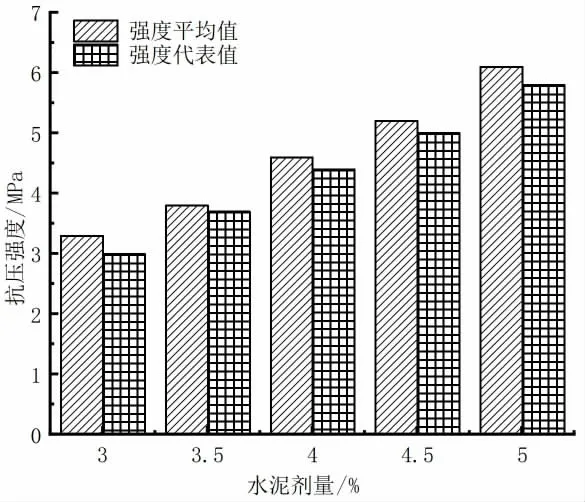

本文根据98%压实度的试验结果, 采用5 种水泥剂量(3.0%、3.5%、4.0%、4.5%和5.0%), 依据水稳碎石混合料在无侧限条件下的抗压强度代表值确定最佳水泥剂量, 该值应在4.0~6.0 MPa,不同水泥用量下的抗压强度试验结果见表1 和图3。

表1 不同水泥剂量下混合料抗压强度试验结果

图3 不同水泥剂量下混合料抗压强度试验结果

根据基层强度要求(4~6 MPa),当水泥剂量为3.0%和3.5%时,抗压强度不满足要求,本项目取最佳水泥剂量为4.0%。

4.3 施工工艺

4.3.1 施工准备

在施工前,要认真检查下层结构的质量,将松软、疏松部位清理干净,并通过验收。 若下层为土基,则在摊铺前1~3 h将摊铺机前方30~50 m 范围内的基层进行喷水湿润, 防止产生积水,同时采用压路机进行压实,以避免水泥浆被下层土体吸附,造成芯样下部疏松。

4.3.2 拌和、运输

一次性摊铺施工时,应先保证混合料的拌和质量。 本文使用WCB500 型和WCB400 型水泥稳定粒料拌和站拌和水泥级配碎石。 搅拌时,必须满足下列条件:骨料的最大粒度及级配要符合设计要求;在搅拌缸、料斗之前,将装置中的超颗粒石头清理干净;通过精确的配料改善混合的均匀性,使其含水率达到最优值,并确保施工后的含水率符合要求;细集料,砂石根据颗粒级配分类堆放。 拌好的混合料应尽快运送到摊铺现场,采用24 m3双桥自卸车辆装载运输,运输时间不超过1 h,运输车辆应保持清洁[3]。

4.3.3 摊铺、碾压

本项目使用自动找平带振捣夯实功能的摊铺机, 一次性摊铺36 cm 厚的水稳层。 摊铺前,应对设备、人员和物料进行检查,保证质量和供应摊铺过程中,应有技术人员跟机,注意突发情况,避免摊铺机停机,应适当增加面层含水量,如遇质量异常,应立即挖除并补充新物料。 碾压过程应注意:选用1 台37 t 胶轮压路机,1 台36 t 单钢轮振动压路机,1 台36 t双轮压路机;按先轻后重,先慢后快,先两侧后中间的原则,采取以单钢辗压机为主,辅以橡胶轮碾机辅助的合理碾压方式;试验段碾压分为初压、复压、终压3 个阶段;具体的碾压施工为使用22 t 单钢轮压路机、36 t 单钢轮压路机、37 t 胶轮压路机进行不同阶段的稳压、揉压、静压。

4.4 质量验收

按照水泥稳定碎石底基层、 基层的质量要求和检验方法对该项目施工质量进行检验。 质量要求包括:(1)集料、水泥及拌合料的性能、配合比符合设计要求,配合良好,不出现离析;(2)标高和平整度满足有关规范,表面黏结良好,取芯完整、级配一致、不出现孔洞;(3)表面光滑致密,无坑洼,无离析,无松散,无弹性,无接缝。

通过对路段进行压实度检测得到, 本次施工路段压实度平均值为98.9%,均满足98%的设计要求,平整度检测35 点,平整度满足不大于8 mm,符合设计技术要求。 表明按照上述配合比设计和施工工艺进行基层施工后, 满足路面基层技术要求,具有较好的质量。

5 结语

大厚度水泥稳定碎石基层一次性摊铺施工技术是一种新的施工技术,它可以提高施工效率,增强半刚性基层的层间连接性能,具有显著的技术优势。 但是,如果施工管理不到位,容易导致压实度不达标等质量问题。 因此,本文结合实际工程对材料质量加强控制, 采用室内试验确定合成级配和最佳水泥剂量为4.0%,严格遵循施工工艺作业技术规程,重点检测压实度和平整度,保证半刚性基层材料的整体性能。 本文研究结果表明, 采用大厚度水泥稳定碎石半刚性基层一次性摊铺施工技术,可有效确保公路基层整体施工质量和安全,提高公路平整度和压实效果,从而延长公路使用寿命。