燃气电站基础大体积混凝土施工技术

刘晔

(中国水利水电第八工程局有限公司,长沙410000)

1 引言

大体积混凝土施工技术在建筑工程中取得广泛应用,但施工控制难度高,易出现质量问题,如由于温度控制不合理而产生裂缝,导致结构受损、力学性能降低。 因此,深入研究大体积混凝土施工技术具有重要意义,确定施工方法和控制措施,建设质量可靠的大体积混凝土基础结构。

2 工程概况

某燃气电站总建筑面积13 万m2,地上建筑面积10 万m2,地下建筑面积3 万m2。 地上建筑采用L 形筏板基础,长99 m、宽28.8 m,混凝土强度等级为C30,防水等级为P8,混凝土用量为5 377 m3,属于大体积混凝土结构。 浇筑分两次完成,设备采用2 台地泵和1 台汽车泵。

3 大体积混凝土的原材料及配合比

1)水泥:强度等级为42.5 的普通硅酸盐水泥,进场时进行检验和适配,安定性、强度、耐久性均要达到要求。

2)粉煤灰:电厂的Ⅱ级粉煤灰,对水泥无不良反应,SO2含量<3%,SiO2含量>40%, 烧失量<8%, 掺量为水泥用量的30%。 通过粉煤灰的应用,可降低水泥用量,减弱水泥水化热作用,减少大体积混凝土的温差裂缝,同时可促进后期强度的提高以及降低泌水率[1]。

3)粗骨料:按连续级配或合理的掺配比例使用碎石或卵石,级配以5~31.5 mm 为宜,最大粒径不可超过钢筋最小净距的3/4,若采用碎石,则最大粒径不超过30 mm。粗骨料的含泥量需控制在1%以内,不含有机杂质。

4)细骨料:黑河中砂,细度模量为2.3~2.6,含石率<8%,含泥量不超过3%。

5)外加剂:初凝时间为10~12 h、终凝时间为14~16 h 的HS-Ⅱ和STYUI 微膨胀剂, 利用复合性能良好的外加剂提升大体积混凝土的性能。

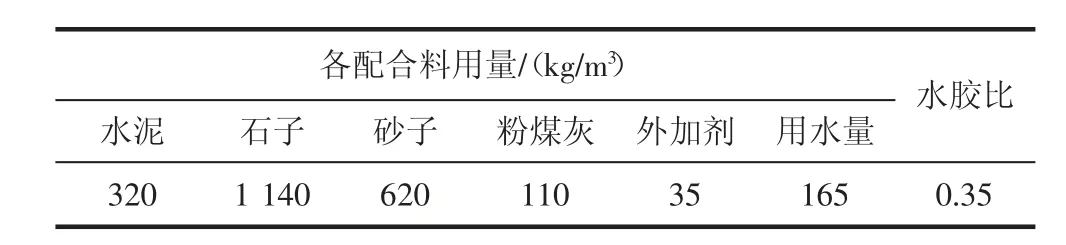

6)配合比:根据60 d 强度设计混凝土的配合比,秉承质量可靠、结构完整的原则,尽可能减少水泥用量。水灰比<0.6,砂率0.4~0.45,以掺加减水剂或调整砂率的方法控制坍落度。 以强度等级为C40 的大体积混凝土为例,配合比设计如表1 所示。

表1 C40大体积混凝土配合比

4 大体积混凝土施工准备

(1)在基坑边布置泵机,检验泵送设备的性能。 (2)所有混凝土运输车均要挂设标识牌, 注明强度等级等混凝土相关信息。车辆运输能力强,数量充足,保证混凝土供应的及时性。 (3)混凝土浇筑前,由专员进行场内外交通疏导,减小外界对现场施工的影响。 (4)每台泵机均有1 台搅拌车等候卸料,以免因供料不足而导致施工进程中断。 (5)装料前,清理混凝土运输车的料斗,不可存在积水和杂物。 装车后,司机规范驾驶车辆,在不影响混凝土性能的前提下尽快将混凝土运送到场。 根据大体积混凝土随拌随用的要求,运送至施工现场的时间需在1 h 以内。运输工作人员与当地交通指挥部门沟通,创设良好的运输条件[2]。

5 大体积混凝土施工技术

5.1 温度计算

大体积混凝土温度超出许可范围时,易引起裂缝,因此,需要进行温度计算,以计算结果为准,在施工期间采取控温措施。大体积混凝土浇筑温度Tj的计算方法如下:

式中,Ti为混凝土出罐温度, 取20.8 ℃;Tq为室外平均气温,取30 ℃;A1为混凝土装卸温度损失系数, 共装卸3 次, 每次取0.032, 则A1=0.096;A2为混凝土运输时温度损失系数,A2=θτ1(θ 为热损失值,取0.004 2;τ1为运输时间,取30 min),则A2=0.126;A3为混凝土浇捣时温度损失系数,A3=0.003τ2(τ2为浇捣时间,取20min),则A3=0.06。 ΣA=A1+A2+A3=0.282,则:Tj=30.1℃。

5.2 大体积混凝土浇筑

以分层分段的方式浇筑燃气电站基础大体积混凝土, 分层厚度为600~1 000 mm,每层宽度为1.0 m,浇筑时间约1 h,无冷缝。以后浇带为分界线,划分为后浇带以南、以北两部分,具体顺序为:先浇筑后浇带以南部分的混凝土,从东南部位开始浇筑,再向西推进;再浇筑以北部分,从西北角开始,向西逐步浇筑。在分区浇筑施工方式下,需做到“一个坡度、循环推进”,严格控制各部分的大体积混凝土施工质量,确保无误。

5.3 大体积混凝土振捣

1)振捣遵循“快插慢拔”的原则,用振动棒进行振捣,插点可采用交错式或并列式布置方式, 相邻两插点的距离为300~400 mm,各插点均匀分布。

2)大体积混凝土分层施工,在振捣本层时将振捣棒插入下层50~100 mm,连同下层局部共同振捣后,使相邻两层稳定结合。 按照插点布置方式依次振捣,不可漏振。 振捣时间以混凝土表面无明显下沉、无气泡、有泛浆为准进行控制,通常每点的振捣时间为30 s[3]。

3)根据浇捣总量,调控搅拌车到达指定泵位。 由专员在现场指挥,浇捣速度保持一致,协同振捣。

4)大斜面分层下料与振捣,每层厚度约为500 mm。 振捣必须严格依据“薄层浇筑、分段定点、一个坡度、一次到顶”的基本原则进行,经过有效的振捣后避免冷缝的出现。

5)每台混凝土泵出料口配置前、中、后3 处振捣棒,分别在出料点处、坡脚处、斜面中部。 第一道振捣的作用在于使混凝土形成自然流淌坡度, 第二道振捣的作用在于提升混凝土下部的密实性, 第三道振捣后进一步保障大体积混凝土的密实性。 斜面分层振捣时,还需严格控制振捣棒的移动距离、插入深度以及振捣时间,不过振、不欠振。

5.4 大体积混凝土测温

1)温度监测点的布置方式为:根据结构的几何尺寸合理布置,每套测试轴线的监测点位至少为4 处;沿浇筑体厚度方向,底面、中间及外面均要布置,其他测点间距不超过60 cm;在浇筑体底面以上50 mm 设测温点,监测底面温度;在浇筑体外表以内50 mm 设测温点,监测外表温度。

2)测试元件需在水下1 m 深度浸泡24 h,确认无异常后方可安装至测温点位。 元件接头位置准确并连接稳定,使用过程中不松动;集中布置测温元件的引出线,采取保护措施。混凝土浇筑和振捣时防护测温元件,避免因混凝土卸料时的冲击作用以及振捣时的激振力导致测温元件异常。

3)大体积混凝土的测温频率为每昼夜至少4 次,具体根据现场气温以及其他影响大体积混凝土温度的因素而定。若温度监测数据显示内外温差超过25 ℃或内部温度超过65 ℃,均不满足要求,需及时报警,根据当前的温度信息采取控制措施。大体积混凝土温度控制可采取表面保温(减小混凝土表面温度的降低速度)和加大循环水量(促进混凝土内部降温)的方法[4]。

5.5 大体积混凝土养护

1)施工现场的气温较高、空气干燥,大体积混凝土水分蒸发量大,要求大体积混凝土表面保持湿润,从而正常成型。对于大体积混凝土的养护,可向表面依次覆盖塑料薄膜、双层土工布、彩条布,起到保水、保温的作用;承台大体积混凝土施工时,养护覆盖材料以棉被和土工布为宜,起到保温的作用。

2)大体积混凝土养护期间需由专员在现场管控,保湿养护时间≥14 d, 养护过程中不可出现碰撞等影响成型效果的因素。 以测温数据为指导,灵活采取养护措施,例如,大体积混凝土降温速度超过1.5 ℃/d 时,保温以及降低循环水流量,缓解降温过快的问题;大体积混凝土内外部温差超过25 ℃时,可增加循环水流量从而降低内部温度以及增加保护层厚度进行表面保温,直至内外部温差控制在许可范围内为止;若混凝土内部和表面的温差过大并且温度均较高,增加循环水流量降低内部温度,搭设遮阳棚降低表面温度。

3)大体积混凝土养护的保温覆盖层需分层依次拆除,若表面和环境温差均在20 ℃以内,则完全撤除覆盖材料。

6 大体积混凝土施工控制措施

拌和站员工严格管控大体积混凝土的质量,例如,挑选质量可靠的水泥、集料等原材料;严格按照配合比称量原材料,控制材料用量;控制混凝土拌和时间,保证混凝土的均匀性;控制混凝土坍落度,运至现场时坍落度不可超过(16±2)cm,否则混凝土将离析;根据混凝土运输能力、现场浇捣能力灵活控制拌和量,连续供应混凝土但不可因供料量过多而产生大量废料。

大体积混凝土浇筑温度高, 水泥水化剧烈且在短时间内完成,可供混凝土散热的时间较短,难以有效降低混凝土的最高温度以及缩小温差, 并且此情况在大气温度提升时体现得更为明显。 为此,需加大温度控制力度,如控制大体积混凝土的出机温度、入模温度,减小混凝土总温升、缩小内外温差。若日间气温超过25 ℃,水泥的入机温度需在40 ℃内,拌和站工作人员需对砂石料洒水,用于降低温度,向拌和水中加入冰块,使水的温度降低至10 ℃内。 现场施工时,混凝土的入模温度需在25 ℃内,养护时通过测温点监测温度,根据实际温度采取控制措施。

7 大体积混凝土裂缝的防治措施

7.1 合理选用材料

细度模数为2.80~3.00,砂率为40%~45%的中砂;10.40 mm 连续级配的碎石,10.30 mm 级配的占比约为65%。 砂、石中不可混入有机质及其他杂物,含泥量均要在1%以内,且禁止将海砂作为大体积混凝土的原材料。

7.2 采用科学的施工工艺

以“分段定点、一个坡度、薄层浇筑、循序渐进”的原则进行大体积混凝土施工, 采用泵送工艺, 直接将混凝土泵送到位,避免频繁拆卸管道、接长管道等情况。 混凝土泵送效率高,可有效控制上下层混凝土浇筑间隔时间, 保证相邻各层的稳定结合,也便于处理泌水问题。 混凝土泵送时自然形成坡度,在浇筑带的前后位置布置两道振动器, 分别在混凝土出料口(第一道)和混凝土坡脚位置(第二道),第一道振捣的作用在于提高上部混凝土的密实性, 第二道振捣的作用在于使下部混凝土具有密实性且不由于振捣而导致底层较密钢筋发生偏位。 振捣作业根据混凝土浇筑进度及时进行,遵循“快插慢拔”的原则,振捣后的混凝土应密实稳定。

7.3 控制混凝土入模温度

工期允许时,尽可能在春秋两季进行大体积混凝土施工,降低混凝土入模温度。 若因工期要求而在夏季施工,需避免混凝土直接在太阳下暴晒,保证水泥库通风良好,对碎石洒水降温,在蓄水池中预先降低自来水温度。

8 结语

综上所述,燃气电站基础大体积混凝土施工细节多,要求工程人员合理选择原材料、设计混凝土配合比,再按照拌和、运输、浇筑、振捣、养护的基本流程进行施工,施工期间加强温度监测与控制,将混凝土内部温度、表面温度以及环境温度的差值控制在允许范围内。 经过本文的分析后,提出燃气电站基础大体积混凝土施工技术的应用要点,希望所提内容对类似工程有参考作用。