不同果径苹果差压预冷性能模拟与分析

田津津 谷旭东, 张 哲 朱志强 集 贤

新鲜果蔬采后新陈代谢仍然非常旺盛,其品质在采后几天内会迅速下降[1]。同时室温条件下,新鲜果蔬在装卸运输过程中易造成的机械损伤成为腐烂源而迅速变质,造成食品浪费和经济损失。因此,及时高效的预冷方式对于减缓采后果蔬新陈代谢活动,抑制病原菌生长十分必要[2—3]。

常见的果蔬预冷方式包括商业预冷(静止风冷)、差压预冷、水冷、真空预冷。相较于其他预冷方法,压差预冷具有设备成本低,果蔬适应性强,相对效率高,使用灵活的优点而被广泛应用[4—5]。

目前差压预冷的研究内容集中在送风工艺参数,送风方式以及包装方式上。王晓冉等[6]以国光苹果为材料,探究了塑料大帐开孔大小、送风风速和温度以及周转箱间距对差压预冷效果的影响并对预冷工况进行优化,结果表明在开孔大小20 mm、周转箱间距100 mm、送风速度1.5 m/s、送风温度-1 ℃的优化工况下,差压预冷的效率比静止预冷提高了233.33%,冷却均匀度提高了73.92%。申江等[7]探究了不同因素对白萝卜差压预冷的影响,结果显示在送风温度3 ℃、风速0.32 m/s、包装箱开孔率0.08、孔隙率0.48条件下的预冷效果最优。金滔等[8]利用仿真模拟技术对苹果的垂直送风方式进行性能验证分析,对比不同因素对垂直送风方式的影响,结果表明在15%开孔率下垂直送风式差压预冷的最佳送风速度约为2 m/s,低于相同工况下水平送风的最佳送风速度。随着计算机的发展,CFD仿真模拟逐渐代替试验成为了差压预冷新的研究方法[9—11]。胡时发等[12]通过仿真模拟探究了荔枝预冷的最佳风速,并拟合出压力与填装方式的关联式。宫亚芳[13]利用仿真模拟探究了不同因素对苹果包装箱的影响,并通过试验对其包装箱进行了优化。

在实际的果蔬收获过程中,通常果蔬由于性状差异(性状不同、大小不同)而被分类装填,之后用于不同的需求。果蔬大小不同通常会影响预冷包装箱中的码垛方式和孔隙率大小,研究拟针对这一现象以苹果为试验材料,对不同果径果实在差压预冷中的影响进行规律探究,建立单箱不同果径的差压预冷数值模型并进行实验验证,以期为同种类不同果径的果蔬的差压预冷方法的优化设计提供参考。

1 材料与方法

1.1 数值模拟模型及计算方法

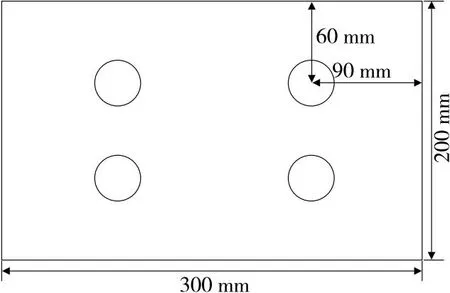

1.1.1 物理模型 选用的差压预冷包装箱为F4快递包装箱,包装箱两侧开孔,开孔位置及数量如图1所示,模型的厚度为5 mm。进行差压预冷时将包装箱放置在通风通道中,尽量防止周围的漏风情况。将苹果根据果径大小划分为95,82,72 mm的球形模型,苹果的排列方式如图2所示,由于苹果与箱体大小的限制会在箱体顶部留有15~30 mm的空隙。冷空气从迎风端的气孔进入,流经苹果后从背风端的气孔流出。根据前人[8,13-14]的研究,仿真模拟过程中苹果、包装箱及空气的物性参数如表1 所示。

表1 冷却工况下空气、苹果、箱体的物性参数

图1 包装箱通风孔开孔位置图

A为最下层,B为中间层,C为最上层;箭头代表送风方向

1.1.2 数学模型 F4包装箱同苹果的水力直径之比小于10,所以此问题不适合使用多孔介质的模型,采取建立球形类比模型进行求解[15]。实际的苹果差压预冷过程的热量传递过程比较复杂,通常还伴有传质现象的影响。对模型做以下简化:每种果径苹果的大小均匀,苹果之间保留2~3 mm的空隙;苹果和空气视为常物性;同田间热比较忽略苹果的呼吸热和蒸腾热[13];忽略苹果的水分损失;忽略苹果间、苹果与箱体辐射热。

1.1.3 控制方程

(1) 冷空气流域:冷空气流域的计算采用雷诺平均N-S方程对流场进行求解,其中包括连续性方程、动量方程和能量方程。

(1)

(2)

(3)

式中:

t——时间,s;

p——流体压力,Pa;

ρa——空气密度,kg/m3;

g——重力加速度,m/s2;

cp,a——空气比热容,J/(kg·K);

λa——空气导热系数,W/(m·K);

T——温度,K;

T′——空气脉动温度,K;

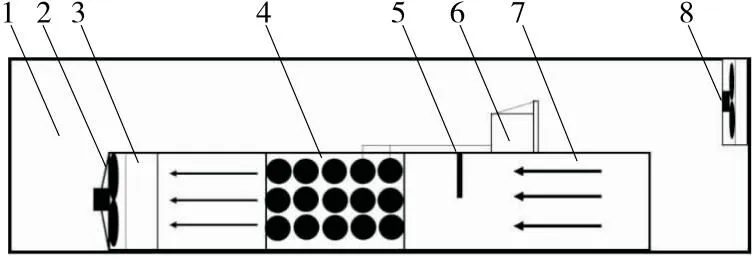

ui、uj——空气时均速度,m/s;

xi、xj——笛卡尔坐标张量表示形式。

(2) 苹果区域:由非稳态导热定律进行计算求解,由于忽略苹果的呼吸热和蒸发吸热量的内热源项Se=0。

(4)

式中:

ρp——苹果密度,kg/m3;

cp,p——苹果比热容,J/(kg·K);

λp——苹果导热系数,W/(m·K);

Tp——苹果温度,K;

Se——苹果的内热源项。

(3) 纸箱导热:纸箱为无内热源固体区域,纸箱厚度远远小于纸箱的尺寸,可将纸箱的传热视为无限平板导热,其导热微分方程为

(5)

式中:

Tb——纸箱温度,K。

1.1.4 初始条件和边界条件设置 风道入口段长度距离纸箱200 mm,保证入口段气流均匀,出口段设置风道长度为1 100 mm防止气体回流影响。初始条件在t=0时,苹果的初始温度为25 ℃,边界条件:

(1) 入口边界:风道入口段设置为速度—进口边界条件,湍流强度设置为5%,温度为冷库温度2 ℃,验证速度设置为1 m/s,后续单因素研究中风速分别为0.75,1.00,1.25 m/s。入口的水力直径为0.24 m,雷诺数范围为9 000~30 000。

(2) 出口边界设计为出流边界条件,冷空气的返流不影响箱内气体的流动。

(3) 壁面及风道设置为无滑移壁面,壁面风速为零,垂直于壁面的速度同样为零。模拟过程中将箱子和风道四周的界面设置为绝热边界条件。

1.1.5 网格划分 利用Mesh进行箱体、风道以及苹果三维模型的前处理,全局网格尺寸设置为10 mm,苹果表面尺寸设置为3 mm,两苹果之间间距设有一定间距,3种模型的网格正交质量均为1,目标歪斜度设置为0.9,每个模型网格数目均大于3.0×106。

1.1.6 求解设置 使用商业CFD软件ANSYS Fluent 19.2进行计算求解,计算过程采用双精度求解器,湍流模型采用SSTk-ω模型,动量、能量、湍流能、扩散率的离散格式为二阶迎风格式,压力速度耦合采用SIMPLEC算法,流体域的动量松弛因子设置为0.3,时间步长为20 s[8]。

1.2 仿真模型验证

1.2.1 试验材料

富士苹果:分别挑选大果径(果径约95 mm),中果径(果径约82 mm),小果径(果径约72 mm),无虫害的富士苹果作为试验样本,市售;

F4三层瓦楞纸箱:尺寸为390 mm×300 mm×205 mm,经测量纸箱厚度约为5 mm。

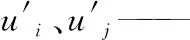

1.2.2 试验设备 搭建试验台如图3所示。试验在冰温库中进行,试验设备主要包括变频风机、风道、风速仪和温度记录仪,将装满苹果的包装箱放置于通风道中,通过冷库持续为试验提供低温环境,利用变频风机的抽吸作用使开孔包装箱两侧形成压差,冷风同箱子中的苹果进行强制对流换热,达到快速预冷的效果。温度采集装置由热电偶与YOKOGAWA无纸记录仪组成,热电偶一段插入接近苹果中心位置,另一端连接记录仪,温度传感器每隔1 min记录一次数据。

1. 冰温库 2. 变频风机 3. 静压腔 4. 包装箱 5. 风速仪 6. 温度记录仪 7. 预冷风道 8. 冰温库冷风机

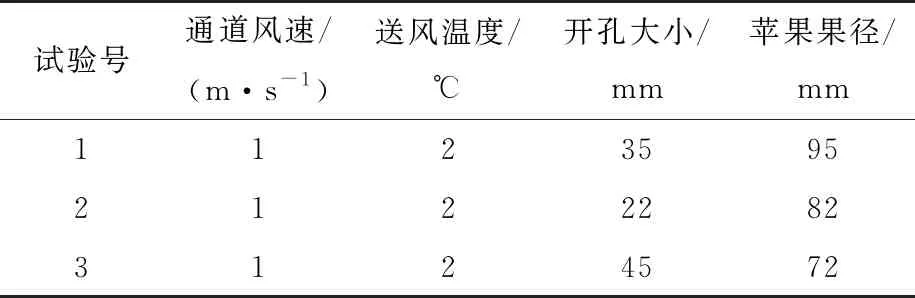

1.2.3 试验方案 包装箱体积有限,3种不同果径的苹果尽量摆满包装箱,尽可能防止差压预冷送风短路,由于瓦楞纸箱高度限制,95,82 mm果径苹果平铺上下两层,72 mm果径苹果平铺上、中、下3层,不同果径苹果码放方式与测温点如图2所示,针对3种果径的苹果选用3种单箱试验情况进行CFD模拟的准确性验证,试验条件如表2所示,每组试验重复3次取平均值。将试验测得的数据同模拟数据对照。开孔位置如图1所示。

表2 仿真模拟验证实验

1.3 模拟方案

针对多因素进行模拟分析,选取部分代表性模拟试验点,分析结果,从而了解整体的试验情况。共计4种影响因素,每种因素各取3种变量,如表3所示。以表3中的试验条件设定单因素试验与正交试验的模拟方案。

表3 4种影响因素3种变量表

1.4 评价指标

1.4.1 降温速率 果蔬温度同送风温度的差与果蔬初始温度同送风温度差值之比为1/8时所对应的时间即为7/8冷却时间,温度的无量纲参数:

(6)

式中:

θ——无量纲温度;

Tp——苹果的实时温度,℃;

Tp0——苹果的初始温度,℃;

Ta——送风温度,℃。

当苹果的无量纲温度θ降到1/8时,7/8冷却时间内平均降温速率为:

(7)

式中:

v——7/8冷却时间内平均降温速率,℃/h;

τ——7/8冷却时间,h。

1.4.2 冷却均匀度 不同时间下的冷却均匀度反映了不同预冷因素对预冷过程的影响,计算公式:

(8)

式中:

σ——包装箱中苹果的温度均匀度;

Ti——第i个苹果的温度,℃;

n——测点的总个数;

包装箱中的苹果温度越均匀,σ越小,反之越大。

1.5 数据处理

数据统计采用微软Excel软件进行处理,采用Origin软件进行绘图分析。

2 结果与分析

2.1 仿真模型验证

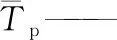

如图4、图5所示,3种情况的整体变化趋势吻合较好。其中小果径试验组3和大果径试验组1的温度的误差整体不超过2.5 ℃,而中果径试验组2误差稍大,这是由于箱体周围漏风所导致的,当风道风速为1 m/s时,部分冷风会从箱体周围流过导致流入箱体的冷风变少,随着开孔的增大,漏风的影响则越小。试验测得的降温趋势均略小于模拟值,可能是由于苹果中心的传热阻力较高(果核空隙、果核物性)所造成的。将不同试验组结果进行对比,模拟结果同试验结果所反映的趋势吻合,冷却速率均为试验组3>试验组2>试验组1,因此,利用模拟方法探究不同因素对差压预冷效果的影响是可行的。

图4 仿真验证实验果心平均温度模拟与试验值对比图

图5 仿真验证实验各组结果对比

2.2 单一因素对预冷效果的影响

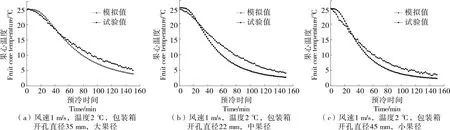

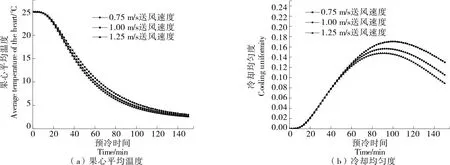

2.2.1 送风速度 选用开孔直径为35 mm的包装箱,以中果径苹果为研究对象,设定送风温度为2 ℃,对送风风速分别为0.75,1.00,1.25 m/s的3种情况进行模拟。不同风速对苹果果心平均温度和均匀度的影响如图6所示。苹果果心的平均温度降温速度(斜率)先增大后减小,是由于预冷开始时苹果外层冷量尚未传递到果心需要一段时间,随着预冷过程的进行,苹果与送风温差减小、热阻增大导致降温速率减小。风速的增加会减少差压预冷的时间,当风速为0.75,1.00,1.25 m/s时7/8冷却时间降温速率分别为11.25,12.12,12.67 ℃/h,1.25 m/s送风速度的冷却均匀度最小,0.75 m/s送风速度的冷却均匀度最大。风速的增大会增强对流传热,及时地带走苹果的热量,从而减少其预冷时间。先冷却的苹果随着温差减小、热阻增大,风速增加对其降温速度的影响小于温差较大的苹果,故整体的均匀性随风速增加而增加。

图6 不同风速下苹果差压预冷效果随时间的变化

2.2.2 送风温度 选用开孔直径为35 mm的包装箱,以中果径苹果作为研究对象,设定送风风速为1 m/s,对送风温度分别为2,4,6 ℃ 3种情况进行模拟。图7为不同送风温度下苹果预冷效果随时间的变化,送风温度为2,4,6 ℃时,计算7/8冷却时间的平均降温速率分别为12.12,11.07,10.02 ℃/h,送风温度越低,降温速度越快。送风温度升高会提高预冷的均匀性,这是由于苹果与送风温度的温差减小,换热效果减弱,使温度分布得更加均匀。

图7 不同温度下苹果差压预冷效果随时间的变化

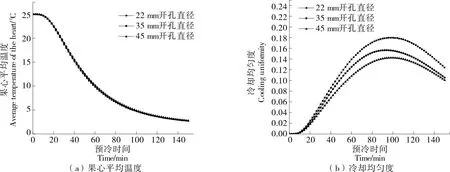

2.2.3 开孔大小 设定送风风速为1 m/s,送风温度为2 ℃,以中果径苹果作为研究对象,对包装箱开孔直径为22,35,45 mm 3种情况进行模拟。图8为不同开孔直径对差压预冷效果的影响,开孔直径大小的改变对果心平均温度的影响并不明显,到达7/8冷却时间的平均冷却速率分别为12.16,12.12,11.92 ℃/h,平均冷却速率随开孔直径增大逐渐减小。结合不同开孔大小的冷空气流场图9分析,这是由于虽然开孔直径变化,但送风量不变。将纸箱看成一个整体,单位时间内22,35,45 mm孔径并不影响箱体冷空气流量,但对于靠近开孔处的苹果来说孔径的减小会增加其周围的风速,从而强化其对流换热使其预冷得更快,这也导致其均匀性降低。孔径增大会减小开孔进口的风速,使靠近进口处的苹果对流减弱,从而降低其换热强度,提高整体的均匀性。

图8 不同包装箱开孔直径下苹果差压预冷效果随时间的变化

图9 不同开孔直径下箱内高度Y=60 mm平面流场图

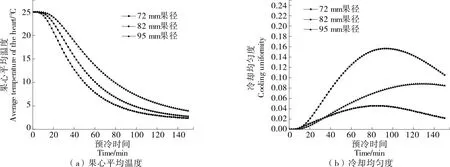

2.2.4 果径 选用开孔直径为35 mm的包装箱,设定送风风速为1 m/s,送风温度为2 ℃,分别对95,82,72 mm 3种果径的情况进行模拟。不同果径苹果差压预冷效果如图10所示,72,82,95 mm果径的苹果到达7/8差压预冷时间的平均速率分别为14.43,12.12,9.19 ℃/h,随着果径的增加苹果的平均冷却速率降低,根据傅里叶导热定律热阻同苹果的厚度成反比,随着预冷过程的进行,温差逐渐减小,热阻进一步增大,果心温度降温越来越慢。冷却均匀度最差的为82 mm果径的苹果,其次为95 mm果径的苹果,72 mm果径的苹果在预冷过程中均匀性最好,结合图11中的流场图分析,95 mm与72 mm果径苹果的码放方式为对称结构,苹果并未阻挡进气孔,同时相较于82 mm的两层码垛来看,95 mm与72 mm果径的堆码方式使得包装箱上层的空隙更小;而82 mm果径的堆码更不均匀,A3与C3苹果也会妨碍进风口的通风,其码垛的上层空隙也更大,造成送风的不均匀加剧。

图10 不同果径苹果差压预冷效果随时间的变化

图11 不同果径苹果在送风速度1 m/s、包装箱开孔直径35 mm情况下高度Y=60 mm的平面流场图

2.3 正交试验结果

由表4可知,各因素对不同果径苹果平均冷却速率影响程度由大到小依次是果径大小、送风温度、送风速度、开孔大小,对均匀度影响由大到小依次为果径大小、温度、风速、开孔大小。根据表4中的各指标结果进行分析确定各因素的优化水平组合:基于预冷速率的为A1B3C1D1,基于冷却均匀度的为A3B2C2D1。其中D因素对预冷速度和预冷均匀性的影响最大,就结果来看,果径大小直接影响苹果的预冷速度,F4的包装箱更适合作为小果径和大果径苹果的差压预冷包装箱;送风温度因素A是除果径外对差压预冷效果影响最大的因素,结合前人的经验,在不发生冷害的前提下,可以选择更低的送风温度使果蔬更快地降至最佳贮藏温度,故送风温度选择2 ℃;结合图6进行分析,因素B风速,随着风速的增加,苹果的降温速率及均匀性的增幅减小,故1 m/s的风速最佳;因素C开孔大小对冷却速度和冷却均匀度的影响均为最小,为次要因素,但考虑到包装箱的机械结构开孔大小选择35 mm最为合适。在此工况下,3种不同果径苹果差压预冷的结果如图10、图11所示。72,82,95 mm果径的苹果到达7/8差压预冷时间的平均速率分别为14.43,12.12,9.19 ℃/h。其中72 mm果径苹果最大冷却均匀度仅为0.045,95 mm果径苹果次之为0.089,两者远小于错落码放的82 mm苹果的最大冷却均匀度。

表4 差压预冷正交试验模拟结果

3 结论

利用CFD技术对苹果的差压预冷过程进行分析,能有效地探究各种因素对差压预冷效果的影响,同试验相比CFD技术能够清晰地反映出包装箱中的气流流动情况,从而更加清晰地发现遇冷过程中存在的问题。但是CFD技术同试验相比还存在误差,减少两者之间的误差是CFD未来的发展方向之一。

在差压预冷过程中,风速增加,预冷速度加快,预冷更加均匀,但随着风速的增加,苹果的降温速率幅度是减小的,可利用CFD技术进行多组模拟,寻找送风速度同降温速率的关系,进而同风机能耗进行归一化处理获取最佳风速。随着电商的发展以及“打冷鲜销”模式的普及,在不造成生鲜产品冻害的情况下,采用更低的送风温度可以使果蔬更快地达到贮藏温度。箱体的开孔率需要同时考虑预冷效果和箱体本身机械强度的影响,需要平衡两者之间的关系进行优化。

就此研究而言,果径大小对差压预冷的影响显著,一方面果径大小影响着传热热阻;另一方面果径影响着苹果的摆放方式,72 mm与95 mm苹果堆码更加整齐其冷却更加均匀性,82 mm苹果交叉摆放导致风场更加紊乱整体均匀性下降。故包装箱需要根据果品的差压预冷摆放进行合理的设计,减少送风短路现象保证送风均匀。利用CFD技术进行差压预冷包装的设计也是未来预冷技术发展的重点。