质子交换膜燃料电池系统阳极排放技术研究

胡朝阳,田纪云,张江源,赵丽曼,冯 波

(北京航天动力研究所,北京 100076)

0 引言

当前环境污染和能源危机已成为全球关注的两大焦点,开发环境友好型新能源是必须面临的重要课题[1]。燃料电池具有高效、清洁、发电连续等突出优点,成为极具前景的新型能源技术。质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)系除具有燃料电池所共有的能量转换效率高、环境友好、噪声低和可靠性高等特点外,还由于其工作温度较低,不存在腐蚀问题,电流密度高,响应速度快,在军事、航天和汽车工业等诸多领域备受青睐[2-4]。PEMFC 在过去的十几年中取得了巨大的进展,并占据了车用燃料电池发动机的主导地位[5-7]。

在燃料电池系统中,通常需要向燃料电池阳极侧通入计量比大于1 的氢气量,因此反应后的混合气中仍然含有大量的氢气。为了降低成本,提高氢气利用率,通常在电堆前后并联一台氢气循环泵/引射器,用于氢气的循环。未反应的氢气在氢气循环泵/引射器的作用下形成循环气路。循环气路中存在液态水,该液态水由燃料电池电堆产生,如果不能及时将产生的液态水排出,过量的液态水会随之进入电堆内,造成阳极水淹。另外循环气路中累积的液态水也会加重氢循环泵/引射器的工作负荷,降低其性能甚至导致故障。因此,需要在燃料电池电堆出口与氢气循环泵/引射器之间增设气-水分离器,将混合氢气中的液态水进行分离,而后通过调节排水阀间歇性开闭将其排出。

1 气-水分离器原理

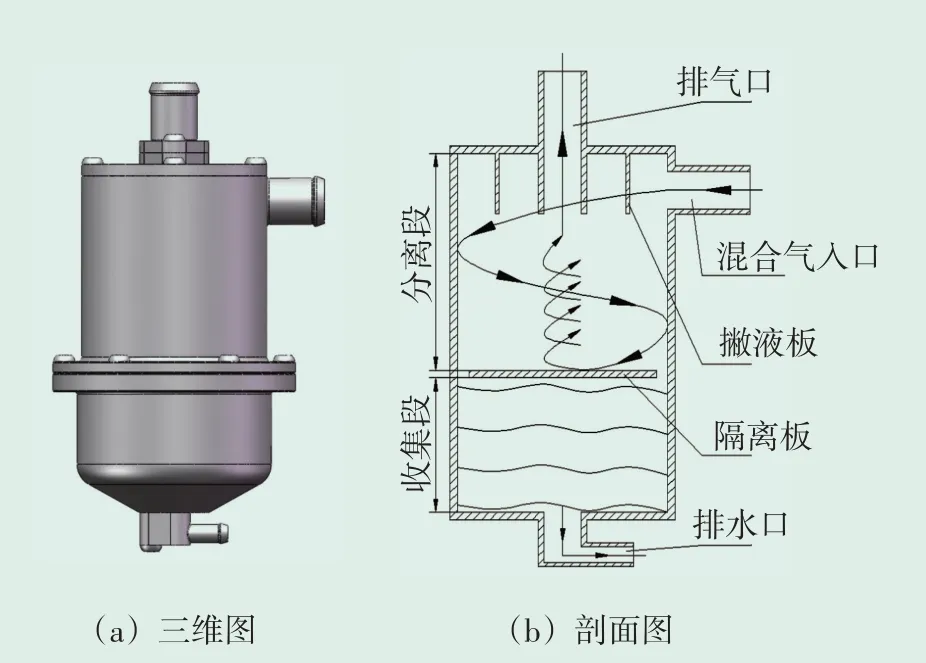

气-水分离器主要利用流体转向过程中气液的比重不同,液体下沉与气体分离。根据气液分离原理,气-水分离器可以分为旋风式、挡板式与凝聚式。本文以氢氧燃料电池发电系统项目用旋风式气-水分离器为例,阐述其利用自身结构特点使气液混合物在分离段中高速旋转,液态水在离心力的作用下被壁面捕集,借助外旋气体的拖拽力以及自身的重力作用沿壁面运动到收集段,最后排出分离器实现气水分离。

旋风式气-水分离器结构简单,体积较小,有利于更好实现燃料电池系统集成化,基本结构如图1所示。由于旋风式气-水分离器同时要作为分离器和储存液体的容器,故大部分气-水分离器采用圆筒形结构而不是锥体结构。从分离的观点来看,分离器容器的容量应保证漩涡的尾部不与其下部的液面接触,因此,在分离段与收集段之间设计了一个隔离板,该隔离板的作用是提供一个接触面,漩涡的末端在该接触面上不停旋转,从而避免漩涡与液面接触。在旋风式气-水分离器工作过程中,一部分液体在分离器的分离段壁面形成液膜。该液膜不是固定不动的,而是在气流驱动下先沿着分离段的壁面向上移动,再沿着顶板径向向内缓缓移动,最终沿着排气管外表面向下流动。若是不采取一定的导流措施,这部分液体就会形成短路流而随气体排出。这种现象称为液膜损失,会降低分离器的分离效率,为了减小液膜损失,在分离器结构中加入撇液板。

图1 旋风式气-水分离器Fig.1 Gas-water cyclone separator

2 阳极排水

燃料电池系统运行过程中,阴极侧反应产物水通过扩散作用向阳极侧扩散,随着反应进行,阳极侧液态水不断聚集,如果不及时进行排水会导致阳极侧水淹,氢气分压过低、氢气与催化剂层的接触面减小,造成电堆输出性能下降,甚至出现局部氢饥饿和引起电化学腐蚀,对电堆造成不可逆的损伤。因此,需要通过排水阀间歇性开闭,有效地排出阳极氢回路累积的液态水。

阳极排水过程主要面临以下两个问题:阳极压力随排水过程波动,排水过程对燃料电池系统输出性能稳定性有影响。排放策略主要包括改变排水时长、排水间隔和基于不同排水触发条件实现阳极排水。其中,改变排水时长和排水间隔是通过试验探索并验证系统在不同工作电流点下适宜的排水时长和排水间隔。排水间隔设置过短会造成频繁排水,降低氢气利用率且不利于阳极流道压力稳定;排水间隔设置过长可能造成液态水的积累,不利于系统高效率运行。排水时长较短时,单次排水量减少,不利于清除流道内的液态水;排水时长太长则可能造成氢气利用率的下降,因此排水间隔和排水时长的选择十分重要。不同排水触发条件为基于电堆电压降进行排水,单片电压的变化与电堆实时性能紧密关联,运行过程中出现的水淹、膜干、氮浓度过高等情况都会明显反映在单片电压上。但运行过程中温度、湿度变化对单片电压变化也有较大影响,动态运行过程中基于单片电压降的排放策略需要排除温度、湿度变化影响。

综上分析,排水过程对阳极流道压力、单片电压稳定、氢气利用率等方面都有明显影响,不同排放策略的选择对帮助排水和氢气利用率的提高十分重要。因此,排水过程应以最小化阳极压力波动、最小化输出性能波动和氢气利用率最高为目标,制定适宜的排放策略。

鉴于气-水分离器的结构特点,结合以往工程经验,在燃料电池系统中常选择基于对燃料电池堆产生的电流积分的排水策略。通过燃料电池堆的输出电流与经过时间积分获得电流积分值,估算燃料电池堆中的燃料反应量。基于估算反应量,控制排水阀允许或阻止分离器中存储的液体排出。当估算的反应量等于或大于预定的反应量时,排水阀打开。通过从根据燃料电池要求工况点设定的目标压力,减去由压力传感器测量的燃料电池堆的阳极侧的压力而获得的值等于或大于预定压力差时,排水阀关闭。

由于燃料电池堆的运行状态不同,导致气-水分离器中储存的液态水的量不是恒定的,因而存在不能准确判断分离器的水位问题,故该排水策略的控制精度较低、可靠性差。并且燃料电池电堆的输出电流经过时间积分获得电流积分值需要编写算法程序,使控制系统更加复杂。

3 气-水分离器结构优化

对旋风式气-水分离器结构进行优化,优化后的气-水分离器如图2所示。保留原气-水分离器隔离板及其以上部分不变,在收集段集成液位传感器,自收集段底部至液位计中心位置为分离器储液容积,优化后气-水分离器储液容积与原气-水分离器保持一致。此时,在燃料电池系统中可使用基于液位开关控制的排水策略。当液位传感器检测到气-水分离器内的水位等于或高于预定排水水位时,排水阀打开以排出储存的水。通过试验探索并验证系统在不同工作电流点下适宜的排水时长,当排水时长满足设定值时,排水阀关闭,以防止氢气泄漏,确保燃料电池系统的氢气利用率保持在一个较高水平。气-水分离器中储存的液态水的量是恒定的,通过液位传感器可准确判断分离器的水位是否到达预定排水水位,故该排水策略控制精度高、可靠性高。且燃料电池控制系统中不需要编写复杂的算法程序,而是通过简单的开关信号来控制排水阀的开闭,简化了系统控制。从图2可以看出,优化后的气-水分离器不仅能够与加热排水阀集成,而且其储液容积可根据客户需求定制。

图2 优化后的气-水分离器Fig.2 Optimized gas-water separator

气-水分离器集成液位传感器后达到了精确控制燃料电池系统中排水阀开启的目的,但还需通过试验对不同工作电流点下适宜的排水时长进行标定。为避免较为繁琐的标定工作,可在收集段增设两个液位传感器,即在上/下准位各安装一只液位传感器,如图3所示,液位传感器如图4所示。被分离出的液态水使分离器分离段液面逐渐上升,直到完全浸湿上位液位传感器后,排水阀打开;当液态水排出后液面逐渐下降,降至下位液位传感器完全露出水面,排水阀关闭,使液面维持在上、下液位传感器之间。

图3 收集段双液位传感器布置Fig.3 Layout of dual liquid level sensors arranged in the collection section

图4 液位传感器Fig.4 Liquid level sensor

优化后的气-水分离器内装有液位传感器,当液位传感器检测到分离器内的水位等于或高于预定排水水位时,排水阀打开以排出储存的水;不再基于对燃料电池堆产生的电流积分得到电流积分值,当电流积分值达到预定的恒定值时打开排水阀。通过对气-水分离器进行优化,将燃料电池系统排水阀复杂的算法控制转换为简单的开关控制,简化了燃料电池系统的控制程序,提高了系统的控制精度,在燃料电池系统各种工况下均可以稳定运行,可靠性高。该气-水分离器适用于电堆功率120 kW 以下氢燃料电池动力系统氢气循环回路的气液分离,具有结构简单、终身免维护、零功耗、分离效率高的优点,同时储液容积可根据用户需求调整,满足低流阻的要求,能够与加热排水阀集成,可在低温下运行,防护等级为IP67。

4 试验验证

将优化后的气-水分离器集成到氢氧燃料电池发电系统项目试验台架,首先进行基于对燃料电池堆产生的电流积分排水策略试验,试验完成后通过改写程序进行基于液位开关控制的排水策略试验,试验测试方法和步骤同上。

4.1 试验准备

试验前进行试验台架状态检查、测控状态检查、供电设备和电子负载状态检查等准备工作。

4.2 试验过程

试验时,启动自动运行程序,开机完成后现场发出变工况指令,各个工况运行5 min左右,关注变工况过程中的压力变化,各个稳定工况下收集排气排水量;观察单片电压的均匀性和变化情况;关注冷却液路三通阀和散热风扇开启情况,关注燃料电池入口冷却液温度是否稳定;关注氢排水阀打开时的稳压情况,根据实际情况调整排水间隔。

4.3 试验结果分析

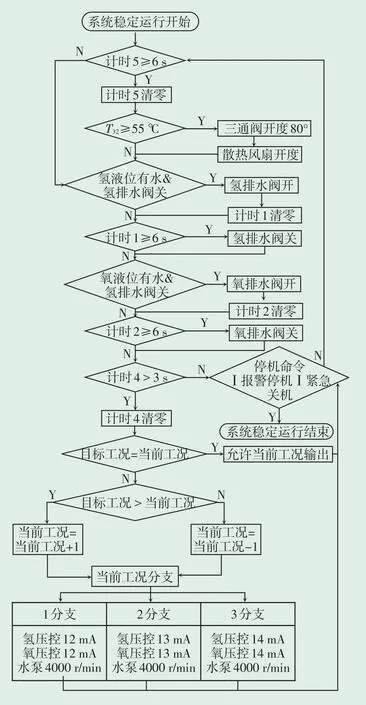

试验后进行试验数据分析,重点分析运行过程中氢排水阀对前端压力以及对单片电压的影响,判断是否实现排杂气、脉排吹水等功能;分析变工况条件下单片电压的变化情况,以及燃料电池的极化曲线;根据氢氧流量和发电量计算氢气利用率。优化后稳定运行程序流程图如图5所示。

图5 优化后稳定运行程序流程图Fig.5 Optimized stable operational program flow chart

图6为基于燃料电池堆产生的电流积分排水策略的氢排水阀开启关闭对试验台架燃料电池氢气路进口压力P21、出口压力P22 的影响。其中,1 为氢排水阀开启,0 为氢排水阀关闭。从图6 可以看出,氢排水阀开启瞬间,会产生一个突降,但压力降不超过8 kPa,氢排水阀关闭后P21、P22 会上升,但压升均值不超过4 kPa,因此氢排水阀对氢气路压力影响较小。

图6 基于电流积分排水策略的氢排水对氢压力的影响Fig.6 Effect of hydrogen drainage on hydrogen pressure based on current integral drainage strategy

图7 为优化后氢排水阀开启关闭对试验台架燃料电池氢气路进口压力P21、出口压力P22 的影响。其中,1 为氢排水阀开启,0 为氢排水阀关闭。从图7可以看出,氢排水阀开启关闭时,P21、P22的压差波动在3 kPa 以内,因此氢排水阀对氢气路压力几乎不造成影响。

图7 优化后氢排水对氢压力的影响Fig.7 Effect of hydrogen drainage on hydrogen pressure after optimization

通过将该气-水分离器集成到30 kW 氢氧燃料电池发电系统项目试验台架,完成了燃料电池发电系统排水阀间歇性排放策略优化,系统在排水过程中阳极压力波动范围较小、电堆输出性能稳定,经计算氢气利用率在95%以上(包含排气阀间歇性排放),保障了30 kW氢氧燃料电池发电系统项目顺利通过验收。

5 应用前景

随着我国“碳达峰”和“碳中和”目标时间节点的逐步临近,国内节能减排政策和措施会愈加严格。在《中国制造2025》路线图中,关于新能源汽车产业,未来十年发展路线图已经绘就。国家及地方各级政府也已出台了一系列的法规和政策来鼓励氢燃料电池汽车的产业化发展,预计在2025年生产5000辆氢燃料电池汽车,在2030年达到数十万量的规模,市场容量可达千亿级,气-水分离器作为燃料电池系统的关键零部件,市场前景巨大[8-10]。后续将优化后的气-水分离器集成到80 kW 商业化应用燃料电池发动机上继续进行测试试验研究,为燃料电池汽车的进一步推广使用奠定基础。