直投式高模量典型路面结构力学性能研究

于恒峰 王玉平

(1.安徽省交通规划设计研究总院股份有限公司,安徽 合肥 230088;2.安徽建工技师学院,安徽 合肥 230088)

0 引言

针对高速公路早期损坏问题,业内对路面结构形式、新型路面材料等方面开展了许多研究,直投式高模量沥青混合料便是其中之一。该材料在欧洲国家应用已有30多年,但在我国的应用尚处于初期阶段。本文对高模量典型路面结构在面层模量、面层厚度、荷载等因素变化条件下各个力学指标的变化规律,旨在为该种材料的使用提供一定的技术支持。

1 高模量典型路面结构有限元计算模型

1.1 典型路面结构参数的确定

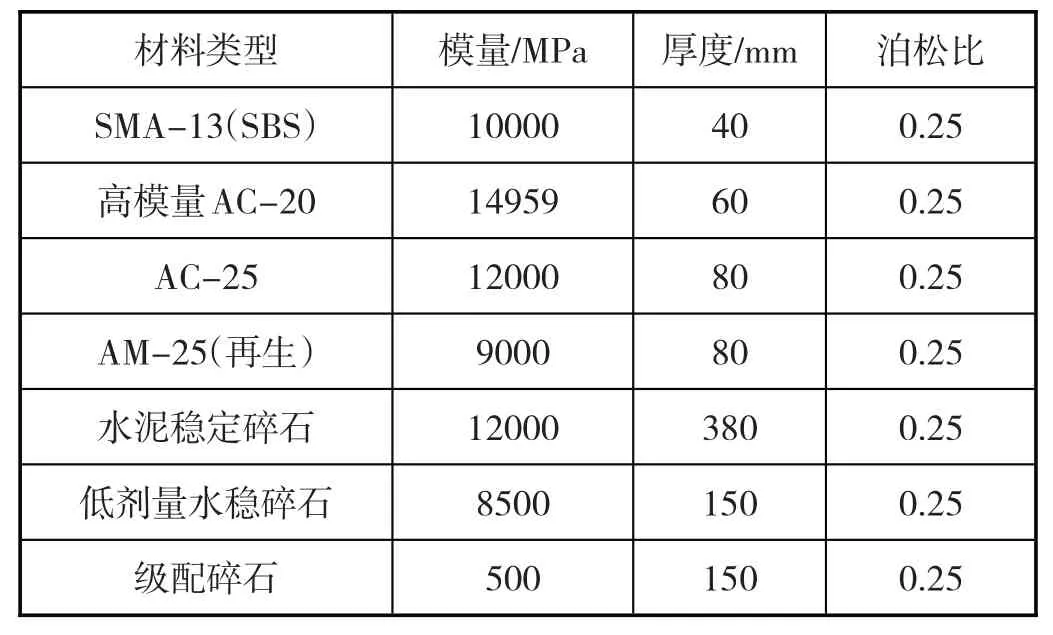

典型路面结构参数见表1所示。

表1 典型路面结构参数

1.2 模型计算尺寸及假设条件

由于受模型尺寸的限制,在进行ANSYS分析时,模型的尺寸不能无穷大[1]。因此,计算模型尺寸要在满足计算精度的前提下尽可能小,以减少计算工作量。在行车荷载作用处单元网格划分加密,考虑到计算速度和计算量,在其他部分适当粗化。

网格划分如下:面层荷载作用区与非荷载区尺寸分别为0.02m×0.02m、0.05m×0.02m;水稳层荷载区与非荷载区的尺寸分别为0.1m×0.02m、0.lm×0.05m;地基荷载区与非荷载区的尺寸分别为0.2m×0.02m、0.2m×0.05m。

建模过程路基深度取2m,长度取3m,宽度取5m。其中X轴代表路面横向,Y轴代表行车方向,Z轴代表深度方向,计算采用solid45实体单元。

计算采用以下假设为前提:

(1)各层连续、完全弹性且各向同性;

(2)各层为厚度有限、水平无限,但底层在各方向为无限大;

(3)各层水平方向无限远处各指标为零,最下一层无限深处各指标为零;

(4)各层均不计算其自重。

1.3 荷载作用方式

轮胎荷载在路面上的分布是不均匀的,但现有的试验条件和测试手段及软件均难以模拟这种不均匀荷载,同时高模量混合料本身是一种弹性材料,不均匀荷载作用其上时会发生受力的重新分布,所以,常常将荷载简化为矩形的均匀荷载,以方便计算。

本文计算时荷载采用国家标准荷载BZZ-100,轮胎标准压强采用0.7MPa。

2 高模量层模量的影响

沥青路面结构产生车辙的主要结构层为中面层,所以为控制车辙的产生,可提高中面层的模量和抗剪切强度,因此,对高模量层的模量敏感性进行分析,模量取值范围1.0×104~1.9×104MPa,以1.0×103MPa为间距,分析荷载中心下应力应变等力学指标的变化情况,以便确定较为合理的混合料模量范围[2]。

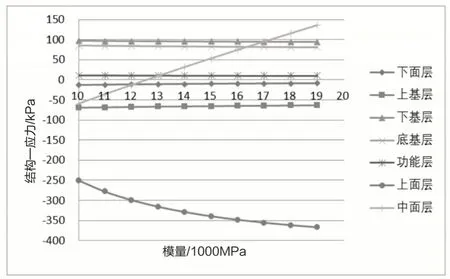

由图1可知,随着中面层模量的增加,上面层压应力逐渐减小,且减小趋势逐渐减缓,中面层应力随中面层模量的增加基本成线性增加,且由压应力变为拉应力,由于下基层拉应力基本无变化,在模量为1.7×104MPa时,整个路面结构中的最大拉应力已由下基层转移至中面层,因此,中面层模量不宜超过1.7×104MPa。其他各层应力均随着中面层模量的增加而减小。

图1 应力随中面层模量的变化趋势

与应力变化趋势类似,上面层压应变随着中面层模量的增加不断减小,且减小趋势逐渐减缓,中面层应变随中面层模量的增加先增加后减小,最大拉应变出现在中面层,其余应变在中面层模量变化时均略有减小[3]。

由图2 可知,随着中面层模量的增加,当中面层模量从1.0×104MPa 增加到1.9×104MPa 时,剪应力最大值增大36.6%。因此,从有利于中面层及各结构层受力的角度上来说,高模量路面的模量也不宜过高。且剪应力最大值由中面层顶面转移到中面层下部,位置发生了变化。

图2 最大剪应力随中面层模量的变化趋势

各结构层的变形均随高模量层模量的增加逐渐减小,但减小的趋势由快到慢,因此,从有利于中面层变形上来说,高模量层的模量也不宜过高。

由上述分析可以看出,增大高模量层的模量可以有效改善路面的受力和变形,但高模量层的模量达到一定数值之后,各项指标的变化趋于变缓,表明结构层抵抗变形的能力已不明显。因此,存在一个合适的高模量层模量区间,考虑工程成本,建议高模量层模量区间为1.4×104~1.7×104MPa。

3 沥青面层厚度的影响

提高高模量层的厚度,可有效降低面层的最大剪应力和变形,提高路面结构的耐久性,但同时考虑到生产成本,厚度不宜过厚,否则将增加工程的整体造价,中面层厚度取值范围4~12cm,下面层厚度取值范围6~15cm,以1cm 为间距,分析荷载中心下的应力应变等力学指标的变化趋势,以便确定较为合理的高模量层厚度范围。

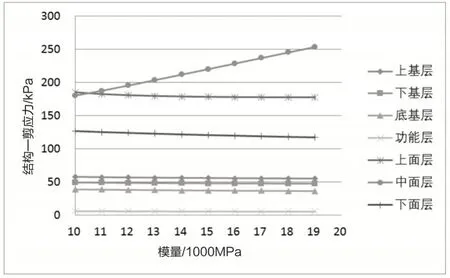

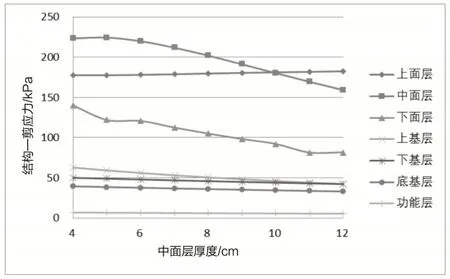

随着高模量层厚度的增加,高模量层的应力不断增加,由图3可以看出,当高模量层厚度>8cm 时,应力增加幅度逐渐减缓;随高模量层厚度的增加,上面层应力略有增加,高模量层以下层位的应力均略有减小,这是由于上面层为直接承受车轮荷载的结构层,高模量层的模量较高,厚度增加时形成的硬壳层变厚,导致荷载难以传递到高模量层以下层位。

图3 应力随中面层厚度的变化趋势

与应力变化趋势类似,随着中面层厚度的增加,下面层应变逐渐减小;中面层应变先增加后减小,其余各层应变变化不大。

随着中面层厚度的增加,沥青路面内剪应力变化不大,但中下面层剪应力减小较快,因此,可采用增加高模量层的厚度以达到减小中面层剪应力的效果。当高模量层厚度为10cm 左右时,最大剪应力在上面层出现,高模量层厚度继续增加,最大剪应力一致位于上面层,但数值变化不大。由此可以看出,增加高模量层厚度,可减小最大剪应力,减小路面车辙的发生,但高模量层过厚时,其减小剪应力的效果已经不明显,且高模量材料较普通混合料价格要高,经济上也不具有优势。所以,兼顾路面的受力和工程的经济性,高模量层厚度建议为6~8cm。

各层变形随中面层模量的增加逐渐减小,且减小趋势逐渐变慢,因此,中面层的厚度也不能过大。最大剪应力随中面层厚度的变化趋势如图4所示。

图4 最大剪应力随中面层厚度的变化趋势

4 荷载因素的影响

典型车型随着我国社会经济和交通运输事业的发展不断变化,目前朝着大型化和小型化两个方向发展,中等型号的车辆由于经济性不佳,而逐渐减少。重型车辆由于具有重量大、载货多等特点,也给路面带来了严峻的考验,容易导致车辙、剪切破坏等早期病害。

为了分析高模量沥青路面结构在重载车辆作用下的变形特点,采用前述模型计算在100kN、130kN、150kN、180kN、200kN、230kN、250kN、280kN、300kN 轴载作用下,路面结构的力学响应。重载换算方法采用H-K方法[4]。

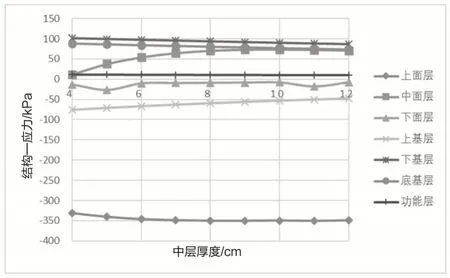

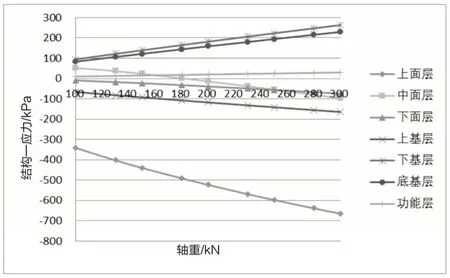

不同轴荷载作用下,上面层处于受压状态,随着深度的增加,轮隙中心下的压应力迅速增大;中面层拉应力逐渐减小,并由拉应力变为压应力。基层底基层均处于受拉状态,且随着荷载的增加明显增大,最大值始终出现在下基层底面(如图5所示),底基层拉应力数值与下基层相近。

图5 应力随荷载的变化趋势

上面层压应变随着荷载的增加而增加,中面层拉应变随着荷载的增加先增加后减小,但变化幅度较小,下基层、底基层、功能层的压应变随着荷载的增加而增加,且变化幅度较大,底基层、功能层的压应变很快超过了中面层,荷载较大时,最大拉应变出现在功能层。

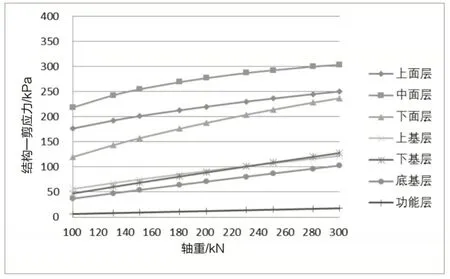

由图6可以看出,面层内剪应力随荷载的增大而不断增加,荷载增加时高模量层产生的流动性车辙将变大,且最大剪应力主要位于4~10cm范围,主要是中面层范围内,因此,中面层混合料应具有良好的抗车辙性能。

图6 最大剪应力随荷载的变化趋势

随着荷载的增加,各层变形成线性增加,且变形增加倍数与荷载增加倍数基本相同。如荷载从100kN 增大至300kN,荷载为标准荷载的3倍,路表变形为标准荷载作用下的2.75倍。

5 结束语

综上所述,得出如下结论:

(1)以1.0×103MPa为间距,分析了不同模量下的高模量路面结构各层的力学响应,根据各层应力、应变、剪应力和变形的变化趋势,建议高模量范围为1.4×104~1.7×104MPa。

(2)分析了不同厚度高模量层下的路面结构各层的力学响应,根据各层应力、应变、剪应力和变形的变化趋势,建议高模量中面层厚度范围为6cm左右。

(3)分析了不同轴载作用下的路面结构各层的力学响应,随着荷载的增加,上面层压应力和压应变随着荷载的增加迅速增大;中面层随着荷载的增加,逐渐由拉应力变为压应力。基层底基层均处于受拉状态,且随着荷载的增加而增大,最大拉应力始终出现在下基层底面。各层变形呈线性增加,且变形增加倍数与荷载增加倍数基本相同。