五跨连续110m钢箱梁制造与施工监测控制要点研究

邹晓琴

(江西建设职业技术学院管理工程系,江西 南昌 330200)

0 引言

连续钢箱梁桥结合了箱型截面以及钢铁材料的优势,目前已有广泛应用。大跨度连续钢箱梁桥的施工方法有整体吊装法、顶推法、悬臂拼装法等,需根据结构特点、现场条件、施工技术、经济条件、环境允许、工期预算等具体优选。随着大型浮吊的发展,在宽阔水域、大江或海上,大节段吊装法已体现出安全、高效、质量佳等诸多优势而被广泛采用[1-3]。另一方面,也存在由于线形多控制难度大、温度影响大、对箱梁的制造精度要求高、对起重设备的要求高、大节段位置调整难度大等难点,给施工控制带来较大难度[4-7]。本文以跨海交通泄洪区非通航孔采用5×110m 连续钢箱梁桥为背景工程进行具体研究,根据研究获得的控制数据,分析制造与施工过程监测控制要点,其经验可为类似工程施工控制提供参考。

1 工程概况

跨海交通泄洪区非通航孔采用5×110m 连续钢箱梁桥。桥面纵坡为2.0%。平面线形含圆弧、缓和曲线、直线:自起始里程K25+908 至圆缓点(YH)K25+923.090 段位于半径R=3000m 的圆曲线上,自圆缓点(YH)K25+923.090 至缓直点(HZ)K26+263.090 段为缓和曲线段,其余梁段位于直线上。立面和平面布置分别如图1、图2所示。

图1 立面布置图

图2 平面布置图

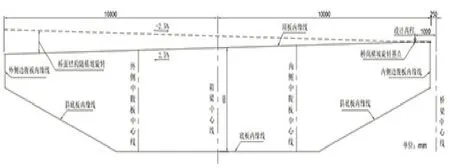

横断面采用整墩分幅布置,桥面总宽40.5m,桥梁中心线处梁缝宽0.5m,单幅桥宽20m。左幅桥面横坡2.5%,截面中心线处梁高约4m。左幅平曲线部分区段设置桥面超高:自起始里程K25+908 至K25+925 横坡-2.5%,K25+925~K26+165区段为超高变化段,横坡由-2.5%线性变化至2.5%;其余横坡2.5%。超高区段横断面参数设置方法为:以设计高程点处为旋转轴,顶板随路线横坡变化,底板保持水平,调整腹板高度以及横隔板的相关尺寸。钢箱梁桥面超高示意图如图3所示。

图3 钢箱梁桥面超高示意图

钢箱梁首先在工厂进行小节段制造,小节段标准长度10m。为减少现场焊接工作量,加快施工进度,钢箱梁架设采用大节段吊装方案。小节段在工厂拼接为吊装大节段,其长度见图1 所示,首节133.5m,第2、3、4 节110m,末节86.5m。大节段采用浮吊架设,现场连接借助临时调位装置和临时牛腿完成。

2 有限元模型的建立

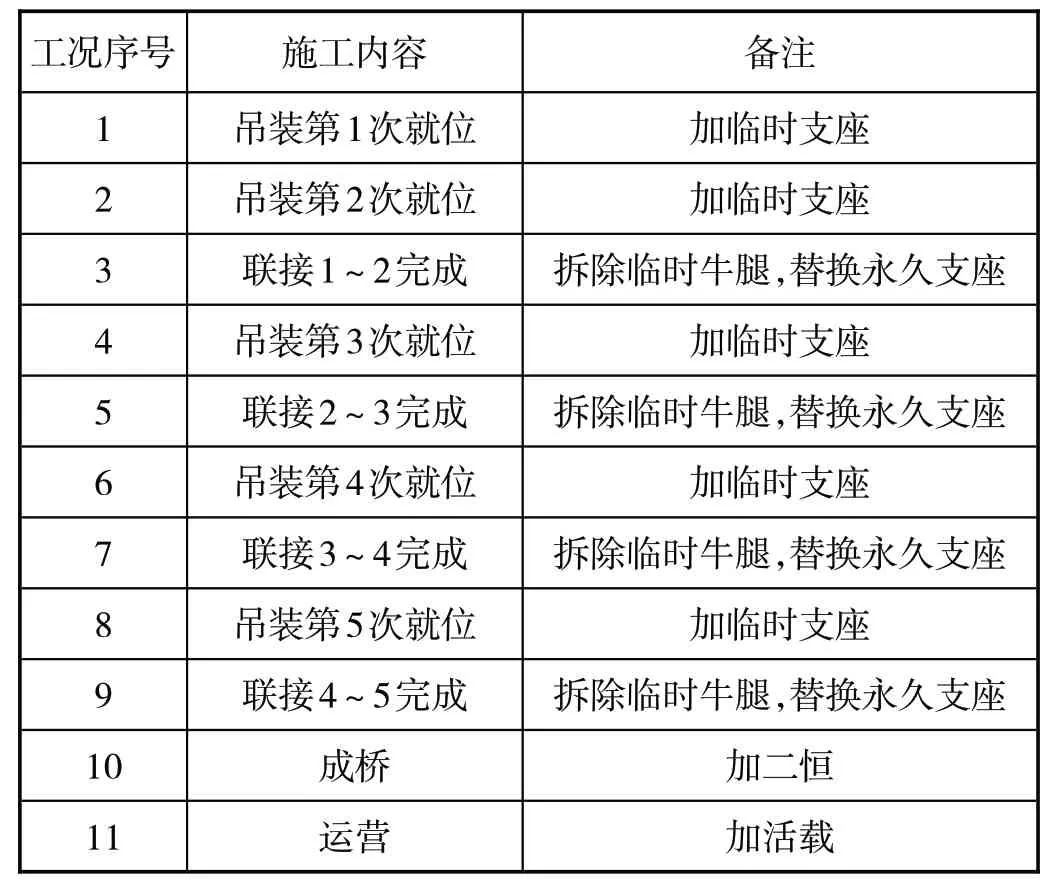

利用软件MIDAS Civil建立施工过程有限元模型,计算分析钢箱梁无应力制造线形、大节段安装线形、支座预偏量、大节段临时匹配时的梁端转角等。钢主梁均采用空间梁单元模拟,单幅共计单元412个,计算模型如图4所示。全桥施工工况共划分为11个阶段,各施工阶段划分、工作内容见表1。

表1 施工阶段划分表

图4 单幅计算模型示意图

3 无应力制造线形

3.1 预拱度

根据有限元模型计算结果确定五跨连续110m桥钢箱梁制造线形设置原则:

(1)平面上,按照设计平曲线作为最终钢箱梁平面制造线形;

(2)高程上,竖曲线设预拱,预拱度为施工预拱度(恒载位移反向值)与成桥预拱度(1/2 车道活载位移反向值)之和,即在设计竖曲线的基础上叠加预拱度作为竖向制造线形。

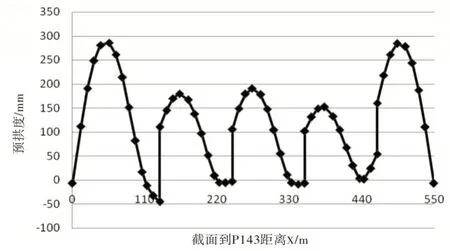

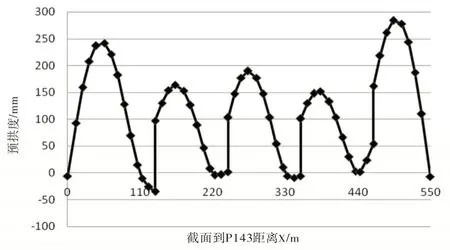

左、右幅预拱度示意图分别如图5、图6 所示,从图中可见,首跨钢箱梁最大预拱度相差约5cm,桥面超高对预拱度的影响较大,不可忽略。

图5 左幅预拱度示意图

图6 右幅预拱度示意图

3.2 钢箱梁制造控制要点研究

3.2.1 平面制造线形

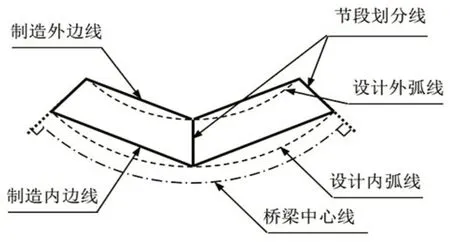

五跨连续110m 钢箱梁桥梁中心线最小半径为3000m,标准节段长度10m,弓高小于4mm;为简化施工,平曲线范围内的节段采用梯形,如图7所示。具体原则如下:在桥梁中心线上,按照理论间距沿其法线方向布置节段划分线;在每个节段内,梁段中心线和边缘线用直线代替曲线;横隔板、横肋板保持中心位置不变,垂直于梁段中心线设置。

图7 右幅钢箱梁节段平面制造线形示意图

3.2.2 立面制造线形

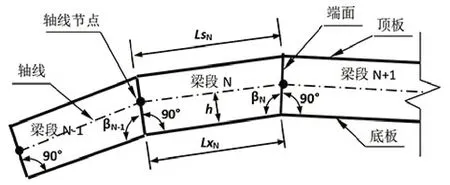

如图8所示,为简化施工,在箱梁中心线所在的竖直面内,一个端面与顶、底板垂直,节段立面为直角梯形[8]。对于设置了桥面超高的左幅钢箱梁,为确保节段轴线连续,轴线选取所有节段的平均中性轴,本桥取值h=2.5m。依据轴线设计长度和轴线节点处的预拱度,可由几何关系得出图示的节段非直角端端面与底板的夹角β、顶板长度Ls、底板长度Lx。

图8 立面梁段参数与划分形状示意图

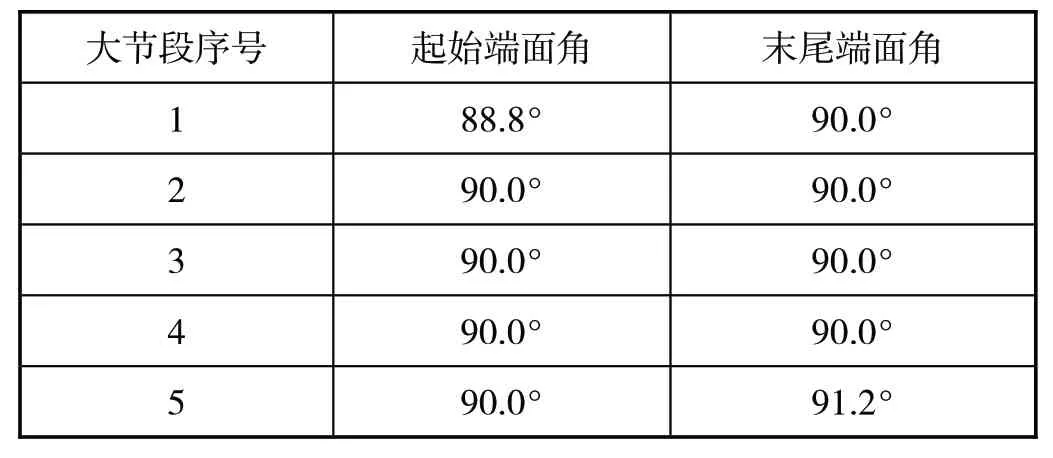

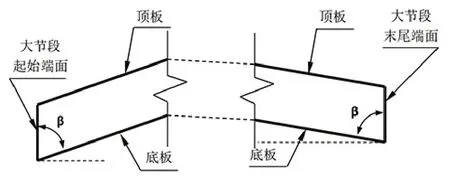

特别注意:采用大节段吊装方案,单幅钢箱梁的两端面成桥后均应处于铅垂面,大节段间端面应确保节段顺利连接,故图8所示梁端面与底板的夹角不适用于大节段的起始端面和末尾端面。吊装大节段的起始端面和末尾端面与底板的夹角β如图9所示,其取值由有限元模型相关结果确定,见表2所示。

表2 吊装大节段端面角β

图9 吊装大节段端面角β示意图

4 施工监测控制要点

桥平面线形复杂且含有桥面超高区段,钢箱梁采用大节段制造、吊装、架设、拼装施工,空间效应较明显;从施工监控的角度,一方面应建立空间模型,详细模拟施工过程,通过空间有限元模型计算给出钢箱梁节段的无应力线形和拼装线形;另一方面,对施工全过程进行监测和监控,做好反馈分析和系统识别,确定结构的实际状态,对结构状态偏离进行预警、分析和优化调整。经建模分析和研究计算,确定主要监测控制内容有:

(1)钢箱梁节段无应力参数。钢箱梁制造过程中,及时获取主梁的实际重量,做好钢梁的预拼装线形验收,从而根据制造误差确定现场调节措施。

(2)钢箱梁安装线形。在大节段吊装就位后,对钢箱梁纵桥向线形进行测量,以评估钢箱梁挠度误差。测试截面为钢箱梁小节段两端靠近端部处的横隔板或横肋位置,测点布置在待测截面中腹板对应的顶板位置,一个断面布设2个监测点。

(3)钢箱梁大节段端面转角。大节段吊装就位后,对大节段端面转角进行测量,测点应布置在端面中腹板对应的顶板和底板位置,一个断面布设4个监测点。

(4)主梁关键截面应力。根据大节段吊装的施工方案,选择前3跨的跨中截面、吊点截面作为关键截面,测点布置在顶板和底板上。测点从梁厂钢箱梁制作开始埋设,测试一直持续到全桥施工完成。

(5)钢箱梁温度场。线形、应力测量的同时,对钢箱梁的温度场进行测量,获取温度对线形、应力的影响规律,为后续控制提供依据;典型天气下,对钢箱梁的温度场进行测量,获取典型天气下钢箱梁的温度场规律,为后续控制提供依据。选择跨中及大节段端面附近作为测试端面,测点布置在顶板、底板、腹板及加劲肋上。

5 结束语

对跨海交通泄洪区非通航孔采用5×110m 连续钢箱梁桥制造及施工全过程监控进行研究,通过MIDAS Civil有限元软件计算分析,总结出五跨连续箱梁从制造到架设精准施工全过程的监测控制要点:

(1)由于桥面超高的设置,两幅钢箱梁预拱度最大差值约5cm,桥面超高对预拱度的影响较大、不可忽略。

(2)考虑到本桥平曲线半径最小值为3000m,标准节段长度10m,平曲线范围内的节段采用梯形。

(3)依据轴线设计长度和轴线节点处的预拱度,可以确定节段立面线形,其内部节段为直角梯形,大节段起始端面和末尾端面与底板的夹角须单独给定。

(4)应选择钢箱梁节段无应力参数、安装线形、大节段端面转角、关键截面应力及温度场等作为施工控制时重点监测对象。