钢箱梁分段支架吊装施工技术分析

常钟德

(中铁二十二局集团第二工程有限公司,北京 100043)

0 引言

随着我国经济的快速增长,交通运输业也有了很大发展。钢结构具有自重轻、强度高、抗震性能好等特点,被广泛应用于高速公路和城市道路建设中。为了确保钢箱梁吊装的施工质量,中铁二十二局集团第二工程有限公司与山西华路祥交通科技有限公司合作,通过借鉴多个工程实例的实施经验,结合太原市滨河东路南延二期工程钢桥分段吊装施工,对钢梁吊装施工技术进行了多次试验、论证,总结、掌握了一套“钢梁吊装关键技术”,为进一步规范、完善钢梁吊装的施工提供了借鉴经验。

1 工程概况

太原市滨河东路南延起点迎宾路,终点为文源路,设计起点为K0+000,设计终点为K15+770.289,设计长度为15770.289m;施工起点为K0+119.323 及K0+137.355,施工终点为K15+804.097。其中,二标段横跨小牛线为30+40+30m 跨径钢箱梁、横跨大王线为30+43+30m 跨径钢箱梁,共计两联。采用等截面钢箱梁,梁高2m,钢箱梁桥面宽度为23.3m,采用单箱五室结构,腹板全部为直腹板,箱梁顶板翼缘悬挑臂长3.5m。横跨小牛线箱梁底板至承台顶面最大距离约为9m,横跨大王线箱梁底板至承台顶面最大距离约为6m。该工程中跨最大距离为43m,钢箱梁采用分段支架安装法,长度最长为18m。

2 技术参数要求

2.1 材料要求

2.1.1 钢材

主梁钢材均采用Q345qD,附属结构采用Q235 级钢,Q345qD 钢材性能必须符合《桥梁用结构钢》(GB/T 714-2015)和《低合金高强度结构钢》(GB/T 591-2018)的要求,Q235 钢材性能必须符合《碳素结构钢》GB/T700-2006)的要求。

2.1.2 焊材

焊材应与母材匹配,型号及规格根据焊接工艺确定。焊材应符合以下要求:

(1)手工焊用焊条应符合《非合金钢及细晶粒钢焊条》(GB/T 5117-2012)、《热强钢焊条》(GB/T 5118-2012)的规定。

(2)CO2气体保护焊用实芯焊丝应符合《气体保护电弧焊用碳钢、低合金钢焊丝》(GB/T 8110-2008)的规定、药芯焊丝应符合《非合金钢及细晶粒钢药芯焊丝》(GB/T 10045-2018)的规定,CO2气体保护焊的气体纯度应不小于99.5%。

(3)埋弧焊用焊丝和焊剂应符合《熔化焊用钢丝》(GB/T 14957-1994)、《埋弧焊用非合金钢及细晶粒钢实心焊丝、药芯焊丝及焊丝-焊剂组合分类要求(GB/T 5293-2018)、《埋弧焊用热强钢实心焊丝、药芯焊丝和焊丝-焊剂组合分类要求》(GB/T 12470-2018)的规定[1]。

2.1.3 涂装材料

钢结构外表面防腐:无机富锌底漆1道/75μm+环氧封闭底漆1道/25μm+环氧云铁中间漆2道/2×80μm+氟碳面漆(厂内)1 道/40μm+氟碳面漆(工厂/工地)1 道/40μm,总干膜厚度(涂层):340μm。

钢结构内表面防腐:环氧富锌底漆1道/50μm+环氧云铁中间漆1 道/80μm+环氧(厚浆)漆(浅色)2 道/2×75μm,总干膜厚度(涂层):280μm。

钢桥面防腐:环氧富锌底漆1道/80μm,总干膜厚度(涂层):80μm。

2.2 技术要求

2.2.1 节段划分原则

在进行节段划分时,应确保钢结构的整体性,利于钢箱梁线形的控制。同时要考虑起重机的承载能力、运输通道、现场施工情况等,在保证安全的基础上,尽可能减少拼接段数和临时支护数量。

2.2.2 节段划分及规格、重量

(1)横跨小牛线节段划分。

横跨小牛线钢箱梁段轴线编号从19~22轴,为30m+40m+30m的三连跨结构,桥面宽23.5m,截面高度2m,横坡为双向2%,纵坡为单向0.3%。钢箱梁整体采用焊接连接,分段位置顶板U肋采用高强螺栓连接。

钢箱梁纵桥向划分为7段,长度12.100~16.600m,横桥向根据箱室腹板位置及上部轮迹线位置,共划分为4个箱室单元和2个挑臂单元,箱式宽度从3.675~4.875m不等;挑臂单元宽度约3.5m;钢箱梁共分为28个箱室单元和14个挑臂单元,箱体最重节段为55.963t,位于第五排箱体靠东侧最后一段。

(2)横跨大王线节段划分。

横跨大王线钢箱梁段轴线编号从0 轴~3 轴,为30m+43m+30m 的三连跨结构,桥面宽23.5m,截面高度2m,横坡为双向2%,纵坡为双向2.106%/2.202%。钢箱梁整体采用焊接连接,分段位置顶板U肋采用高强螺栓连接。

钢箱梁纵桥向划分为7段,长度12.100~18.600m,横桥向根据箱室腹板位置及上部轮迹线位置,共划分为4个箱室单元和2个挑臂单元,箱式宽度从3.675~4.875m不等;挑臂单元宽度约3.5m;钢箱梁共分为28个箱室单元和14个挑臂单元,箱体最重节段为59.560t,位于第三排箱体靠东侧最后一段。

2.2.3 单元件划分

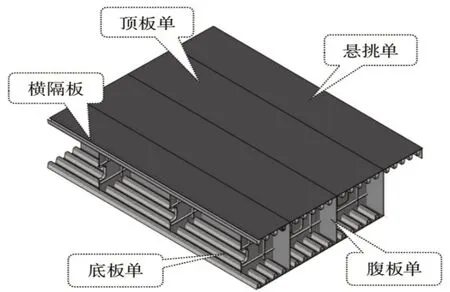

钢箱梁单元件分为顶板单元件、底板单元件、横隔板单元件、腹板单元件、悬挑单元件,划分示意图如图1所示。

图1 钢箱梁单元件

2.2.4 临时支架及基础设计

对于重型结构,为保证施工质量,临时支撑应采用大截面钢管格构式支架,以保证支撑的刚度和承载力。不同支架的高度、受力情况不同,杆件截面要通过受力分析来确定,并且要达到规范要求的安全系数。临时支架不进行预压,到设计标高后根据现场实测标高进行调整[2]。

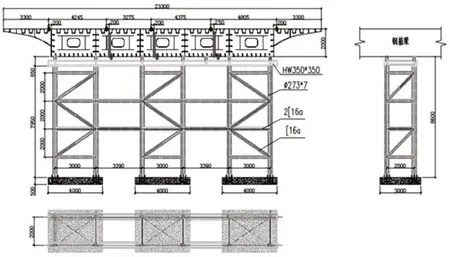

该工程钢箱梁为单箱五室结构,腹板间距全部为3260mm,横桥向分为2 个挑臂单元和4 个箱体单元,箱体单元底板宽度分别为4345mm、3375mm、4475mm、4105mm 4个尺寸,分段后平均重量为17.824~115.2t不等。根据箱体结构类型及箱梁分段原则,该工程支架采用2000mm×3000mm的四管矩形截面支架,主管规格采用Ф273×7焊管,横缀条采用2[16槽钢,斜缀条采用[16单槽钢,横桥向每排支架由3组独立四管支架组成,每组支架之间利用单槽钢进行连接,分配梁采用HW350×350 通长设置于3 组支架上部,使每排支架形成一个独立整体,如图2所示。

图2 临时支架图

3 钢箱梁分段支架施工方法与技术控制要点

3.1 钢箱梁运输

钢箱梁的运输道路:跨小牛线与大王线钢箱梁节段均由中冶天工钢构容器厂出发,途径大同路、滨河西路、小牛线进入桥址安装现场。

钢箱梁节段最大宽度为4.875m,长度最长为18.6m,高度从地面至构件顶不超4.5m;根据梁段规格及运输路线的通行条件,结合施工现场进度、运输道路、运输里程等因素,钢箱梁采用重型牵引车挂车机组运载,根据构件重量选择牵引车,保证每轴重量不超过18t。

3.2 钢箱梁安装方案及控制要点

3.2.1 临时支架安装

该工程采用每排支架均由3组四管矩形支架组合而成,支架上部设置通长分配梁,支架之间进行相互联系形成稳定整体。

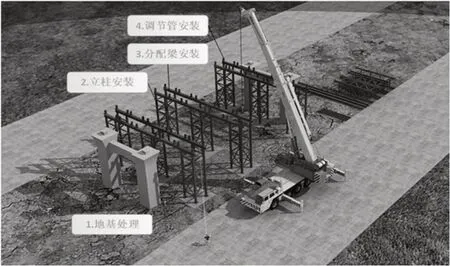

(1)临时支架安装流程:地基硬化处理→立柱安装→分配梁安装→调节立柱及砂箱安装。

(2)临时支架安装要点:为了增加临时支架的稳定性,需提前预埋钢板,然后划出支架安装控制线,摆放临时支架,通过底板开孔与预留钢筋进行焊接,固定临时支架[3],如图3所示。

图3 临时支架安装

(3)标高调节装置的安装:根据钢箱梁结构特点及施工现场情况,采用梁段接口位置搭设临时支架。临时支架与钢箱梁之间设置焊管用于调整标高。

3.2.2 钢箱梁吊装

为最大限度优化安装工期,保证跨路期间临时封闭时间最短,整联钢箱梁采用双点切入,三向安装的方式,以保证整联钢箱梁快速成型。横跨小牛线钢箱梁安装时,首先安装20号墩上部一排钢箱梁,然后由20号墩分别向19号墩与21号墩进行安装,同时可以安装22号墩一排钢箱梁,最后在21号墩与22号墩中间合龙。横跨大王线钢箱梁安装顺序与横跨小牛线钢箱梁相同,此处不再进行阐述。

单排钢箱梁分为4个箱体节段和2个挑臂节段,每个单排安装顺序为:第一步,由西向东先安装两个箱体节段;第二步,安装西侧一个挑臂节段;第三步,由西向东安装剩余两个箱体节段及东侧挑臂节段。

3.2.3 挑臂单元吊装固定

挑臂单元进行桥位安装时,在不摘吊钩的情况下对挑臂节段平面位置、横坡及高程进行微调,微调到位后利用桥面码板完成与主体钢箱梁的固定,码板间距约400mm,码板固定完成后,即可摘除吊钩。利用活动焊接平台进行桥位焊接。钢结构焊缝主要有全焊透坡口焊缝、部分焊透坡口焊缝以及普通角焊缝等形式。

3.3 钢箱梁焊接

梁段的焊接顺序为:梁段内、外腹板对接→梁段底板的对接→梁段顶板的对接→梁段横隔板的对接→底板U肋的嵌补对接→底板U型肋的嵌补角接→腹板加劲肋的嵌补对接→腹板加劲肋的嵌补角接→顶板U 肋的嵌补对接→顶板U 肋的嵌补角接。工地梁段对接接头应做成阶梯形,顶板与腹板对接焊缝、腹板与底板对接焊缝之间距离需大于200mm,且顶板与底板焊缝需设置在腹板焊缝的两侧。

3.4 焊缝检测

钢箱梁顶板、底板、腹板之间的连接焊缝,所有纵向对接焊缝,厚度大于16mm的横隔板及挑梁钢板与钢箱顶板、底板、腹板之间的连接焊缝,支点加劲板与相应横隔板之间的连接焊缝为I级焊缝;其余为Ⅱ级焊缝。焊缝的外形尺寸、质量等级及缺陷分级等应符合施工要求,如有缺陷需返修。

3.5 高强螺栓连接

该工程U型肋采用高强螺栓连接,高强度螺栓均采用摩擦型连接,一个10.9级高强度螺栓的预拉力P(kN):在高强度螺栓连接范围内,构件接触面采用喷砂(丸)处理,要求抗滑移系数0.50。工厂应进行抗滑移系数试验,安装时进行复验。高强度螺栓应自由穿入螺栓孔。高强度螺栓孔应采用机钻成孔,不得采用气割扩孔。螺栓连接板材料与较高母材相同。高强度大六角头螺栓连接副、扭剪型高强度螺栓连接副出厂时应分别随箱带有扭矩系数和预拉力的检验报告[4]。

3.6 钢箱梁涂装

桥梁钢结构的涂装分为工厂涂装和工地涂装,应尽可能减少工地涂装工作量。箱形构件的内表面涂装应在工厂施工,构件外表面的底漆、中间漆应在工厂施工,外表面面漆除最后一道面漆在工地施工外,其余面漆宜在工厂施工。工地焊接的焊缝区域,焊缝两侧各100mm范围在工厂不做涂装,喷砂后用胶带保护,工地焊接完成后,按其所在部位涂装要求在工地修补各涂层。

钢板进行喷砂除锈及表面粗化处理:钢板除锈等级应达到GB8923.1-2011 标准的SA2.5 级,清洁后钢板表面的粗糙度应达到RZ40~80μm。喷砂除锈后应及时进行喷漆工序(间隔时间≤4h)。喷漆工序应在工厂进行,两层底漆,一层面漆,每层漆标准膜厚25μm。涂装前应对可能积水的缝隙进行添封。前次涂层达到触干状态后才能进行再涂,涂层表面应保持洁净、干燥,根据实际情况可现场局部喷涂补漆,喷漆采用无气喷涂喷枪施工,每次施工后必须及时清洗工具,使用低闪点溶剂(二甲苯、甲苯、丙酮)清洗喷枪和相关器具。

3.7 临时支架拆除

3.7.1 支架的卸载

支架上荷载的卸载至少分3 次进行,第1 次卸载10mm,第2 次卸载20mm,第3 次卸载20mm;以此类推,直至支架支撑与钢箱梁分离为止。卸载遵循由远到近的原则,先从远离支座位置开始卸载,最后卸载支座位置[5]。

每联分为3 跨,卸载按照先中跨后边跨的原则进行单跨卸载,每跨均由跨中向支座位置进行卸载,跨中两排支架各安排3人,将每组支架上部的4个支点先切除3 个,每组支架留1 个支点,然后利用千斤顶配合按照“A”条进行卸载。每跨卸载完成后,需保证永久支座均匀受力。

3.7.2 支架的拆卸

先将临时支架标高凳割除,预留出支架与箱体之间约300mm的间隙,再利用1台25t汽车吊于支架一侧,用较短的≥Ф16mm的钢丝绳捆绑于支架上,且捆绑点略高于支架重心,以此保证吊车臂头上部有足够的空间,然后将支架平行移出钢箱梁垂直投影范围,再利用吊车将支架放倒,进行存放或运输。

4 结束语

高架桥钢结构因其施工周期短、对交通影响小、成本低、环保等优点被广泛应用。太原市滨河东路两联钢箱梁通过科学分段、相应吊装设备及辅助设施的合理应用,现场钢箱梁施工线形得到了很好的控制。现场对桥面轴线和标高进行复测,其相关数据均符合设计要求。