油气长输管线施工技术研究

展 博 耿盼涛 邢 智 杨起家 朱永飞 霍佳佳

(中建七局安装工程有限公司,河南 郑州 450000)

0 引言

当前,我国油气管道建设已取得了长足发展,全国范围内分布众多长输管线,基本实现管网化,随着油气运输行业的发展壮大,我国长输管线工程项目逐渐向大口径、高压力的管道方向发展。然而,我国长输管线大部分埋设于地下,有着隐秘、封闭等特点,在管道服役期间易受复杂地质条件的影响,时常发生沉降等现象,不仅增加了油气损耗,而且一定程度上污染着管线周围环境。为解决油气运输工程项目中普遍存在的这一问题,针对长输管线施工技术展开研究,望有助于提升油气运输工程效益。

1 长输管线施工技术设计及要点控制

1.1 油气管道施工参数确定

长输管线主要指输送水、石油、天然气等物质的输送距离超过48km 的线路工程,与其他工程项目相比,长输管线有着线路长、跨度大、地质环境复杂等特点,因此,在进行长输管线施工前,需要确定施工参数,以此保障施工的安全性[1]。在确定油气管道施工参数时,首先根据管道实际输送物质以及管线的输送压力、管材、管径等数据,确定管线的敷设方式,根据管道安全、减少环境污染、低管道维护成本等主旨,选择地下敷设线路的方式,即在地表之下有着一定覆土深度的位置进行油气管道的敷设,可减少管道被损坏的风险,并且可减少管道泄漏对环境的影响等。

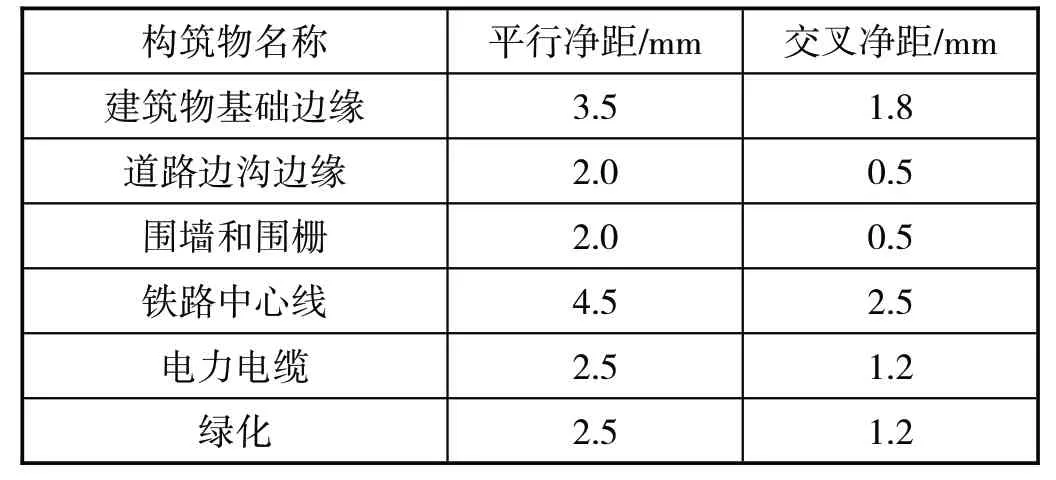

在长输管线施工中,不仅需要确定管道的敷设方式,还需获取油气管道的埋设深度、铺设净距等参数,其中埋设深度根据管线埋设地区天气来确定,一般在我国寒冷地区,为避免油气管道受冰冻影响,采用深埋敷设,而在我国南方气候较为温暖的地区,则采用浅埋敷设。在布置地下管线时,还需顾及管线周围工程对管线的影响。油气管道的敷设净距要求见表1所示。

表1 油气管道的最小敷设净距

为避免长输管线在服役期间因人为、自然等因素出现渗漏等问题,需要满足表1 所示的数据,控制油气管道与周围构筑物之间的净距。在长输管线施工中,首先确定油气管道的管材、管径等数据,结合施工现场实际地质条件,准确获取油气管道的敷设方式、埋设深度、铺设净距等施工参数,保障长输管线的施工质量。

1.2 管道敷设

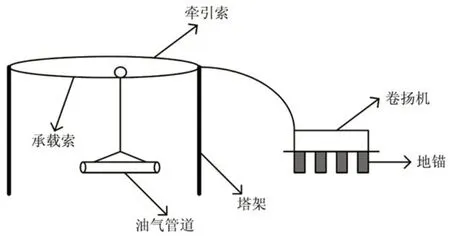

油气管道敷设主要包括管道运输与布管两个步骤,首先采用运输车将油气管道逐根运输至施工现场,运输过程中做好管道保护工作,避免管道发生破损等问题,影响后续工作性能[2]。然后进行油气管道的布管与组装,在油气管道的布管时,根据长输管线具有线路长、跨度大等特点,设计悬缆索布管方案,借助卷扬机、地锚等设备,实现油气管道的快速布管。悬缆索布管示意图如图1所示。

图1 悬缆索布管示意图

从图1 可知,悬缆索布管方法不仅使用设备简单,而且可以弥补施工现场道路条件差的缺点,准确定位管道敷设位置,并迅速布管[3]。按照图1 所示方法将油气管道逐根吊装至管沟设计位置,人工辅助管道定位,并进行管道的拼装施工,在管道拼装结束后,对管道敷设顺序进行检查,检查合格后进入下道工序。

1.3 管道焊接

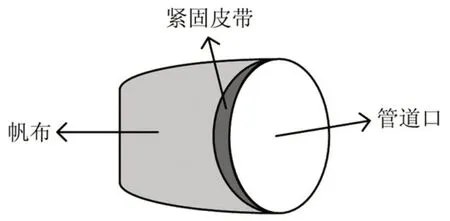

在油气管道组装完成并检查无误后,需对各节管道的接口处进行焊接处理[4],以此保障管道的密闭性,降低油气泄漏的概率。油气长输管线主要采用钢制管材,为满足钢管的焊接要求,引入熔敷金属控制技术,通过该技术焊接管道。这是一种单面焊但双面成型的焊接工艺,可以在油气管道根部产生高质量的熔深,并且熔敷金属控制技术在焊接过程中可以自动化、集成化操作,可以大大提高生产效率,降低生产成本。管道焊接时首先对油气管道的连接管口进行处理,将管口内侧100mm 范围内的积水、泥土、浮锈等异物清除干净。然后选择扩散氢含量较低的金属作为焊接材料,在两节相邻管道的管口组对完成后进行焊接,焊接之前需采用中频加热器对管道进行预热,将管口温度控制在150℃左右,温度均匀时开始根焊,为避免根焊过程中管道内部过堂风影响焊接效果,需采用图2 所示的封堵器将管道焊接的另一个端口封堵上。

图2 油气管道封堵器

油气管道根焊过程中,需采用点温仪及时测量焊口与层间的温度,如果管道焊口的温度在层间温度之下,需将焊口重新加热,直至层间温度满足施工需求才可以继续焊接。同时,为确保油气管道焊口表面厚度均匀,需在管道外表面1.5mm 位置进行焊道填充,并根据实际填充情况来解决焊缝厚度不均匀的问题。每一个焊口尽量在一天之内完成焊接任务,如果无法在当天完成整个焊口的焊接工作,第二天再次焊接时需将焊口进行预热才能继续焊接。在油气管道焊接过程中,至少均匀完成70%的根焊后才可以将管道的对口器拆除,最后对焊缝进行填充,焊缝表面成型且外观合格后,由专业人员对焊层厚度进行检验,检验无误后,将焊缝表面飞溅物、烟尘等杂物清理干净,并对焊口进行相应的保温措施,避免焊缝处出现冷裂纹,影响长输管线施工质量。

1.4 管道防腐

在长输管线中的各节油气管道焊接时,油气管道表面会受到高温影响,导致涂层材料的烧毁或损坏,从而影响防腐效果,因此,为保障管线运营安全并提升管道使用寿命,在管道焊接后,通过防腐技术对管道焊口做防腐处理[5]。

(1)需要选择防腐材料,综合考虑油气管道的实际运输情况以及运营环境,选择环氧树脂作为管道焊口的防腐材料,并采用多层涂刷的方式进行防腐层施工。涂刷防腐材料之前,对管道焊口表面做喷砂除锈处理,该过程采用的设备是钢喷砂机与石英砂,通过该设备处理管道焊口表面,直至焊口表面打磨至粗糙状态后,根据热收缩防腐材料的性能,将管道焊缝补口部位进行预热,并进行补口施工。

(2)在油气管道焊口处涂刷一层无溶剂环氧树脂底漆,涂刷防腐材料时主要采用人工方式进行施工,这样可以更好地控制管道防腐施工质量,当管道焊口处第一层底漆风干之后,同样采用人工方式于底漆表面涂刷第二层的环氧树脂。

(3)在环氧树脂干燥后,在管道焊口顶部涂刷一层防热收缩的聚乙烯,进而完成了油气管道焊口表面的三层防腐结构。

直至油气管道焊口的防腐层符合施工要求后,将管沟回填,主要采用管沟原土进行回填施工,如果遇到河床,可采用混凝土浇筑的方式进行管沟封顶。

2 长输管线施工实例分析

2.1 工程概况

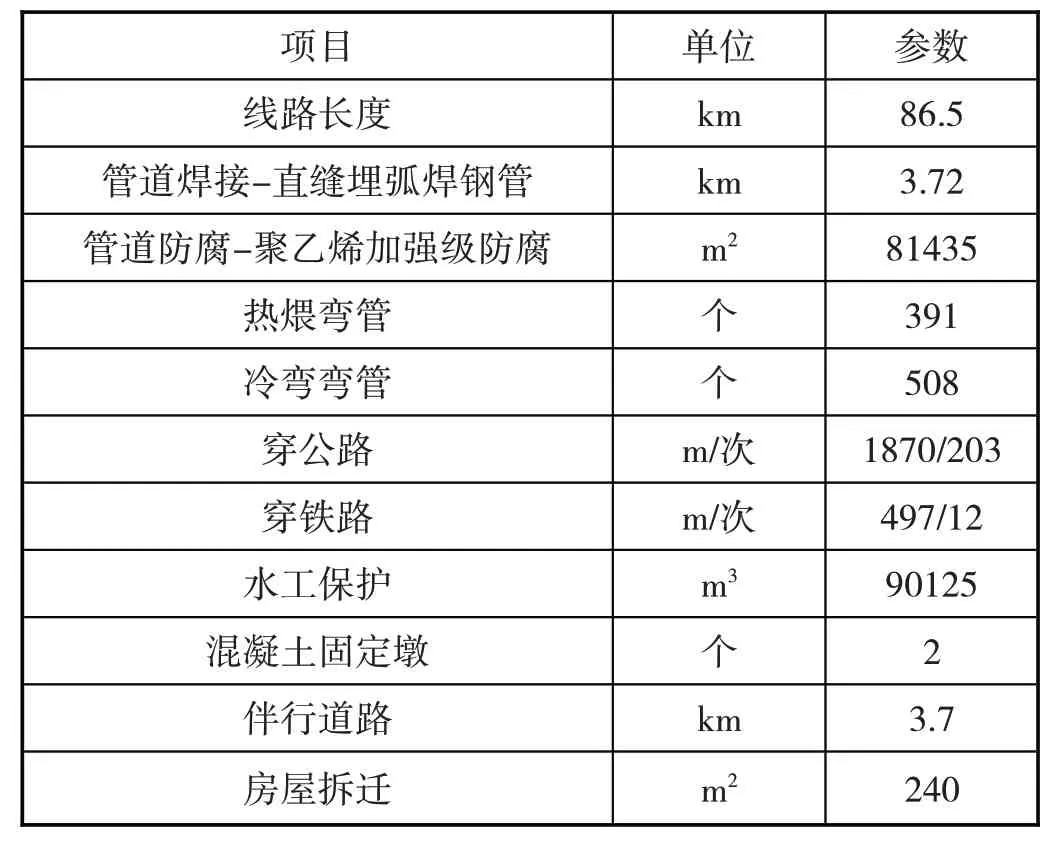

为了验证设计的长输管线施工技术的有效性,选择某地区的天然气长输管线项目作为工程实例,该工程跨越3 个城市,为西气东输一线项目,管线设计长度高达381km,设计为125 亿m3/a 的输气规模,截取第八标段的主要工程量,见表2。

表2 长输管线第八标段主要工程量

该工程项目施工共包含了18 道工序,如测量放线、管道运输、管道敷设、管道焊接、管道连头、管道检测、管道防腐、管沟回填等。在进行施工方案设计时通常只能对正常施工条件进行预测与预估,然而在实际施工过程中存在众多影响因素,为保障长输管线的施工质量,在施工过程中需进行严密的现场监测工作。

2.2 管线沉降控制结果分析

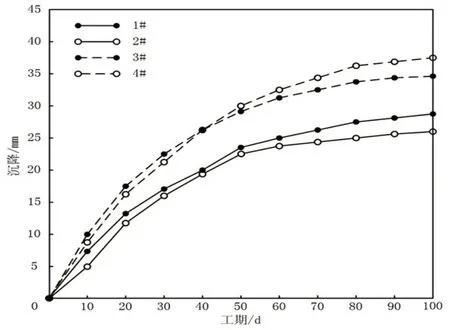

由前文可知,长输管线施工中最为薄弱的环节就是管道的竖向位移控制。故本次施工重点对管线沉降进行监测,并对监测结果进行分析。监测方案见表3所示。选取1#、2#、3#、4#这4 个代表性监测点的管线沉降监测数据进行分析,如图3所示。

图3 长输管线沉降监测结果

表3 长输管线监测方案

由图3 可知,本次施工的长输管线各监测点所得沉降数据的曲线走势基本一致,随着工期的增加,长输管线沉降值不断增大,且沉降率呈逐渐减小的状态。该工程中长输管线所对应的沉降量最大值出现在监测点4#,为37.5mm,小于施工要求最大管线沉降值42mm,说明本次长输管线的施工是成功的,同时验证了所研究的施工技术的有效性。

3 结束语

本文针对油气长输管线的线路长、地下管道多等工程特点,通过理论分析与案例实践等手段,对长输管线施工技术进行研究,重点对油气管道施工参数确定、管道敷设、管道焊接、管道防腐等长输管线施工的主要工序做了详细分析。并依托某实际项目,验证了所研究的施工技术的正确性。在长输管线实际施工过程中,常常会出现地下水深流影响管线稳定性的现象,所以未来需对长输管线施工影响因素做更多的考虑,以充分保证后期运营的稳定性与安全性。