某SUV车型玻璃升降器失效原因分析及改进

黄培根 周晓玲 吴雄兴 黄舜 刘灵祥

摘要:本文针对某SUV 车型在海外市场出现玻璃升降器故障率高的问题,运用鱼骨图(也称因果图)分析故障原因,确定影响玻璃升降器故障的主要因子:国外高温沙尘环境差异和结构件热膨胀影响。根据分析结果优化了玻璃升降器结构,经过试验和实际生产验证,玻璃升降器故障率得到明显降低。

关键词:玻璃升降器;鱼骨图;高温沙尘;结构优化

中图分类号: U463.85+3 文献标识码:A

1 引言

伴随着中国制造水平增强和汽车工业快速发展,中国汽车正在积极走向全球市场。2022 年,中国出口汽车总量突破300万辆,成为世界第二大汽车出口国[1]。中国汽车在得到国际市场广泛认可的同时,也面临着国外不同环境和使用工况带来的挑战。玻璃升降器作为汽车重要的功能性零件,对安全、NVH和驾驶体验有重要影响,已经成为消费者在购买过程中重点关注的零件之一。

玻璃升降器是汽车门窗玻璃的升降装置,主要分电动玻璃升降器与手动玻璃升降器两大类。本次研究车型前门使用电动绳轮式双导轨玻璃升降器,后侧门使用电动绳轮式单导轨玻璃升降器,故本文关于其他类型玻璃升降器不做过多介绍。绳轮式玻璃升降器由电动机、减速器、钢丝绳、导向板和玻璃安装滑块(后文简称滑块)等零部件组成,安装时门窗玻璃固定在玻璃安装滑块上,玻璃导向槽与钢丝绳导向板平行。起动电动机,由电动机带动减速器输出动力,拉动钢丝绳移动玻璃安装滑块,迫使门窗玻璃作上升或下降的直线运动[2]。

作为汽车上重要的功能性零件,玻璃升降器的性能和故障模式一直以来都是各大汽车主机厂和零部件供应厂家研究的重点。通过对比各大汽车主机厂及国内汽车行业标准,结合台架试验结果,分析得出玻璃升降器常见的故障模式和故障原因[3]。针对玻璃升降器的耐久性能提出:升降器耐久性能需要在不同温度(常温、高湿、高温及低温)和不同气候(热带模拟气候、大气暴晒试验及长周期温度存放试验)试验条件下进行考核[4]。主要列举了常见的升降器故障模式,并提出相应的解决方法[5]。

本文针对某款SUV,在出口海外国家市场中玻璃升降器故障率高的问题进行研究。通过排查和试验确认故障发生的主要原因,并有针对性地改进玻璃升降器结构,取得较好的效果,市场售后反馈,该车型玻璃升降器故障率极大降低。

2 故障模式确认

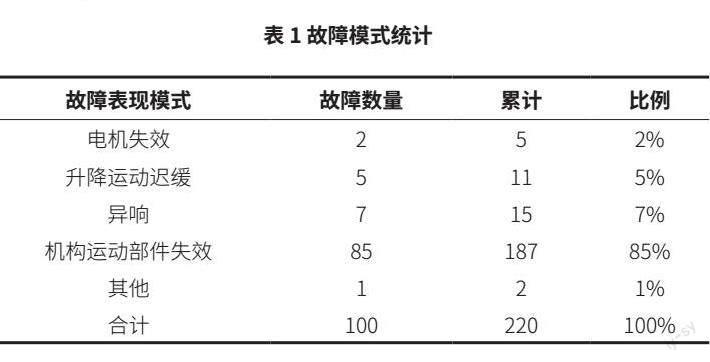

项目小组接到市场售后区域反馈:某SUV 车型后侧门玻璃升降器在海外M 地区市场故障维修率高,多年累计换件220 件。故障信息记录为:玻璃无法升降,引起客户抱怨。项目小组对M区域市场一百台玻璃升降器故障车辆进行调查统计,统计出故障模式见表1。

从根据统计结果可以看出,在玻璃升降器失效的故障模式中,机构运动部件失效是主要的故障模式,占比85%。由于机构运动部件部件失效,导致玻璃无法正常升降,也符合故障信息描述记录。完成故障模式统计工作后,项目小组到售后库房对故障零件进行调查。从故障零件可以看出(图1),升降器在滑块端和绕线轮端钢丝绳脱落是导致机构运动部件失效的结症。

2.1 机构运动部件失效原因分析

為找到玻璃升降器机构运动部件失效原因,项目小组首先对各个市场售后故障维修数据进行统计,统计结果见表2。

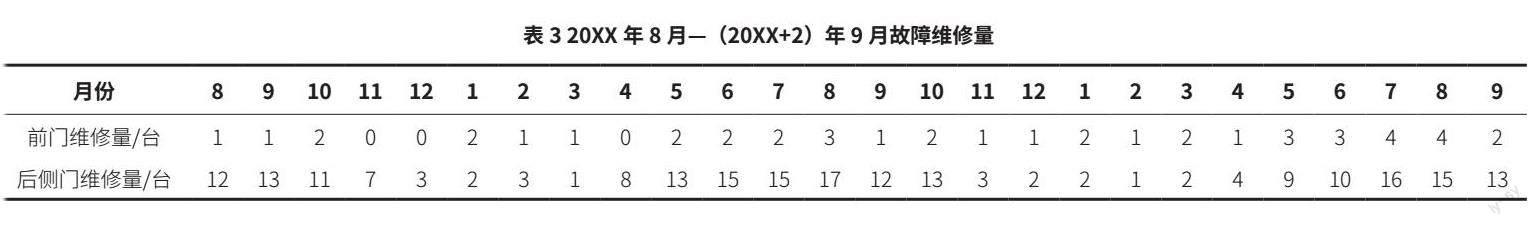

项目小组针对M 市场,分别统计该SUV 车型20XX 年8 月—(20XX+2)年9 月内每月份前门和后侧门玻璃升降器故障维修量,以及故障车辆行驶里程,统计结果分别见表3 和表4。

由以上统计结果可以看出:①前门和后门故障约为1 ∶ 5 ;②维修月份呈现周期性变化,且集中发生在5—10 月,该时间段为M 地区夏季高温期;③故障车辆行驶里程集中在6 万km 以内,玻璃升降器故障属于耐久性问题。

为找出影响“机构运动部件失效”的关键因子,小组成员运用鱼骨图法,从人、机、料、法、环、测的相关因素进行分析(图3)。通过分析结果,得出影响“机构运动部件失效”的8 个末端因素:①注塑材料变异因素;②钢丝绳变异因素;③绕线轮强度变异因素 ;④滑块强度变异因素;⑤弹簧套管变异因素;⑥沙尘环境影响因素;⑦高温环境影响因素;⑧材料热膨胀系数差异影响因素。

2.2 确认要因

针对鱼骨图中分析得出的8 个影响“机构运动部件失效”的末端因素,小组对每个末端因素进行确认。

2.2.1 注塑材料变异因素

确认标准:原材料牌号/ 厂家和性能要求是否被更改。

小组对零部件供应商进行实际走访考察。在检查供应商来料库房,和原材料分供方、材料检测报告等文件后,排除原材料牌号/ 厂家和性能要求被更改的可能性。注塑材料变异不是影响问题的关键因素。

2.2.2 钢丝绳变异因素

确认标准:钢丝绳是否符合图纸设计要求。

项目小组确认钢丝绳长度进行测量, 长度尺寸要求(791.00±0.50) mm,实测范围790.89 ~ 791.23 mm,尺寸符合设计要求。对钢丝绳材料进行确认,钢丝绳符合图纸图纸设计要求。钢丝绳变异不是影响问题的关键因素。

2.2.3 绕线轮强度变异因素

确认标准:①绕线轮安装块钢索套管处拉脱力不合格,受力后出现破裂导致钢索与安装块脱落;②图纸要求拉脱力大于或等于1 000 N ,钢索套管安装点无变形、开裂现象。

随机取5 块绕线轮安装块进行拉脱力试验。在钢丝绳套管安装点,用拉力机钢索固定,拉力机同时施加竖直向上/ 下的拉力。在试验过程中,拉脱力峰值达1 400 N,安装块套管安装点位置无变形,符合设计要求;受力后不会出现破裂导致钢索和滑块脱落。绕线轮强度变形不是运动机构钢索脱落的主要原因。

2.2.4 滑块强度变异因素

确认标准:①滑块钢索堵头处拉脱力不合格,受力后滑块钢索堵头处出现破裂导致钢索与滑块散落;②图纸要求在滑块玻璃安装点位置的拉脱力大于或等于1 000 N ,滑块玻璃安装点无变形、开裂现象。

随机拿取5 块玻璃托块滑块进行拉脱力试验。在玻璃安装点,用拉力机钢索固定,拉力机同时施加竖直向上/ 下的拉力。在试验过程中,拉脱力峰值达1 800 N ;滑块玻璃安装点无变形,符合设计要求。滑块强度变形不是运动机构钢索脱落的主要原因。

2.2.5 弹簧套管变异因素

确认标准:根据玻璃滑块运动机构上升到顶时,电机堵转时钢丝绳固定管长伸入丝轮盖长度夹紧,对弹簧套管塑料样件做破坏试验,检测破坏力大于500 N 的要求。

随机取10 个弹簧套管,用拉力机夹具固定,固定后沿钢索方向施加破坏拉力。记录10 组试验数据,破坏拉力最大值867 N,最小值773 N,平均值816 N,满足破坏拉力大于500 N 设计要求。弹簧套管强度不足不是运动机构钢丝绳脱落失效的原因。

2.2.6 沙尘环境影响因素

确认标准:喷洒粉尘后,升降器应能承受2 万个工作循环的耐久性试验;试验后不应有任何损坏、破裂、变形和异响发生,试验后符合耐久性能要求。

使用ISO 12103-1 定义的A2 或A3 级粉尘,耐久试验开始前,玻璃降至车门后在导槽密封条外表面均匀喷洒粉尘,刚好均匀覆盖导槽外表面。为更好模拟M 地区沙尘环境工况,试验中额外对机构运动部件喷洒4 次,每次10 mL 沙尘。在高温循环阶段,玻璃托架转角R 角开裂,提拉点未断裂。小组成员判断M 地区沙尘环境是开裂的影响因素之一。

2.2.7 高温环境影响因素

确认标准:升降器高低温和环境温度下在承受2 万个工作循环后,不应有任何损坏、破裂、变形和异响发生,试验后符合性能要求。

试验环境和过程同2.2.6。为更好模拟M 地区高温工况,高温循环温度提高至90℃。同样在高温循环中,出现玻璃托架转角R 角开裂,提拉点未断裂的情况。小组成员判断,中东持续高温是开裂的影响因素之一。

2.2.8 材料热膨胀系数差异影响因素

确认标准:在2.2.6 和2.2.7 相同试验条件下,对比不同结构、工艺和材料的耐久性能。分别对2 种不同结构和材料滑块的升降器进行2.2.6 沙尘耐久试验和2.2.7 高温加强耐久试验。A 升降器与故障件为相同铁包塑结构,在钣金钢丝绳固定点改进结构增加U 型金属卡槽,减轻升降过程中受力不均;B 升降器使用纯塑料结构滑块。

A 升降器在改进结构后依然出现滑块开裂失效;B 升降器在完成沙尘及加强高温耐久试验后没有出现开裂(图4)。

为找出在高温工况下滑块断裂原因,小组进行进一步分析。

在查看断裂处扫描电子显微图像(SEM)后发现:断面边缘出现脆性断裂放射状纹路,断面中央出现蠕变断裂纤维状纹路(图5)。

针对断裂模式进行CAE 分析,在90℃高温工况下发现应力集中于滑块钢丝绳安装点拐角位置(图6)。抽取3 批POM 样件检测在90℃环境下蠕变模量,检测结果见图7。

根据断裂失效机理分析,产生疲劳失效的外因是零件受到了变化的载荷,而内因则是铁包塑料注塑结构中,天然存在位错滑移带、夹杂物热膨胀变形等能够引起高应力集中的缺陷。小组成员判断塑包铁结构的热膨胀系数差异是开裂的影响因素之一。

综合所有试验和测试结果,得出“机构运动部件失效”的3个原因。

(1)沙尘。在沙尘环境下,升降器拉索系统阻力出现動态变化而塑包铁结构中天然存在的位错滑移引起应力集中。

(2)高温。在持续高温影响的动态工况下,膨胀变形后能够引起高应力集中的缺陷,在热胀冷缩后塑料拉裂,长期负荷下寿命断裂失效。

(3)材料高温膨胀系数。材料高温膨胀系数不同为失效的根本原因,由于钣金和塑料的热膨胀系数相差约6 倍,塑包铁结构中天然存在的位错滑移、热膨胀变形后能够引起高应力集中的缺陷,在热胀冷缩后塑料拉裂,长期负荷下寿命断裂失效。

3 解决方案

针对导致“机构运动部件失效”的3 个原因,在考虑成本、时间和工艺等因素后,小组提出以下2 个改进方案。

(1)针对“塑料和钣金热膨胀系数不同”,滑块由塑包铁结构改为纯塑料注塑结构,减少热膨胀差异导致应力集中(图8)。

(2)针对沙尘环境因素,钢丝绳绕线轮区域由半封闭铁件结构改为“PA66+GF30”的封闭注塑结构,减少灰尘颗粒进入绕线轮内板的钢丝安装槽(图9)。

完成结构改进后,对3 个样件在2.2.6 和2.2.7 相同试验条件下,重新进行玻璃升降器耐久试验,3 个样件在试验结束后升降器运行良好。拆解试验样件进行观察运动滑块没有出现断裂,零件状态良好。

4 效果验证

改进措施实施后,小组对实施效果进行检查,统计202N 年XX 月零件状态切换后4 周内的故障率。比较切换前同期故障率,M 车型后侧门玻璃升降器故障率明显下降,由0.510% 下降至0.088%(表5)。

5 结束语

本文分析某SUV 在M 市场升玻璃降器故障率高问题的因素,并针对所有因素逐一进行验证,确定了3 个影响升降器故障率的关键因素:沙尘、高温和材料膨胀系数差异。导致玻璃升降器故障的根本原因是由于钣金和塑料的热膨胀系数相差约6 倍,塑包铁结构中天然存在的位错滑移和热膨胀变形后能够引起高应力集中的缺陷,在热胀冷缩后塑料拉裂,长期负荷下寿命断裂失效。

针对关键因素提出解决方案,方案施行后问题得到明显改善。中国汽车在走向世界,在巨大的机遇背后也有对质量的严格考验,针对汽车功能性零件尤为如此。在产品出口前工程师提前到目标市场进行实地考察并对标在目标市场已售车辆,对即将出口的产品在模拟目标市场的气候环境中进行严格测试,将质量问题消灭在交付客户之前,打好中国汽车质量和口碑的战役。

【参考文献】

[1] 夏珖玘. 中国汽车出口量位居全球第二[J]. 投资有道,2022(11):10-25.

[2] 曹云翔. 电动玻璃升降器及其发展概况[J]. 汽车电器,2001(04):3-6.

[3] 焦志伟, 陈伟通, 颜长胜. 绳轮式玻璃升降器耐久试验分析与研究[J].汽车实用技术,2020(05):163-165.

[4] 李付才. 汽车玻璃升降器可靠性试验研究[J]. 汽车测试报告,2023,(01):149-151.

[5] 赵红杰. 汽车玻璃升降器失效控制技术[J]. 北京汽车,2000(01):4-10.

作者简介:

黄培根,本科,助理工程师,研究方向为车门附件。