某厂房吊车起重量升级可行性分析

刘 婷 (中铁建安工程设计院有限公司,陕西 西安 710061)

单层工业厂房是国内工业生产采用最为广泛的结构,其可靠性和安全性直接关系到日常生产的顺利进行。近年来伴随着我国工业技术的飞速发展、企业生产工艺的改进以及生产设备的更新,厂房吊车吨位的提升已成为企业发展不可避免的需求[1]。厂房吊车升级后引起的吊车荷载增加,对厂房结构构件以及厂房整体可靠性的影响不可忽略,因此,需要对此类厂房进行可靠性鉴定,以确定其可靠性和安全性满足规范要求[2]。

1 工程概况

该项目建筑结构形式为两连跨(A~B:20m+、B~C:20m)单层钢结构厂房,柱距为8.0m,两跨均设有吊车,轨顶标高均为6.0m。结构形式为门式刚架结构,刚架梁、柱、吊车梁均采用焊接H型钢。屋面板及墙面板均为彩钢板,围护结构采用冷弯薄壁C型檩条及墙梁,柱间支撑及屋面支撑均采用角钢和槽钢。

2 吊车升级内容

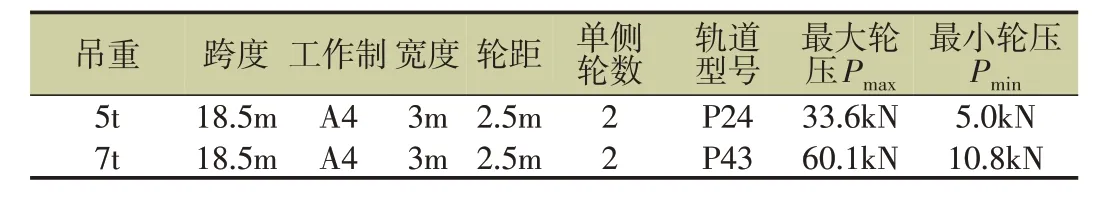

在厂房A~B 跨及B~C 跨交1~12 轴区间内原有5t吊车基础上再各增加一台7t吊车。原吊车及新增吊车参数见表1。

表1 原吊车及新增吊车参数

3 相关理论依据

3.1 受弯构件的强度(钢吊车梁)

3.1.1 在主平面内受弯的实腹式构件,其受弯强度应按式(1)计算:

式中Mx、My为同一截面处绕x 轴和y 轴的弯矩设计值,N·mm,;Wnx、Wny为对x 轴和y 轴的净截面模量,mm3;γx、γy为对主轴x、y的截面塑性发展系数;f为钢材的抗弯强度设计值,N/mm2。

3.1.2 在主平面内受弯的实腹式构件,除考虑腹板屈曲后强度值外,其受剪强度应按式(2)计算:

式中V为计算截面沿腹板平面作用的剪力设计值,N;S为计算剪应力处以上(或以下)毛截面对中和轴的面积矩,mm3;I为构件的毛截面惯性矩,mm4;tw为构件的腹板厚度,mm;fv为钢材抗剪强度设计值,N/mm2。

3.1.3 除本标准[3]第6.2.1条所规定情况外,在最大刚度主平面内受弯的构件,其整体稳定性应按式(3)计算:

式中Mx为绕强轴作用的最大弯矩设计值,N·mm;Wx为按受压最大纤维确定的梁毛截面模量,mm3;ϕb为梁的整体稳定性系数;f为钢材的抗弯强度设计值,N/mm2。

3.1.4 除本标准[3]第6.2.1 条所指情况外,在两个主平面受弯的H 型钢截面或工字型截面构件,其整体稳定性应按式(4)计算:

式中Mx、My为同一截面处绕x 轴和y 轴的弯矩设计值,N·mm;Wx、Wy为按受压最大纤维确定的对x 轴的稳定计算截面模量和对y 轴的毛截面模量,mm3;ϕb为绕强轴弯曲所确定的梁整体稳定系数;γy为对主轴y的截面塑性发展系数;f为钢材的抗弯强度设计值,N/mm2。

3.2 钢牛腿的计算

3.2.1 牛腿应力的计算见式(5)式(6):

式中M=F·e;σ为牛腿受弯强度,N/mm2;τv为牛腿受剪强度,N/mm2;F为作用到牛腿上集中力设计值,N;e为F到钢柱翼缘距离,mm;W0为牛腿根部的净截面模量,mm3;tw为构件的腹板厚度,mm;hw为构件的腹板高度,mm;f为钢材的抗弯强度设计值,N/mm2;fv为钢材抗剪强度设计值,N/mm2。

3.2.2 牛腿与钢柱连接焊缝计算

牛腿的上、下翼缘与钢柱宜采用完全焊透的对接V形焊缝,此时焊缝与钢材等强,因此不必计算。当采用角焊缝时,其焊脚尺寸应由计算求得:

式中M=F·e;Nt为按照弯矩等效计算的牛腿水平力,N;H为牛腿根部高度,mm;σt为垂直于焊缝长度方向的应力,N/mm2;F为作用到牛腿上集中力设计值,N;e为F到钢柱翼缘距离,mm;hw为角焊缝高度,mm;lw为角焊缝长度,mm;fwf为角焊缝的强度设计值,N/mm2。

4 评估依据及复核内容

4.1 评估依据

甲方提供的设计工程委托书及该工程设计合同要求的内容,5t 及7t 单梁吊吊车样本以及国家现行的相关规范、规程及规定。

4.2 复核内容

选取吊车梁及牛腿进行结构复核。吊车升级后吊车轮压引起的吊车梁作用效应(弯矩、剪力)≤吊车梁所能承受的最大作用效应(弯矩、剪力),则复核满足,反之则不满足。

5 吊车升级复核

5.1 吊车梁复核

因最大轮压不能满足要求,故对新增7t 吊车吊钩横向运行范围加以限定。

5.1.1 吊车自重引起的轮压值计算:

式中Pmin为最小轮压,kN;Pmax为最大轮压,kN;n为每一吊车轮数;G为吊车起重量,kN;G0为吊车总质量,kN。

由表1 中7t 吊车样本可知:最大轮压Pmax=60.1kN,最小轮压Pmin=10.8kN。从而由式(9)计算可得吊车总质量G0=7.18t,即71.8kN,则由吊车自重引起的轮压为:P1=71.8kN/4=17.95kN。

5.1.2 限位后吊车轮压引起的吊车梁作用效应(弯矩、剪力)

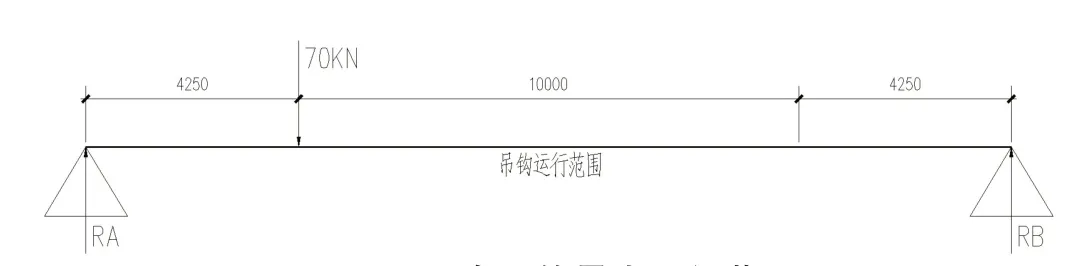

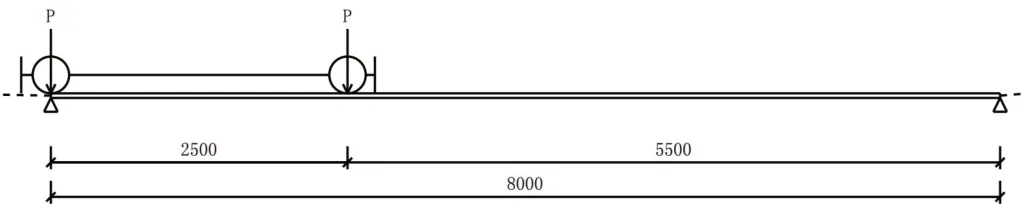

现限定7t吊车吊钩最大运行范围为两端各距吊车端头不小于4.25m的区间段内(长度≤10m)如图1所示。

图1 7t吊车吊钩最大运行范围

计算可得,在吊钩限定运行范围内的支座反力最大值RA=53.92kN、最小值RB=16.08kN。从而在吊钩限定运行范围内由吊车吊重引起的最大、最小轮压分别为:Pmax=RA/n=26.96kN,Pmin=RB/n=8.04kN(n为吊车一侧轮数)。

由《建筑结构荷载规范》(GB 50009-2012)6.3.1条[4]可知,对悬挂吊车(包括电动葫芦)及工作级别A1~A5的软钩吊车,动力系数可取1.05。

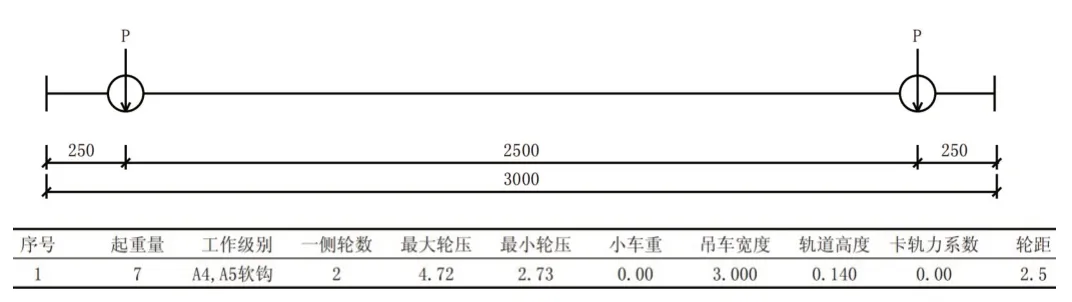

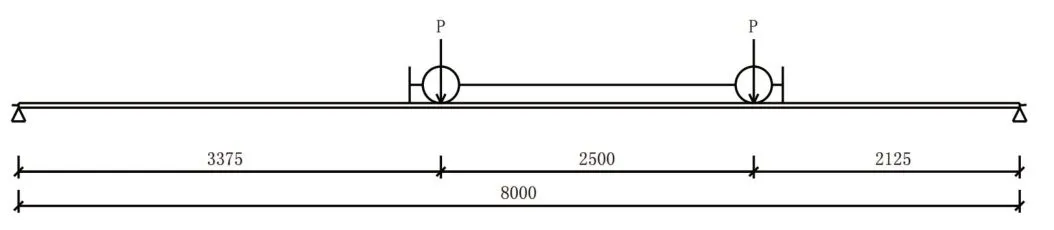

综上所示,在吊钩运行10m范围内的最大轮压Pmax=1.05×(P1+Pmax)=47.2kN,最小轮压Pmin=1.05×(P1+Pmin)=27.3kN。经PKPM 计算,可得该轮压产生的吊车梁作用效应(弯矩设计值、剪力设计值)分别为203.5kN·m、120.6kN。计算简图如图2~图4所示。

图2 7t吊车示意图及参数(单位:t、m)

图3 7t吊车梁绝对最大竖向、水平弯矩(设计值)计算简图/mm

图4 7t吊车梁绝对最大剪力(设计值)计算简图/mm

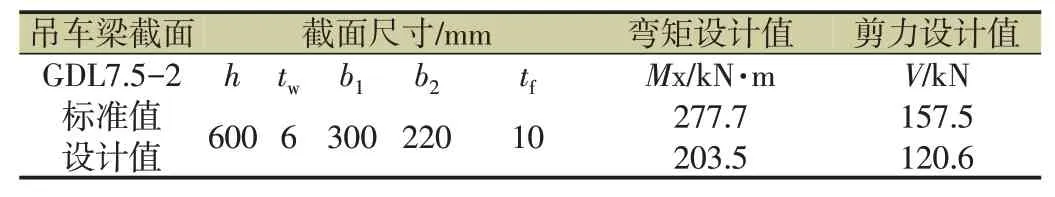

5.1.3 原设计吊车梁参数对比

由原设计中《吊车梁平面布置图》可知,原厂房吊车梁选用型号为GDL7.5-2(Q235钢),查图集[5]得该吊车梁所能承受的最大弯矩、剪力设计值分别为277.7kN·m、157.5kN。综上所述,原有吊车梁承受荷载标准值及设计值对比如表2所示。

表2 吊车梁承受荷载标准值及设计值对比

根据表2,可知在吊车升级后,在限定吊钩及吊车运行范围的情况下,吊车轮压引起的吊车梁作用效应(弯矩、剪力)<吊车梁所能承受的最大作用效应(弯矩、剪力),原吊车梁满足使用要求。

5.2 牛腿复核

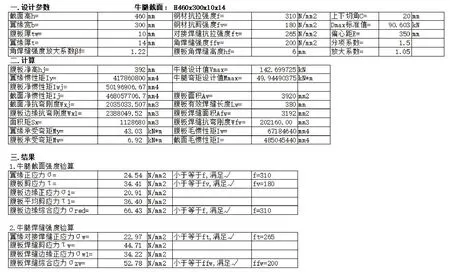

由原设计图可知,牛腿截面尺寸为h×b×tw×t=460×300mm×10mm×14mm(Q345-B,焊条E50),偏心距e=350mm。并且限制5t及7t吊车在满载情况下不能同时出现在同跨或相邻跨。

由PKPM钢结构计算程序(版本为2021(V1.3.1))计算7t 吊车作用下吊车梁复核可得,吊车最大轮压传至柱牛腿的反力为78.113kN。原设计GDL7.5-2 自重为571kg,P43 轨自重为43kg/m,厂房柱距为8m。则经计算可得:吊车梁及轨道传至牛腿的荷载为571kg+43kg/m×8m=915kg,考虑零星构件荷载取915kg×1.05=960.75kg,恒载组合值960.75kg × 1.3=1249.0kg,即12.490kN。 从而牛腿所承受剪力V=78.113kN +12.490kN=90.603kN,偏心距e=350mm。牛腿截面及焊缝强度手算如图5所示。

图5 牛腿截面及焊缝强度计算

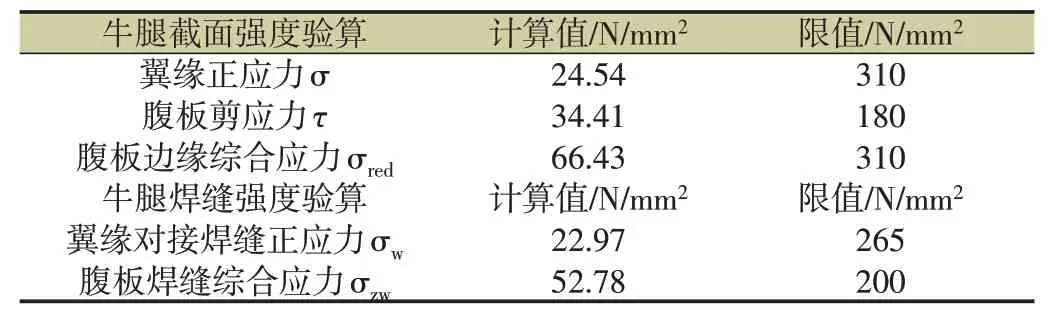

经过计算得出牛腿在7t 吊车限位作用下,截面强度如表3所示。

表3 牛腿截面强度

根据表3 数据,吊车升级后,在限定吊钩及吊车运行范围的情况下,牛腿所承受剪力作用效应(正应力、剪应力)<牛腿所能承受的最大作用效应(正应力、剪应力),原牛腿满足使用要求。

6 结语

由于吊车升级,原吊车梁上P24轨道需全部更换为P43轨道,且新增7t吊车吊钩运行范围应严格按照距吊车两端均不小于4.25m使用,限位器由厂方自定。新增7t吊车后,如果考虑两台吊车同时并吊使用,且满负荷最不利位置工作,新增吊车与原有吊车之间需采取吊车大车纵向限位措施[6],与原5t吊车须离开一个柱距运行。这样在满足新的工业生产流程及设备产品要求的情况下,根据结构计算实际,合理增加吊车限位措施,即可简化吊车升级方案,降低升级改造成本,为老旧厂房生产工艺革新换代及吊车升级改造提供了一个切实可行的参考方案。