基于服装吊挂流水线的瓶颈工序调度

汤梦娜, 邵一兵, 季晓芬, 陈才芽

(1.浙江理工大学 服装学院,浙江 杭州 310018;2.浙江理工大学 国际教育学院,浙江 杭州 310018;3.中国丝绸博物馆,浙江 杭州 310002;4.卓尚服饰(杭州)有限公司,浙江 杭州 310018)

在“中国制造2025”的引领下,越来越多的服装制造企业采用了吊挂系统,以助力企业的数字化、智能化转型升级。服装吊挂系统有着智能控制和灵活运输的优势[1],但多数企业在控制生产平衡方面并未最大化体现吊挂系统的优势。如不能实现瓶颈工序的自动判定和调度,则生产效率无法有效提升。瓶颈工序是指在整个生产流程中,生产能力小于工作负荷或满足不了生产节拍的工序[2]。在传统吊挂流水线中,当出现瓶颈工序,衣架堆积于站位缓冲区,如果容量已满,衣架将在吊挂流水线的主轨道内循环传输但不进站,直至工人完成工序有衣架出站;或者依赖班组长的经验调度工序。这两种方法均会导致瓶颈工序不能及时解决,不利于提升生产效率。

以往学者对瓶颈工序的研究主要针对工序自身的工艺进行优化,缩短工序工时;或者对设备进行改善,以提高单位时间内产量。张兰[3]等通过减少浮余动作、对员工进行定期培训和加强管理水平等,改善瓶颈工序。戴旭阳[4]运用精益生产工具(ECRS分析法)对瓶颈工序进行了优化。何庆[5]运用生产线现场作业观察法、作业周期时间抽样法和生产线工艺流程分析法测试了生产线工序产能,找到生产线产能瓶颈工序存在的主要问题,及需要改善的4大原因。盛楠[6]应用服装工艺模板技术降低了瓶颈工序的工艺难度。但是,如果生产系统受到不稳定和不确定性因素的干扰(包含人员离岗、工人疲劳、物料短缺、设备故障等),有可能导致生产过程中出现瓶颈工序。因此,瓶颈工序的产生是随机的、动态的,吊挂流水线需要根据不断变化的生产状态,实施持续动态重复调度。

文中采用基于事件驱动的重调度策略,设计了一种服装吊挂流水线的瓶颈工序调度方案。为验证方案的可行性,利用Plant Simulation软件构建仿真环境并根据历史数据和专家经验设置了仿真参数。针对衬衫流水线进行实证分析,通过对比分析最大完工时间、堆积量方差、资源利用率,验证调度方案的可行性。

1 瓶颈工序调度方案设计

1.1 瓶颈工序的判定

若要实现瓶颈工序的自动调度,首先需要设定瓶颈工序的判定规则,并将其作为重新调度的触发信号。为更好地监测生产效率,文中为吊挂流水线设置了流水线节拍。由于每个站位的缓冲区都有一定的半成品,流水线并非严格意义上的“单件流”,而是“小包流”,工人可按照自身节奏完成半成品的制作。当工人的实际制作时间大于生产节拍时,随着时间的推移,出站衣架数小于进站衣架数,缓冲区的衣架逐渐累积,瓶颈工序形成。瓶颈工序调度的目的是在缓冲区衣架有累积趋势时将即将进站的衣架调度至有多余产能的站位,但又不能过度调度。设定瓶颈工序判定规则为

tY(Sk)a=tS(Sk)a-tTk=1,2,3,…,m,a=1,2,3,…,b(Sk) 。

(1)

式中:Sk为第k个站位;tY(Sk)a为站位Sk在加工第a件半成品时的延迟出站时间;tS(Sk)a为站位Sk加工第a件半成品的实际加工时间;tT为流水线理论节拍时间;m为站位总数;b(Sk)为站位Sk总共需要加工的半成品数量。

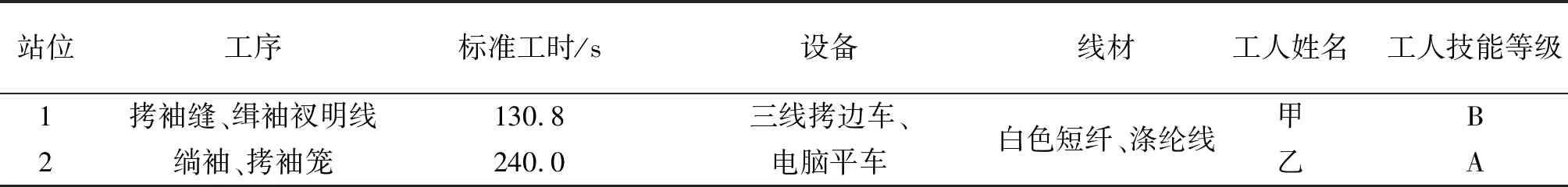

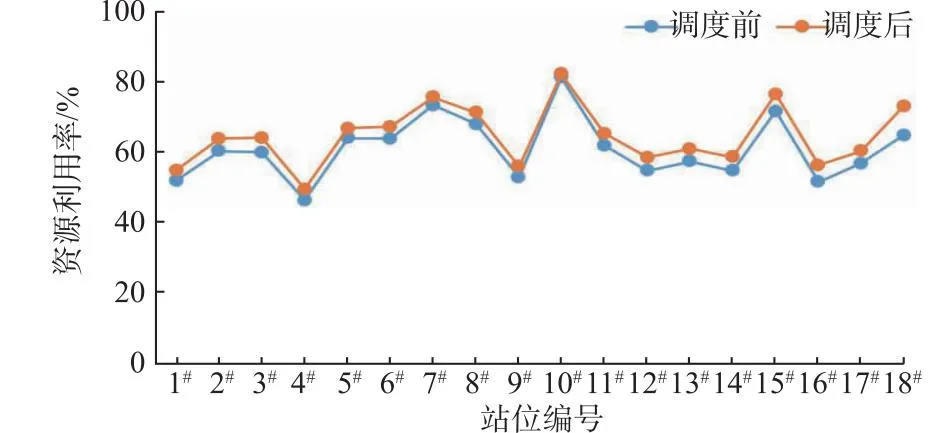

若tY(Sk)累计达到流水线节拍tT的n倍,则触发调度[当tS(Sk)a 将即将进入瓶颈工序所在站位的衣架,调度至最近3次半成品制作没有延迟出站的站位。但是,有多余产能的站位并非都是可调度对象,还需要满足设备、线材和人员技能兼容。在进行产前准备时,可在《人机工序表》上设定设备和技能要求的识别条件,选取两道工序进行示例,具体见表1。 表1 人机工序表示例 若存在多个站位符合调度条件,则按照以下优先级进行调度安排:①缓冲区内衣架堆积量最少的站位优先调度;②若堆积量相同,则平均实际加工时间最短的站位优先。瓶颈工序调度流程如图1所示。 图1 瓶颈工序调度流程 服装吊挂流水线的组成元素包括半成品、衣架、工作站(配备有接受轨道、回收轨道、相应的人员和缝制设备)、感应装置和传送设备等。将这些组成元素抽象至仿真软件即为零件、容器、站位、流量控制和传送器。 根据流水线布局,利用Plant Simulation软件进行流水线建模。在模型中,分别设置1个物料源(分料站位)、24个站位(包含23个缝纫站位和1个质检站位,每个站位都配备1个缓冲区,用于缓存待加工的半成品)、1个物料终结(代表成衣入仓)。其中,每个站位都设置了启动按钮,若实际生产需要的站位少于24个,可关闭部分站位的启动按钮,以达到灵活配置生产站位的目的。根据调度方案,用Simtalk语言设计代码,创建的服装吊挂流水线仿真模型如图2所示。 图2 服装吊挂流水线仿真模型 为了更好地模拟实际生产过程,需要通过设置仿真参数来控制仿真模型中的各种行为和事件,根据参数的性质将其分为常量参数和变量参数。常量参数是指在整个仿真过程中保持不变的参数,如订单量、工作时间、轨道运行速度等;变量参数的设置可以更真实地模拟实际生产中发生的干扰事件,也可以更好地测试调度方案的鲁棒性。常见的变量有工人实际加工时间、工人离席、设备故障等,通常是随机发生的,其分布可以用统计学中的随机分布来描述。 工人实际加工时间通常会受到工人技能水平、心情及各种偶然因素的影响,导致标准工时左右波动,可设置为三角分布[7];而在工人实际加工过程中会发生学习效应,即随着单位累计产量增加,单位生产成本或时间逐渐减少[8],通常可被拟合为幂指数函数;对于设备故障和工人离席这类随机事件的发生时间间隔,可采用指数分布进行描述。指数分布在描述随机事件发生的时间间隔方面具有较好的适用性,其概率密度函数呈指数下降形态,随着时间的增加,事件发生的概率会逐渐增大。仿真模型设置的常量参数和变量参数见表2。 表2 常量参数和变量参数 为使分布函数和幂指数函数中的参数设置尽可能与实际情况接近并确保有效性,文中采用以下2种方法进行参数设置:①利用历史数据进行拟合,使用仿真软件自带的拟合功能,并根据拟合结果来设置参数,如流水线节拍(过程值)、工人实际加工时间(过程值)、设备故障和工人离席;②参考专家经验值来设置参数,如工人实际加工时间(初始值)。 以Z公司的一款普通衬衫为实验对象,该款订单量为500件,工人工作时间为8 h/d,其《人机工序表》见表3。由表3可知,站位2与站位3、站位13与站位14、站位16与站位17为并行站位,分别加工相同的工序。 表3 衬衫人机工序表 在对所建模型进行仿真运行之前,需要对模型进行验证。验证的方法有编译过程检验[9-10]、仿真结果虚实对比[11]。为确保模型的可行性,采用Plant Simulation软件中的编译过程对模型进行检验,并观察模型仿真运行时的动画效果。结果表明,所建模型能够准确执行每条程序。为确保模型准确反映真实生产过程,在实际生产中投入该订单,并采用与表3相同的流水线编排方案。对比仿真最大完工时间和实际最大完工时间,发现除去工人培训时间,在未采用调度方案之前,仿真结果的最大完工时间为29 h 31 min,实际最大完工时间为30 h 20 min,说明模型的仿真结果虽有偏差,但基本与实际情况一致。 按照表3运行仿真模型,运行结果包括最大完工时间、堆积量方差、资源利用率。对比分析实施调度方案前、后运行结果的差异。 3.3.1最大完工时间 最大完工时间是指完成订单所需的最长时间,它是由各个工序所需的加工时间和半成品运输时间等决定的[12]。实施调度方案前后事件控制器显示的最大完工时间分别为29 h 31 min和27 h 58 min。实施调度方案后,最大完工时间减少1 h 39 min。生产效率[13]计算公式为 (2) 式中:E为生产效率;ta为标准总工时;tb为实际总投入工时。 由式(2)可知,在固定订单投入量和相同生产资源前提下,标准总工时不变,而调度后的实际总投入工时减少,说明该方案实现了生产过程的控制,使衣架在生产流水线上快速流转,避免堆积和拥堵,减少了生产过程中的等待时间,进而使生产效率和整体的生产能力得到提升。 3.3.2堆积量方差 堆积量方差是指衣架在各个站位缓冲区内堆积情况的方差,反映流水线的平衡度。计算公式为 D=∑(Cn-C)2/N。 (3) 式中:D为堆积量方差;Cn为各站位衣架堆积量;C为衣架堆积量均值;N为站位数。 实施调度方案前后不同时间点的堆积量方差见表4。由表4可知,实施调度方案后,各时间点的堆积量方差均显著下降,这一变化直接表明流水线作业的平衡度得到了有效提升。 表4 调度前、后堆积量方差 3.3.3资源利用率 资源利用率是指生产过程中使用的资源在生产中得到充分利用的程度[14]。 定义B(t)为资源“忙态”函数[7],即: (4) 那么资源利用率即为曲线B(t)下的面积除以生产运行周期: (5) 式中:U为资源利用率;T为生产运行周期;t2为最大完工时间;t为时间变量;dt为微元时间间隔。 图3和图4为实施调度方案前后18个站位的资源利用率和站位空闲时间占比。 图3 调度前、后资源利用率 图4 调度前、后空闲时间占比 由图4和5可知,实施调度方案后,各站位的资源利用率均有所上升,平均资源利用率由61.2%上升至64.8%,并且各站位的空闲时间占比均有所下降。说明实施调度方案后,瓶颈工序得到了有效地转移,减少了生产资源的浪费和闲置,生产过程变得更加稳定和高效。 1)文中设计了基于事件驱动的瓶颈工序调度方案,方案考虑了瓶颈工序的判定、调度条件和调度优先级。通过衬衫实例分析,发现调度后该流水线的最大完工时间、堆积量方差和资源利用率都有所优化,表明调度方案能有效提升吊挂流水线的生产效率和流水线各站工作负荷的平衡。 2)分析吊挂流水线的构成与仿真软件中对象的映射关系,利用Plant Simulation软件构建服装缝制流水线仿真模型。为使模型更贴近实际生产情况,文中分析了生产中可能出现的干扰因素,并根据其特点匹配了分布函数,为服装生产线的仿真建模提供了设计思路。 3)由于 Plant Simulation 软件具有极高的通用性,因此,在实际投入生产前可以利用该仿真模型进行不同款式的瓶颈工序预测、生产平衡验证,提前规避风险,进一步提升生产效率。1.2 瓶颈工序的调度条件

1.3 瓶颈工序的调度优先级

2 服装吊挂流水线仿真

2.1 仿真模型构建

2.2 仿真参数设置

3 生产实例分析

3.1 衬衫吊挂流水线编排

3.2 衬衫吊挂流水线模型验证

3.3 衬衫缝制流水线运行模拟

4 结语