有轨电车超级电容模组液冷散热仿真分析

廖 琪,曹小林,邓谊柏,杨耀林,陈 挺

(1中南大学能源科学与工程学院,湖南 长沙 410083;2浙江大学电气工程学院,浙江 杭州 310027;3宁波中车新能源科技有限公司,浙江 宁波 315112)

近年来,随着能源短缺愈发严重和对环境保护的愈发重视,国家提出大力发展可再生能源的目标。在这一趋势下,新能源产品发展迅猛,其中储能设备成为新能源行业的关键组成部分。而超级电容器是较为先进的储能设备,具有功率密度高,使用寿命长的优点,能够弥补传统电容器、电池或燃料电池之间的功率、能量差距[1-2]。超级电容适合大电流循环充放电,但是在大电流下持续循环充电时,超级电容温升会超过其最佳使用温度[3-4],而温度对超级电容的性能和使用寿命影响较大,这时需要有效的热管理方式将超级电容温度控制在-20~45 ℃[5-6]。

根据冷却介质不同,热管理中常见的散热方式可分为空气冷却、液体冷却、相变材料(PCM)冷却和热管冷却,或它们的集成[7-10]。吕艳宗等[11]采用一种多温融合温区控制方法,将风机变频调速和动态温度区间控制结合,对动力电池进行降温,研究发现该方法与普通控制相比动力电池最高温度降低1.7 ℃,有效降低了电池组热失控的危险,优化电池工况。Mohsen 等[12]对一个电池模块的风冷和液冷热管理系统进行了比较分析,发现在一定的功耗下,液冷热管理系统可以显著降低模块温度,温度均匀性较好。温达旸等[13]提出一种非均匀翅片液冷板设计,与传统并行微型通道液冷板相比,其可显著改善电池的温度均匀性,降低流动阻力损失,电池最高温度降低1.33 ℃。汪龙飞等[14]改变U流道截面形状长宽比,对电池进行散热仿真,截面形状长宽比为1∶1 的液冷板相对于9∶4 和4∶1 的液冷板,电池温度分别降低了4.09 K、2.89 K。Su等[15]的研究表明,一定温度范围内的冷却液温度对锂电池冷却散热系统的冷却效果有一定的影响,因此将入口冷却液温度作为相应的设计变量。Li等[16]的研究表明,入口冷却液的速度对锂电池冷却系统的冷却效果也有相应的影响。

上述液冷热管理系统研究多集中于改变流道结构或冷却液入口参数,观察其对单体散热性能的影响,致使前端区域单体的散热性能强,但随着冷却液深入微型通道和热量积累,冷却液温度逐渐升高,后端区域单体的散热性能变弱,导致单体间温差变大,单体均温性较差。本工作对有轨电车超级电容模组液冷热管理系统进行研究,通过仿真分析三种不同形式的流道对超级电容模组散热性能的影响,以及基于最优形式流道时改变入口流速和温度,分析模组性能(温度、流动阻力)以保证超级电容模组处于适宜工作温度,使超级电容模组具有较佳使用效果。

1 动力电池组模型与产热量

1.1 实际问题

某有轨电车储能系统有2套机柜,每套机柜中包含14 个储能模组,本工作针对一套机柜中的一个模组进行研究。一个模组简化成由72 个单体、液冷板、导热垫组成,单体外形尺寸为115.5 mm×22 mm×105.5 mm。图1为简化的模组几何模型和对应液冷板微型通道截面,液冷板外形结构尺寸为L×W×Hb=586.4 mm×424.5 mm×14 mm。

图1 简化后模组几何模型及三种液冷板微型通道模型Fig.1 Simplified geometric model of the module and three microchannel models of liquid cooling plates

为了分析液冷板的传热和水力特性,采用三维流固共轭模型[17],并且在流固交界面施加五层边界层,通过Fluent 对液冷板的流动和传热进行仿真计算。

1.2 单体发热量

针对一个模组进行研究时,根据焦耳热的计算表达式计算模组产热量:

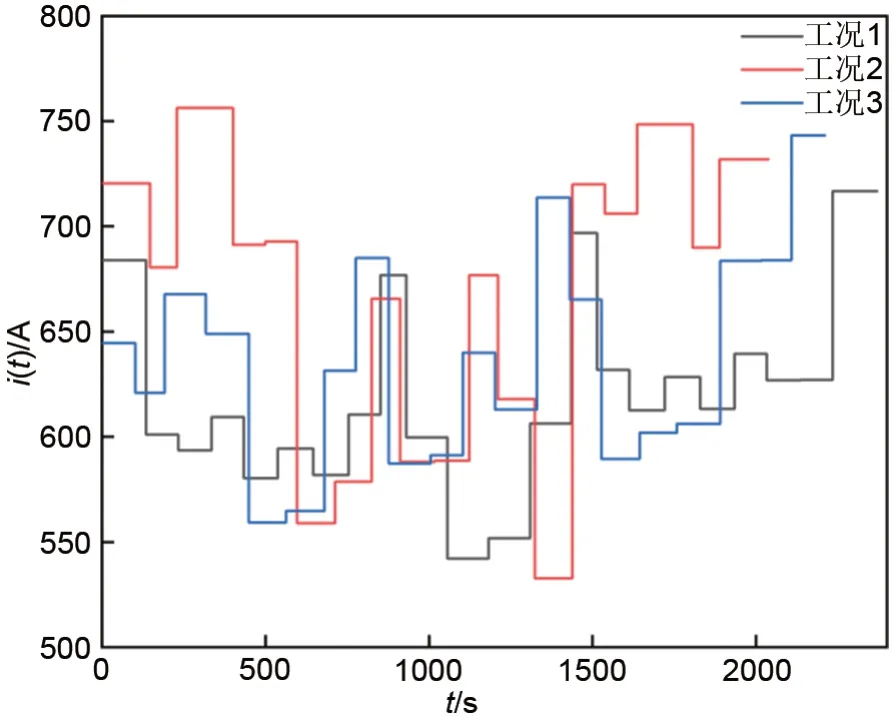

式中,R为单体内阻,一个模组的最大等效直流内阻为7.504 mΩ;I为电流,mA;t为时间,s。图2是有轨电车在不同工况下电流随时间的变化。

图2 不同工况下电流随时间的变化Fig.2 Change of current with time under different working conditions

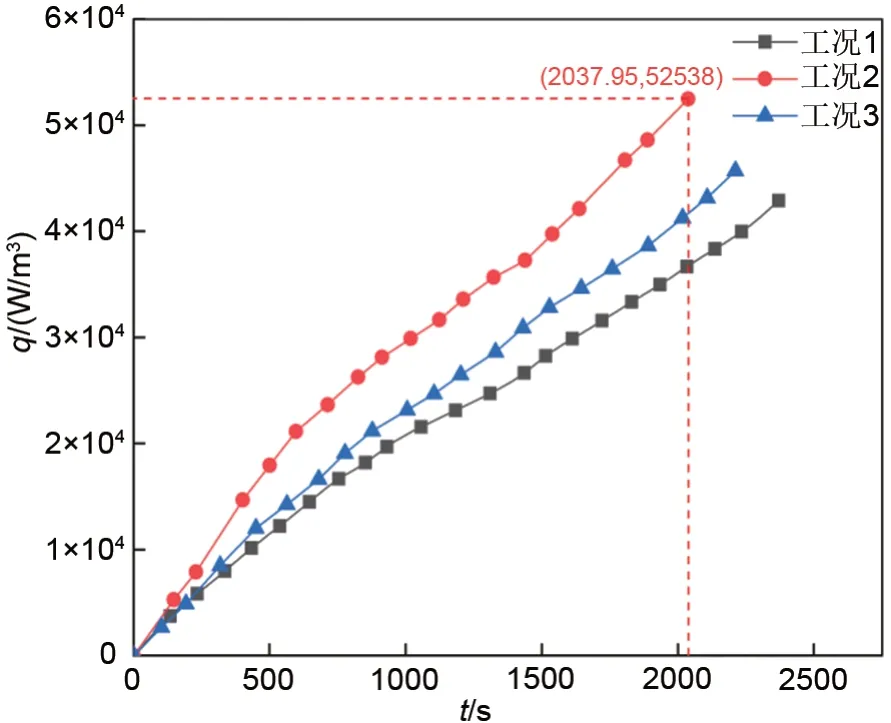

模组产热量用式(1)计算,图3是有轨电车三种工况下单体产热量随时间的变化曲线,发现有轨电车在工况一最快运行策略下,单体发热功率最大,为52538 W/m3,故将此设定为后续仿真计算的单体发热功率。

图3 不同工况下单体发热量Fig.3 Heat generation of cell under different operating conditions

2 仿真模型分析

2.1 控制方程

针对一个模组模型,低温乙二醇水溶液(50%)通过液冷板入口进入内部微型通道,转移单体的发热量。为了简化仿真,对模型做了如下假设[18]:①单相流体流动是不可压缩和稳态流动过程;②对于流体流动,辐射传热的影响可以忽略不计;③忽略重力、其他力和黏度耗散的影响;④模组和流体的热物理性质是恒定的。

经计算,发现通道内的雷诺数Re大于4000,故液冷板微型通道内冷却液流动是湍流形式。

单体产生的热量通过直接接触传递到液冷板上,这部分热量被液冷板中的冷却液吸收。热量通过热传导在单体和液冷板之间传递。电池组的能量方程:

式中,ρ为单体密度,kg/m3;C为单体比热容,kJ/(kg·℃);T为温度,K;k为导热系数,W/(m2·℃);Q是72 个单体产热量,单体产热速率为52538 W/m3。

冷却板的能量方程:

式中,ρp为冷却板的密度,kg/m3;Cp为液冷板的比热容,kJ/(kg·℃);Tp为液冷板的温度,K;kp为液冷板的导热系数,W/(m2·℃)。

冷却液的能量守恒方程:

式中,ρc为冷却液的密度,kg/m3;Cc为冷却液的比热容,kJ/(kg·℃);Tc为冷却液的温度,K;kc为冷却液的导热系数,W/(m2·℃);v为冷却液的流动速度,m/s。

冷却液连续性方程:

冷却液的动量方程:

式中,P为冷却液的静压,Pa;μ为冷却液动力黏度,Pa·s。

2.2 边界条件及物性参数

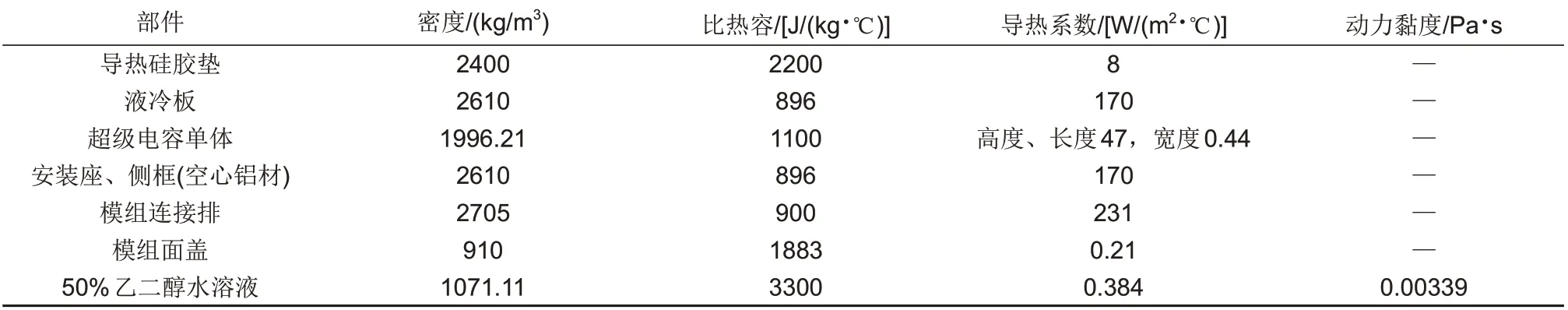

液冷热管理系统由铝制液冷板和CHPL060KC 0-0002R3SPA 型混合型超级电容单体组成,乙二醇水溶液(50%)被用作冷却液,其流经铝制液冷板微型通道为超级电容单体降温,模组各部件和冷却液的物理参数由国内某公司实验测试得出,数据列于表1。

表1 模组各部件和流体物理性质Table 1 Components and fluid physical properties of the liquid cooling plate

由ANSYS Fluent 软件建立和求解,采用了k-e模型[19]。为了加强对流传热的模拟,在液固相互作用界面上增加了五层边界层,使液固相互作用的计算更加精确。

边界条件[20]:①单体壁面为绝热面;②液冷板入口采用速度入口,冷却液入口温度设为20 ℃;③液冷板出口采用压力出口,环境压力作为出口流体参考压力,出口压力为0 Pa。

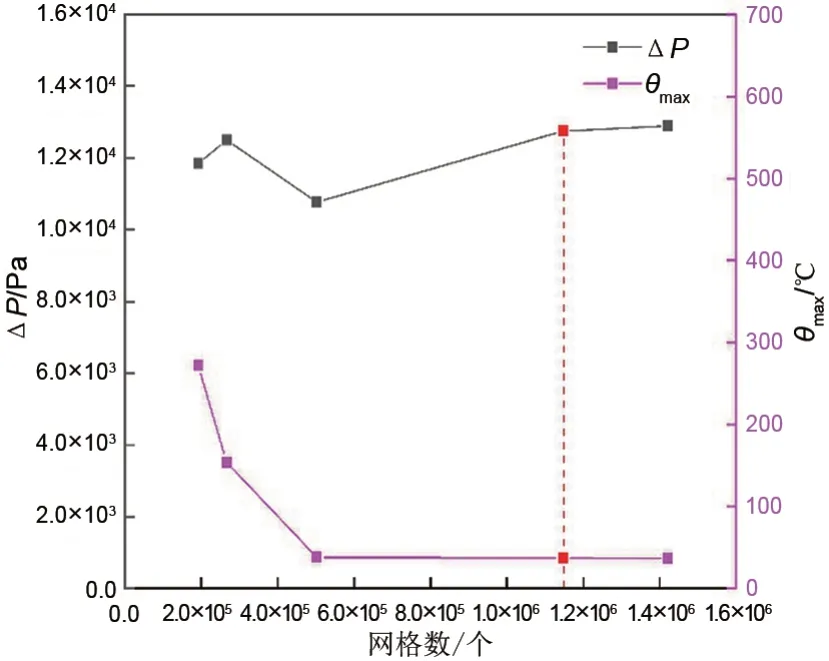

2.3 网格无关性验证

在仿真计算中,计算结果的精度离不开网格数量、质量和时间步长的影响,故要分析网格数的独立性,保证计算的准确性。同时考虑到计算代价,时间步长设为1 s,图4 展示模组网格数与液冷板进出口压差和单体温差的关系,发现当网格数大于117万时,液冷板进出口压差和单体温差的最大变化率分别为1.8952%和0.6542%。因此,网格数对仿真结果的影响不显著,故后续仿真计算采用网格数为117万的网格。

图4 网格无关性验证Fig.4 Grid independence verification

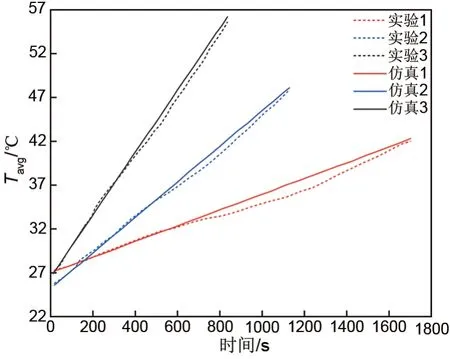

2.4 实验验证

为确保仿真结果的可靠性,对单体散热模型进行了实验验证。该实验验证基于文献[16]中提供的相关实验数据。图5是单体散热模型验证,在验证过程中监测了单体表面的平均温度,并通过三组数据进行比较。通过对比实验数据与仿真数据的单体表面平均温度,发现它们之间的差异并不显著。因此,该实验验证结果证明了单体散热模型的可靠性,为后续的模组散热仿真模拟提供了基础。

图5 单体散热模型验证Fig.5 Radiation model verification of cell

3 仿真结果及分析

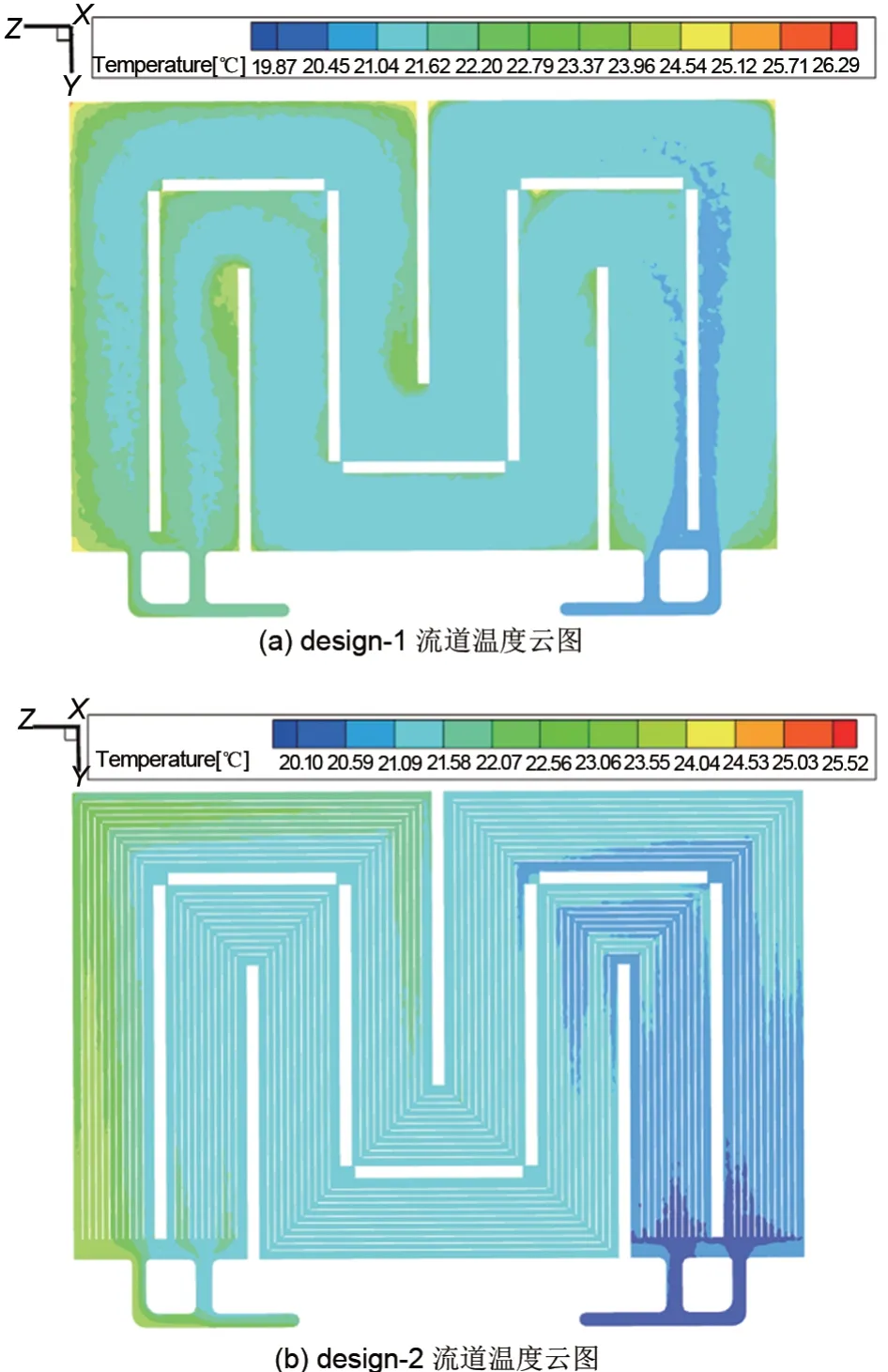

3.1 液冷板温度分布对比

图6 是液冷板内微型通道温度云图,图6(a)中的冷却液最高温度达到26.29 ℃,且后半段微型通道壁面出现“点状”黄色高温区域;图6(b)中微型通道内加入隔板,冷却液温度分布比图6(a)更加均匀,冷却液最高温度也降低为25.52℃;图6(c)中冷却液最高温度比前两种微型通道都低,为22.90 ℃,因为“回”字形微型通道可以平衡高温和低温,让温度在液冷板上分布更加均匀。

图6 液冷板内微型通道温度云图Fig.6 Temperature contour map of microchannel inside the liquid cooling plate

图7 所示是入口速度为2 m/s 情况下三种微型通道液冷板上表面温度分布,可以发现上述三种形式液冷板冷却液进口位置四周温度最低,因为换热还没有开始,当冷却液进入微型通道时,传热就开始了,冷却液离微型通道出口越近,单体与液冷板热量积累越多,则冷却液温度越来越高,液冷板温度也逐渐上升,这与图6液冷板微型通道温度云图相对应。

图7对比了三种微型通道液冷板上表面温度云图,可以看出design-3 液冷板上表面温度分布均匀,表2列出了三种微型通道液冷板温度最高、最低值,发现design-3液冷板温度低于其他两种液冷板温度,更有利于单体冷却。

表2 液冷板最高、最低温度值Table 2 Maximum and minimum temperature value of liquid cooling plate

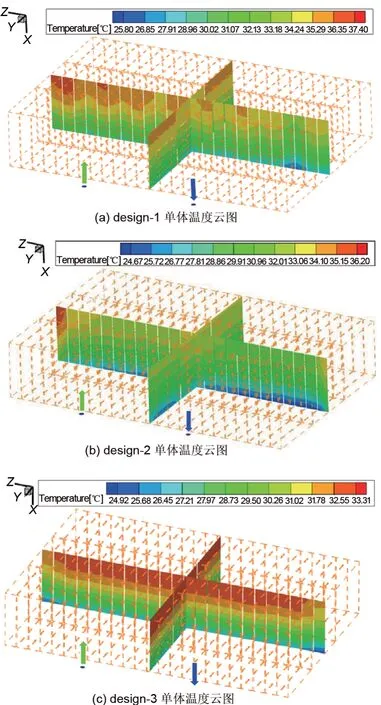

3.2 超级电容单体温度分布对比

图8是超级电容单体温度横截面温度云图,各单体底面与液冷板接触,从单体底面失去热量,单体温度沿竖直方向自下而上慢慢升高,各单体最高温度均出现在单体顶部,最低温度均出现在单体底部。图8(a)和图8(b)沿冷却液流动方向前端区域单体温度都低于后端区域单体温度,三种微型通道的单体最低温度均出现在前端区域单体的底面,单体最高温度均出现在后端区域单体的顶面。图8(c)由于流道形式改变,液冷板温度分布均匀,从而各个单体截面温度分布均匀,单体最高温度为33.31 ℃,见表3,满足模组正常工作的温度范围。

表3 超级电容单体最高、最低温度值Table 3 Maximum and minimum temperature value of supercapacitors

图8 模组温度截面图Fig.8 Cross-sectional temperature map of the module

3.3 冷却液质量流量对冷却液压降的影响

由图9 可知,随着冷却液入口质量流量增加,冷却液进出口压差ΔP上升速率均不断增大,当质量流量从0.35 kg/s 增加至0.45 kg/s 时,design-3液冷板冷却液进出口压差ΔP增加了50.1 kPa。但design-3液冷板冷却液进出口压差约是其他两种液冷板冷却液进出口压差的2/3,这是因为design-3液冷板微型通道内表面摩擦系数较小,平均流速较小。

图9 冷却液入口质量流量对液冷板进出口压差的影响Fig.9 Influence of coolant inlet mass flow rate on the inlet and outlet pressure drop of the liquid cooling plate

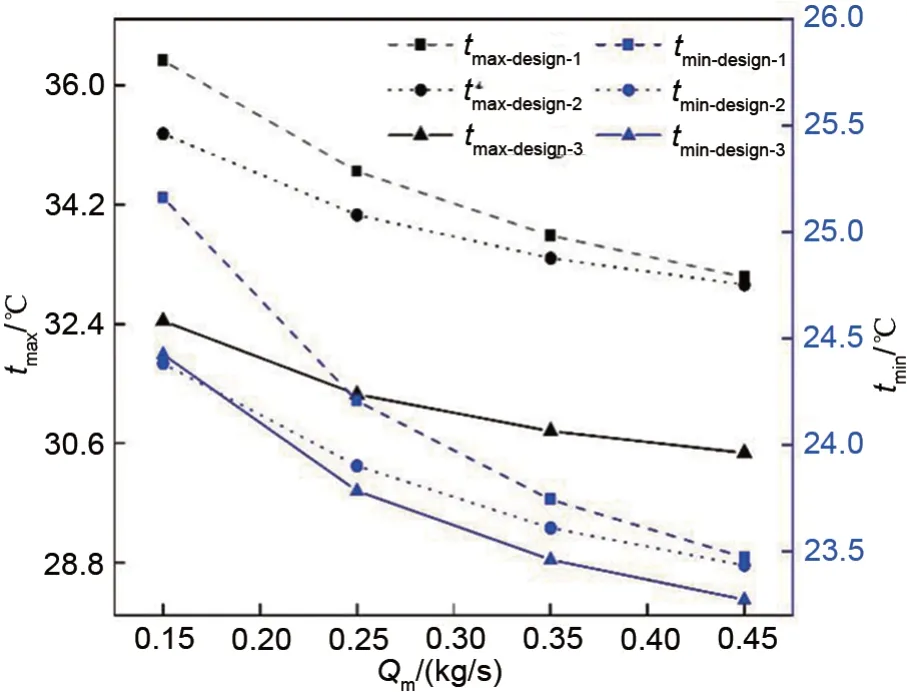

3.4 冷却液质量流量对电池组温度场的影响

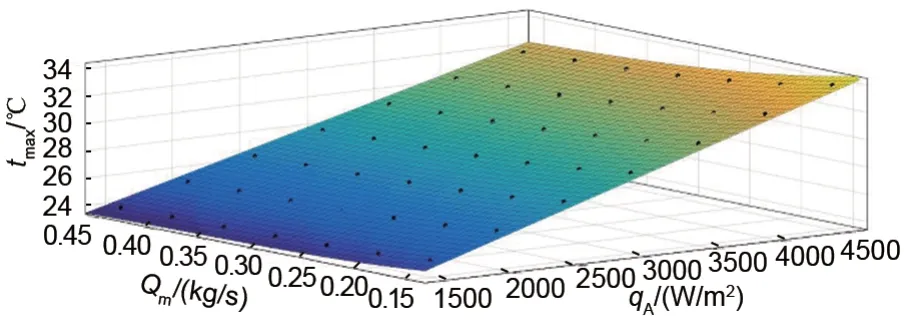

图10 是冷却液质量流量变化对单体温度场的影响,随着冷却液质量流量的增加,单体最高温度tmax和最低温度tmin均呈现逐渐下降趋势,故提高冷却液流速可以提供更大的热交换能力,当冷却液入口质量流量从0.15 kg/s 增加至0.35 kg/s 时,design-3 液冷板对应的单体最高温度均小于32.4 ℃,满足超级电容模组最适宜的工作温度,且对应的单体温差也是最小的,说明单体均温性明显优于其他两种液冷板。为了能够更好地反映液冷板入口流量与单体发热量、单体最高温度之间的关系,对design-3液冷板进行仿真模拟,通过多项式进行拟合,拟合所得到的表达式为式(7)。

图10 冷却液质量流量对单体温度场的影响Fig.10 Influence of coolant mass flow rate on the temperature field of cell

式中,Qm为液冷板入口流量,kg/s;qA为液冷板载热量,W/m2;tmax为单体最高温度,℃。

图11 显示提高液冷板入口流量可以提高液冷板传热性能,但当冷却液入口质量流量从0.35 kg/s增至0.45 kg/s 时,单体最高温度降幅逐渐减小,design-1、design-2 和design-3 液冷板单体最高温度降幅分别为0.6 ℃、0.4 ℃和0.3 ℃。所以,当冷却液质量流量高于0.35 kg/s 时,对单体散热性能改善有限,提高流量会使热管理系统能量损失增加。

图11 基于冷却液质量流量和载热量预测模组最高温度Fig.11 Predicted values of cell maximum temperature based on coolant mass flow and heat load

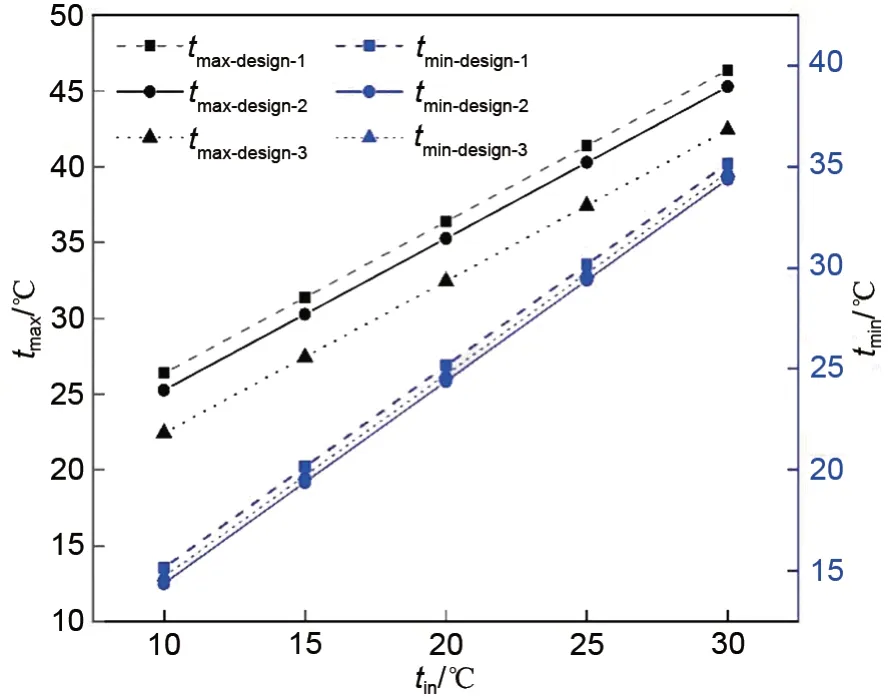

3.5 冷却液入口温度对电池组温度场的影响

由图12 可知,随着冷却液入口温度降低,单体最高和最低温度之间的距离越来越小,即单体温差在减小。其中,design-3液冷板的单体最高和最低温度之间的距离最小,即单体温差最小,随着冷却液入口温度从10 ℃升至30 ℃,单体温差提升了7.78%。

图12 冷却液入口温度对单体温度场的影响Fig.12 Influence of coolant inlet temperature on the temperature field of individual cells

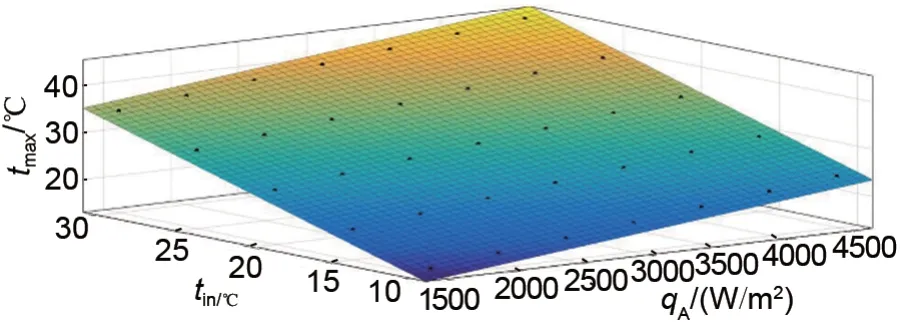

为了能够更好地反映冷却液入口温度与单体发热量、单体最高温度之间的关系,对design-3液冷板进行仿真模拟,通过多项式进行拟合,拟合所得到的表达式为式(8)。

式中,tin为冷却液入口温度,℃;qA为液冷板载热量,W/m2;tmax为单体最高温度,℃。图13显示冷却液进口温度对液冷板散热能力影响较大,降低冷却液入口温度可以快速降低单体最高温度。

图13 基于冷却液入口温度和液冷板载热量预测单体最高温度Fig.13 Predicted values of cell maximum temperature based on coolant inlet temperature and heat load

4 结 论

对三种微型通道液冷板进行对比,分析了冷却液入口质量流量、冷却液入口温度对模组性能的影响。

(1)针对三种微型通道液冷板模型,冷却液入口质量流量对压降影响较大,随着冷却液入口质量流量增大,液冷板进出口压差ΔP逐渐增大,其中design-3 模型的压降的增长速率比其他两种模型慢。

(2)随着冷却液入口质量流量增加,单体最高温度tmax和最低温度tmin均呈现逐渐下降趋势,但随着冷却液入口质量流量增至0.35 kg/s 后,单体最高温度降幅逐渐减小,对单体散热性能改善有限,提高流量会使热管理系统能量损失增加。其中,design-3液冷板与其他两种液冷板相比对单体散热能力较好,单体间温差变化幅度也比其他两种液冷板小。

(3)当冷却液入口温度逐渐升高时,单体间温差逐渐减小,其中design-3液冷板改变单体最高温度最大,单体间温差改变也是最大的。

(4)对三种微型通道液冷板进行仿真模拟比较,确定design-3设计中的“回”字形微型通道液冷板针对液冷板流动性能和单体散热性能方面是一种较为理想的冷却板结构。

符 号 说 明