小麦颗粒弯管流动特性数值模拟研究

王博士,李永祥,张永宇,姜棚仁,徐雪萌

小麦颗粒弯管流动特性数值模拟研究

王博士,李永祥*,张永宇,姜棚仁,徐雪萌

(河南工业大学 机电工程学院,郑州 450001)

为研究小麦颗粒在弯管处的气力输送的特性。以欧拉-欧拉双流体模型为基础,结合壁面碰撞摩擦模型、颗粒动理学的固体应力和Gidaspow曳力模型构建出小麦颗粒在弯管处的气力输送模型,采用FLUENT对弯管处小麦颗粒气力输送过程进行数值模拟,分析小麦颗粒在流经弯管过程中及弯管后直管中的小麦颗粒密度分布、气固两相速度、小麦颗粒与壁面剪切力和颗粒相湍动能。经过仿真分析和实验验证,小麦颗粒在流经弯管过程中,其颗粒相体积分数、气固两相速度、颗粒和壁面剪切力以及颗粒相湍动能4个方面随着流入弯管的角度变化而改变;由于颗粒-颗粒、颗粒-管壁之间的碰撞摩擦,小麦颗粒在流出弯管后随着输送距离的增大其各项参数逐渐减缓。采用FLUENT软件进行仿真得到了弯管内小麦颗粒的流动特性,并通过实验验证了仿真的可靠性。此次研究结合气固两相理论,为弯管气力输送设计的研发和优化提供了理论基础。

小麦颗粒;气力输送;弯管;FLUENT;流动特性

气力输送技术是一项利用气流将处在封闭管道中的粮食物料进行输送的技术[1]。目前,我国是世界上最大的粮食生产国也是最大的粮食进口大国[2],小麦粮食的运输多采用铁运、船运等方式[3],采用气力输送小麦粮食颗粒并不多。铁运、船运等运输方式会对粮食颗粒产生破碎、污染、潮湿等各种影响,采用气力输送进行输送粮食可以有效提高输送效率且不受外界环境影响[4]。铁运和船运多用于长距离输送,气力输送多为短距离输送。在进行气力输送过程中,小麦颗粒流经弯管会受到惯性和离心力,导致小麦颗粒会在弯管处进行堆积[5],堆积的小麦颗粒影响气力输送的效率和弯管的使用寿命[6]。但是小麦颗粒在气力输送过程中的流动特性数据很难进行测量,因此通过数值模拟的方式进行研究显得很重要[7-8]。

现代研究学者们对气固两相流进行了大量的研究,主要是进行数值模拟的研究,采用实验验证与数值模拟结合的方式确定研究的正确性。目前数值模拟主要是用Fluent软件对管道输送进行模拟研究[9-11],部分学者采用CFD-DEM耦合的方法进行研究[12-14],得到气力输送管道内大概的流动信息。周甲伟等[15]采用CFD-DEM耦合的方法对粗颗粒在气力输送中的状态进行数值模拟,并验证该方法对粗颗粒进行模拟具备合理性。余廷芳等[16]采用拉格朗日方法研究了水平状态下对称撞击流中气固两相曳力模型对颗粒运动的影响。肖为国等[17]用高速摄像机拍摄到了管道内煤粉在气力输送过程中流型的变化规律。Naveen等[18]用高速摄像机对垂直弯管的上升管部分进行拍摄采,得到了颗粒密度与气力速度之间的变化规律。

目前,大部分学者对弯管处气力输送的研究多为大颗粒的煤块颗粒,针对小麦颗粒在弯管处的研究较少。本文运用Fluent软件进行模拟,对小麦颗粒气力输送过程中的小麦-空气两相流特性进行研究,并采用高速摄像机对弯管处颗粒流动情况进行拍摄采集,最终通过仿真与实验对比,得到仿真数据与实验相吻合。

1 实验模型及材料

1.1 几何模型建立

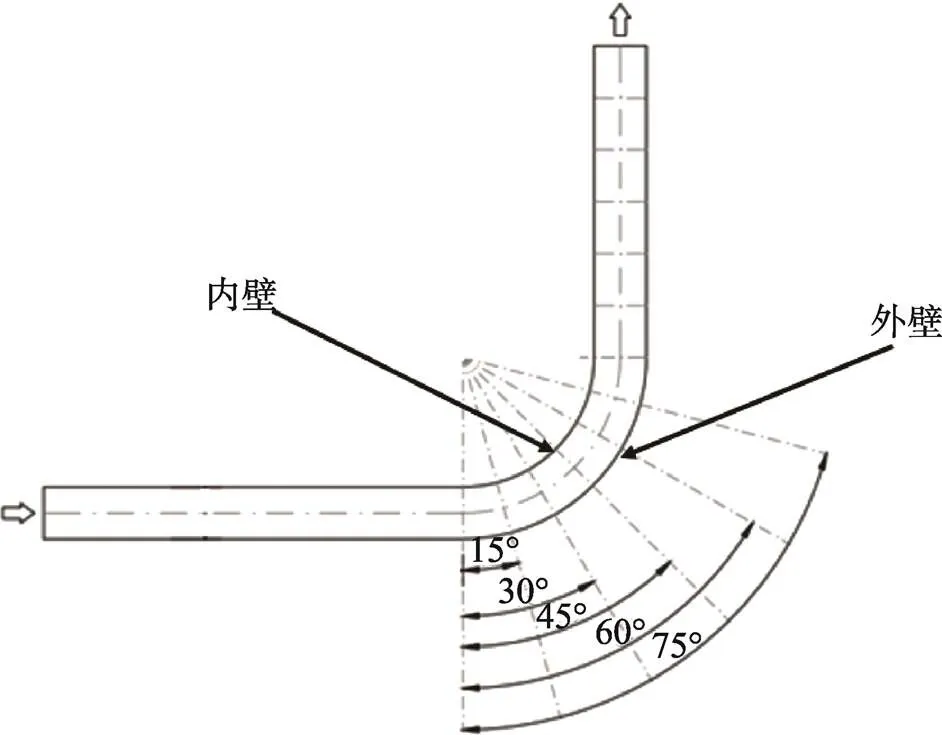

使用SolidWorks软件建立一根4 000 mm×4 000 mm,直径为100 mm的模拟弯管模型,并画出结构,如图1所示。采用六面体结构化网格对弯管进行网格化,网格大小为5 mm,网格数量约为1 150 000,网格划分详图如图2所示。

1.2 实验材料

为了验证模拟数值计算结果的可靠性,自主搭建的气力输送的平台进行输送实验,如图3所示。

图1 模型结构

图2 网格划分

图3 实验平台

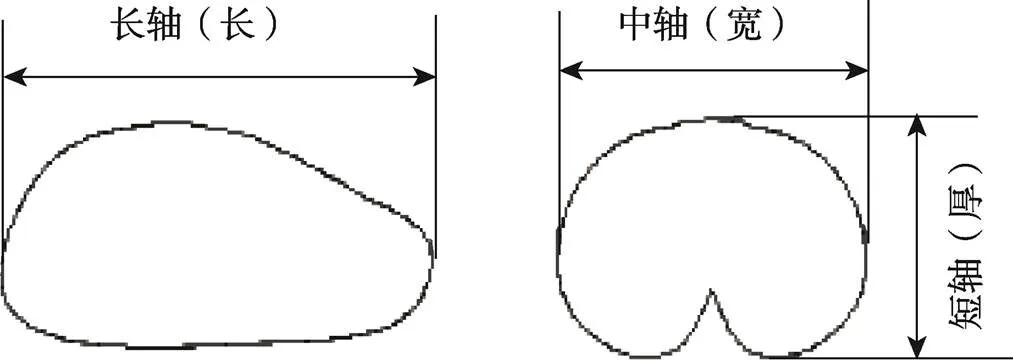

模拟对象为小麦颗粒,小麦颗粒的形状大小不一,其外形会对气力输送模拟效果产生一定的影响,现取一部分小麦如图4所示。通过千分尺测量尺寸,重复3组进行测量计算,可得到小麦的形状尺寸如图5所示。

图4 小麦颗粒

图5 小麦形状

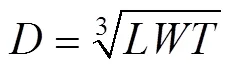

根据所测的长、宽、厚进行计算得到相应的等效粒径和球度,表达式分别为:

P=/(2)

式中:为小麦的当量直径,mm;为小麦的长度,mm;为小麦的宽度,mm;为小麦的厚度,mm;p为球度。

本次模拟采用两相流模拟方式,以小麦颗粒为输送原料,在输送过程中将小麦颗粒视为等效球体,经过式(1)和式(2)计算可得小麦颗粒数学参数见表1。

建筑企业工程管理模式的创新受到该企业生产力的直接影响,生产力水平的高低造就了企业不同的工程管理模式。首先,提高生产力水平的核心因素是劳动者,劳动者在企业生产中发挥至关重要的实质性作用,对日后的工程质量与企业的效益获得影响颇大。应该加强对劳动者的选用与管理工作,切合实际地将高效率的劳资管理工作落实到实处。其次,建筑企业生存与发展的主要推动力是劳动对象,劳动对象的获得必须通过较为激烈的市场竞争,通过企业自身优势获得。因此,通过劳动者与劳动对象而提高企业生产力水平,进而逐渐加强了企业工程管理模式的创新速度与规模[3]。

2 数值模拟

2.1 控制方程

目前的数学模型是基于欧拉-欧拉双流体模型。本次研究内容采用双流体模型进行模拟,将固相和气相视为相互穿透的连续体,使用质量和动量的守恒方程来描述固相和气相。

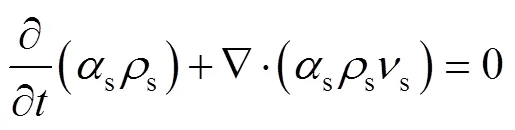

1)连续性方程。

气体连续相方程:

固体连续相方程:

式中:g为气相密度,kg/m3;s为固相密度,kg/m3;g为气相体积分数;s为固相体积分数;g为气相速度,m/s;s为固相速度,m/s。

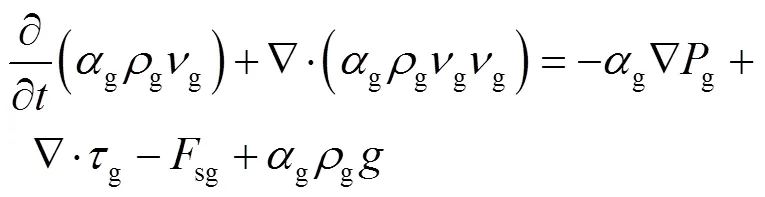

2)动量守恒方程。

气体动量守恒方程:

式中:为重力加速度,m/s;g为气相压力,Pa;g为气相动力学应力张量;sg为气固间曳力。

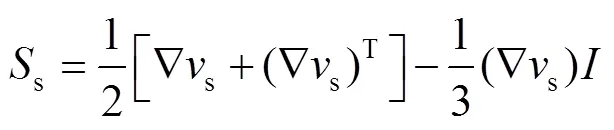

式中:s为颗粒相压力;s为颗粒相动理学应力张量;s为颗粒动理学黏度;s为颗粒体积分数;为湍流强度。

2.2 曳力模型

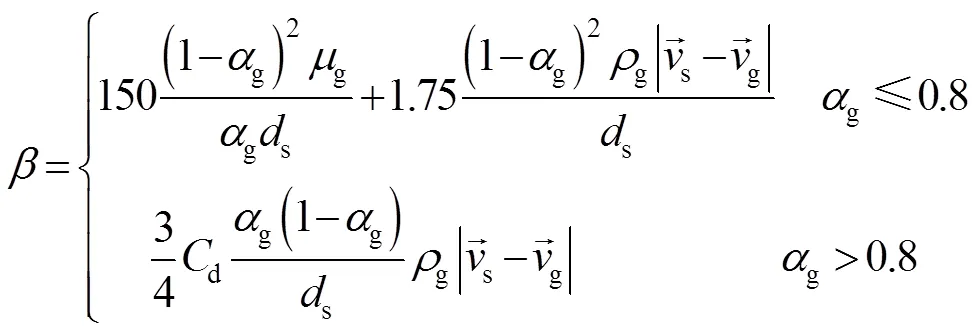

小麦颗粒在延管道运动时,是由气体的推动下移动,这说明气体与颗粒之间存在曳力,主要是由气固两相形成的速度差引起的。本文采用Gidsapow曳力模型[19]进行模拟计算。

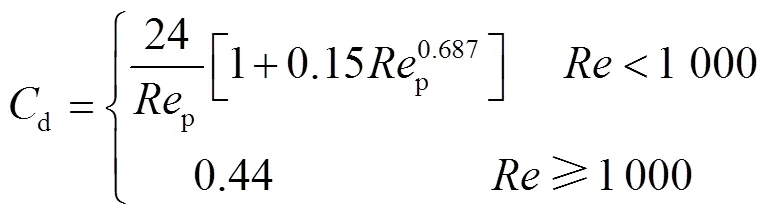

式中:d为单颗粒曳力系数;p为颗粒雷诺数。

2.3 参数设置

本文研究使用的小麦颗粒模拟参数和模拟条件将基于以上模型进行建立。根据需求在FLUENT软件中进行参数设置,材料设置密度为1.225 kg/m3、黏度为1.789×10−5kg/(m·s)的气体和密度为1 400 kg/m3的颗粒体;气固相入口速度分别采用15、20、25、30 m/s进行模拟;湍流设置其强度为8%、水力直径为100 mm;将壁面设置固定状态,粗糙度高度为0.000 2 mm、粗糙度系数为0.4;时间步长为0.001 s。设置完成后,进行运行计算得到后文结果。

表1 小麦尺寸参数

Tab.1 Wheat size parameters

3 模拟结果分析

3.1 数值模拟验证

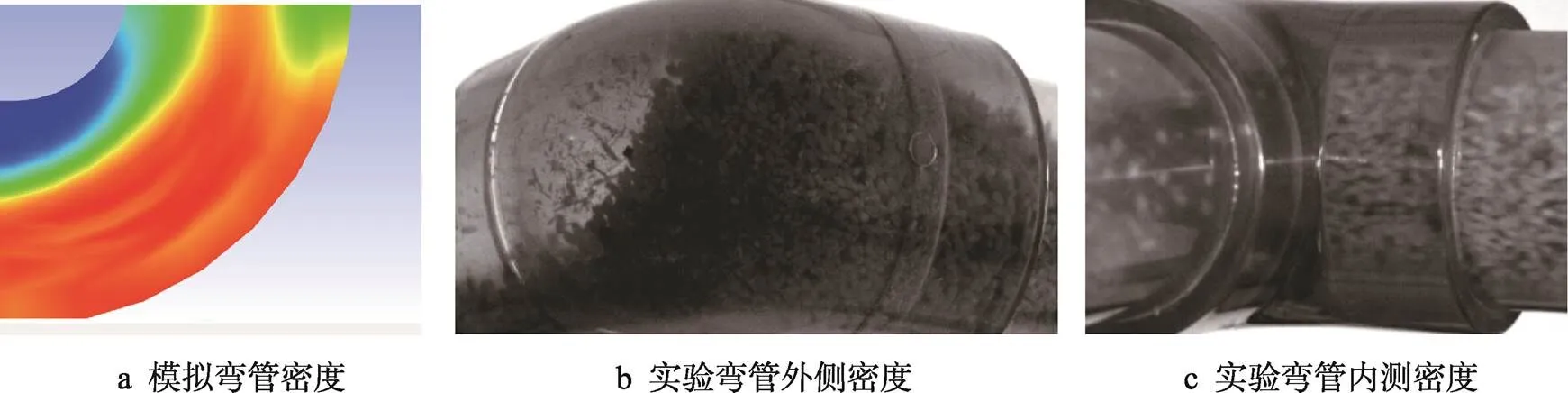

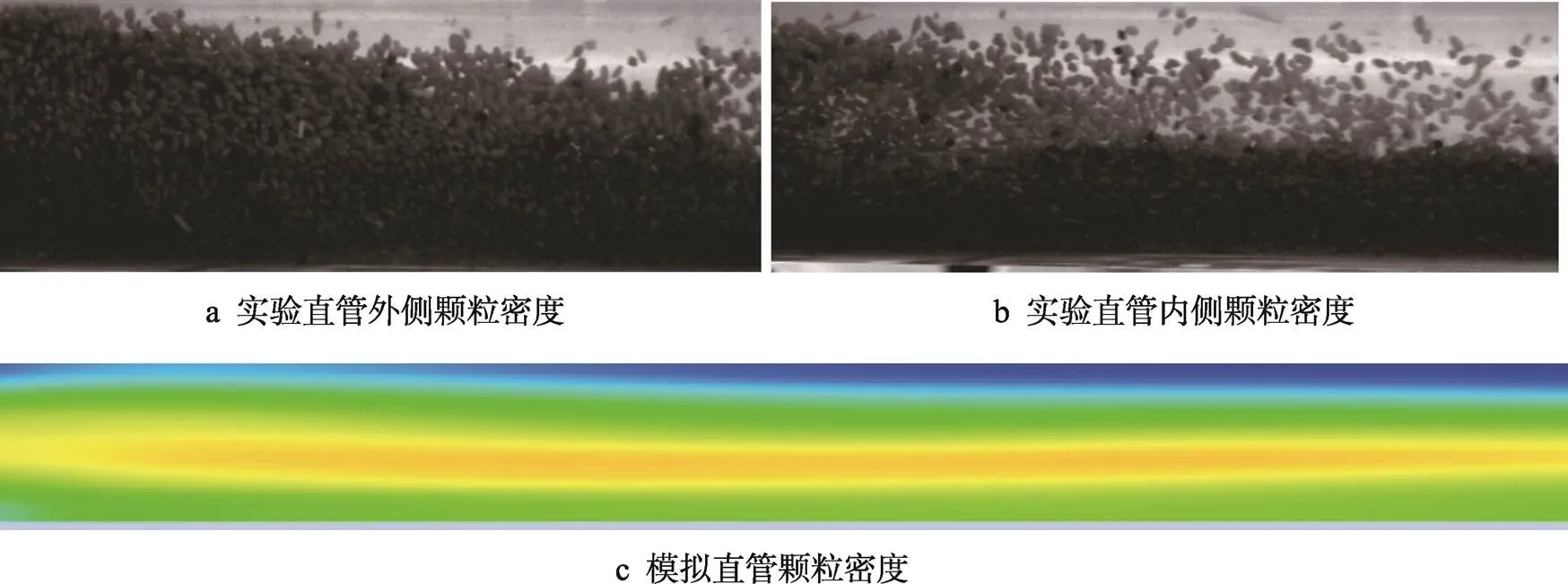

图6为数值模拟小麦颗粒在弯管中密度与实验获取密度分布对比图。经过对比可发现,在弯管处小麦颗粒发生堆积主要集中在弯管的外壁上,并且在弯管角度大于30°后堆积情况更为严重。图7为数值模拟小麦颗粒在流出弯管后直管中密度与实验获取密度分布对比。经过对比可发现,在实验条件一样的情况下,经模拟得到的流型与实验中高速摄像机获取的流型基本吻合,验证了模拟的可靠性。

3.2 弯管小麦颗粒相体积分数分布

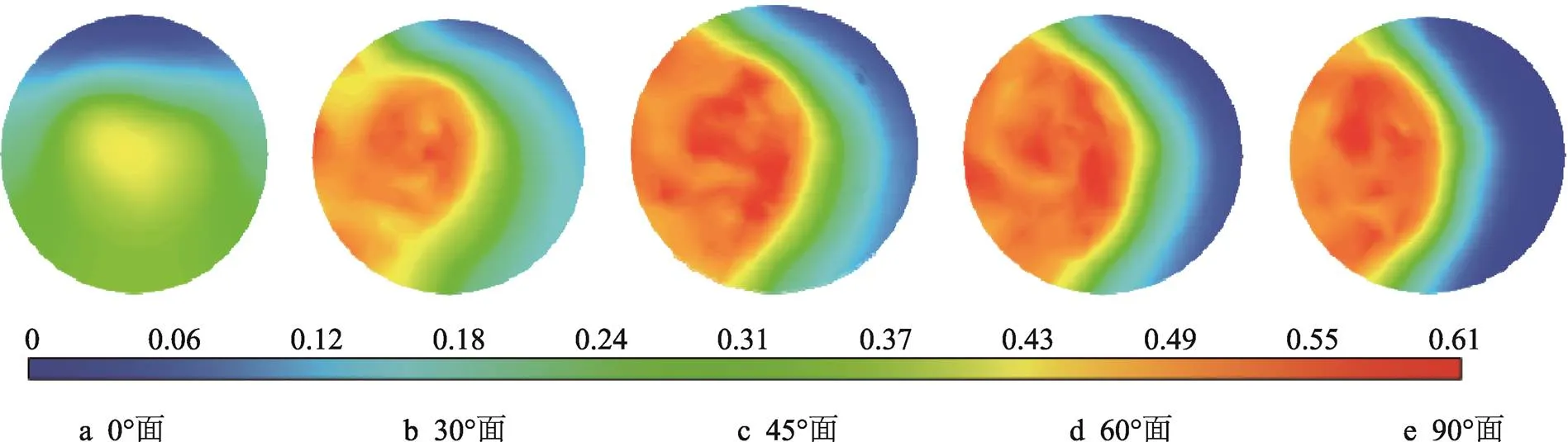

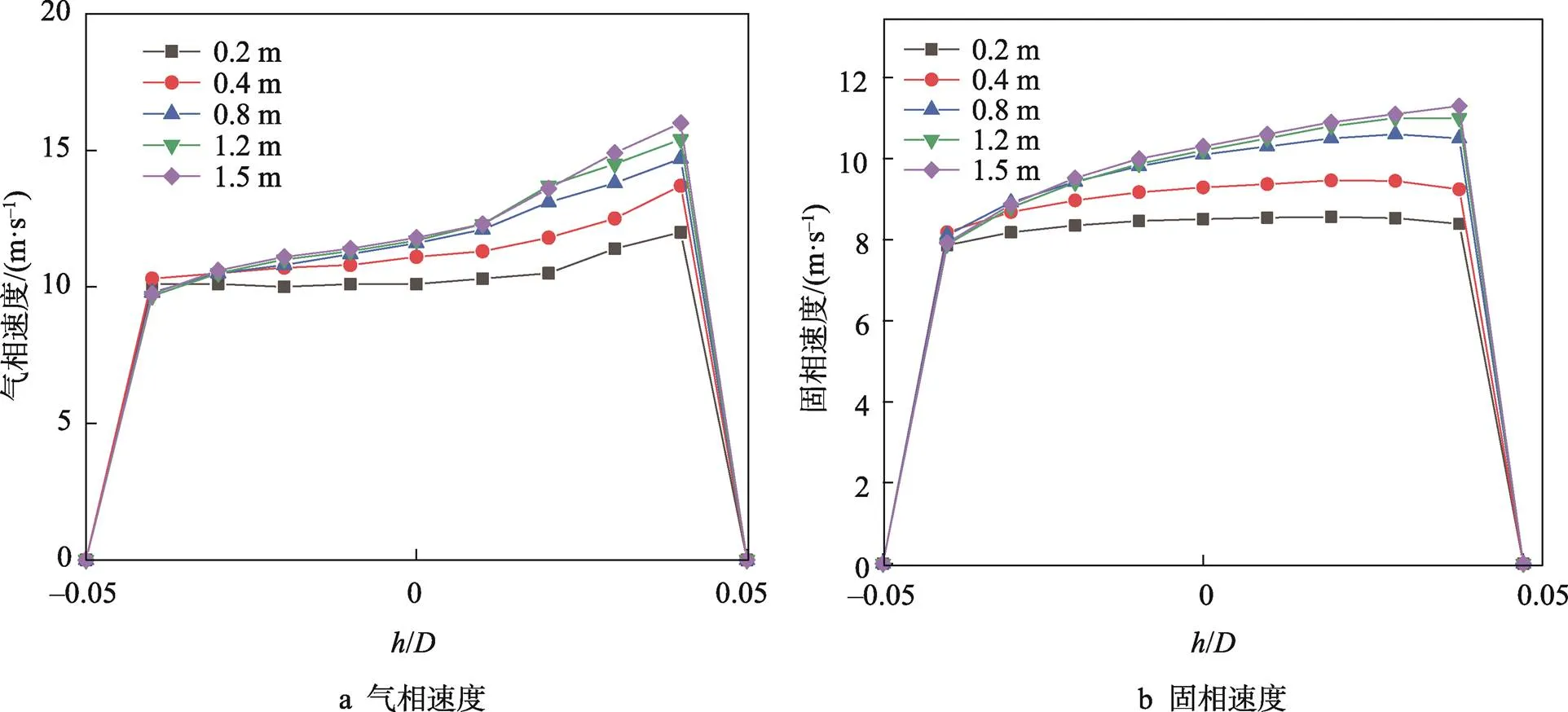

图8是在输送体积分数为0.3、输送速度为20 m/s的情况下小麦颗粒在弯管各处的体积分数分布。由图8a可知,颗粒在弯管入口处受重力作用,不受离心力的作用,此时颗粒在管道的底部流动。由图8b可知,颗粒进入弯管后,颗粒在离心力和与管壁碰撞的共同作用下沿着外壁开始运动,颗粒逐渐堆积在外壁面,内壁面的颗粒体积分数减小。由图8c可知,颗粒运动到弯管45°的位置时,由于离心力的持续作用以及内外壁面的颗粒体积分数的差值越来越大导致出现了严重的分层现象,但此时颗粒在弯管处的流型达到了一定的稳定状态,在之后的运动中保持着一样的流型。综上分析可知,颗粒在弯管处的运动趋势是逐渐往管道外壁聚集,管道外壁颗粒体积分数逐渐增大,管道的内壁颗粒体积分数逐渐减小,在颗粒运动到60°时外壁面颗粒的体积分数逐渐稳定。

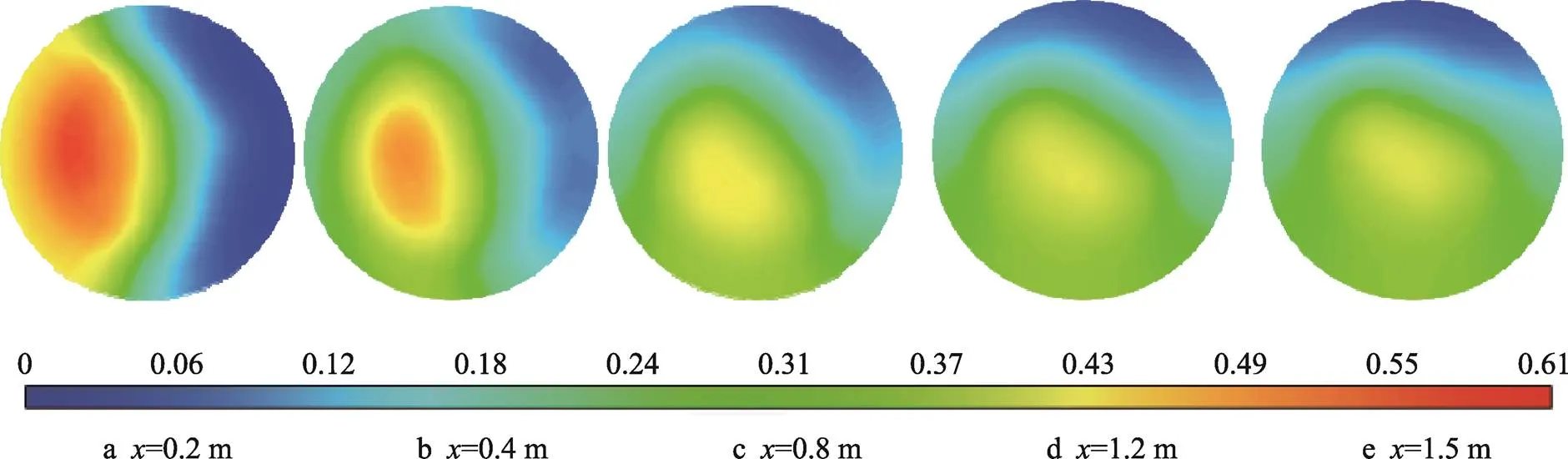

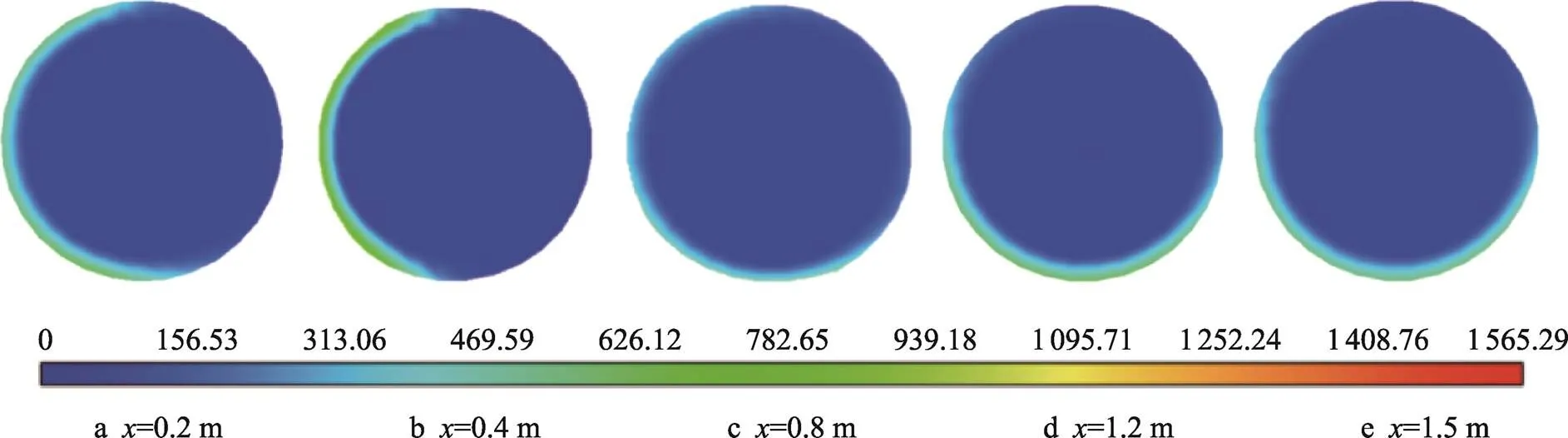

图9是小麦颗粒出弯管后水平输送管各段颗粒体积分数分布。由图9a可知,颗粒出弯管后0.2 m这一段距离在惯性的作用下,大部分颗粒仍沿着外壁运动。由图9b~e可知,颗粒经过弯管0.4 m后由于重力的作用,外壁的高浓区域逐渐散开,并逐渐在管道底部开始沉积。在到达1.5 m处时,颗粒在水平管道中得到了充分发展。颗粒在没有弯管的离心力作用下,重力将与小麦颗粒的运动方向垂直,导致颗粒在底部沉积。

图6 弯管处模拟与实验对比

图7 弯管后直管模拟与实验对比

图8 弯管段不同角度截面颗粒体积分数分布

图9 出弯管后水平管不同位置截面颗粒体积分数分布

3.3 弯管气固两相速度分布

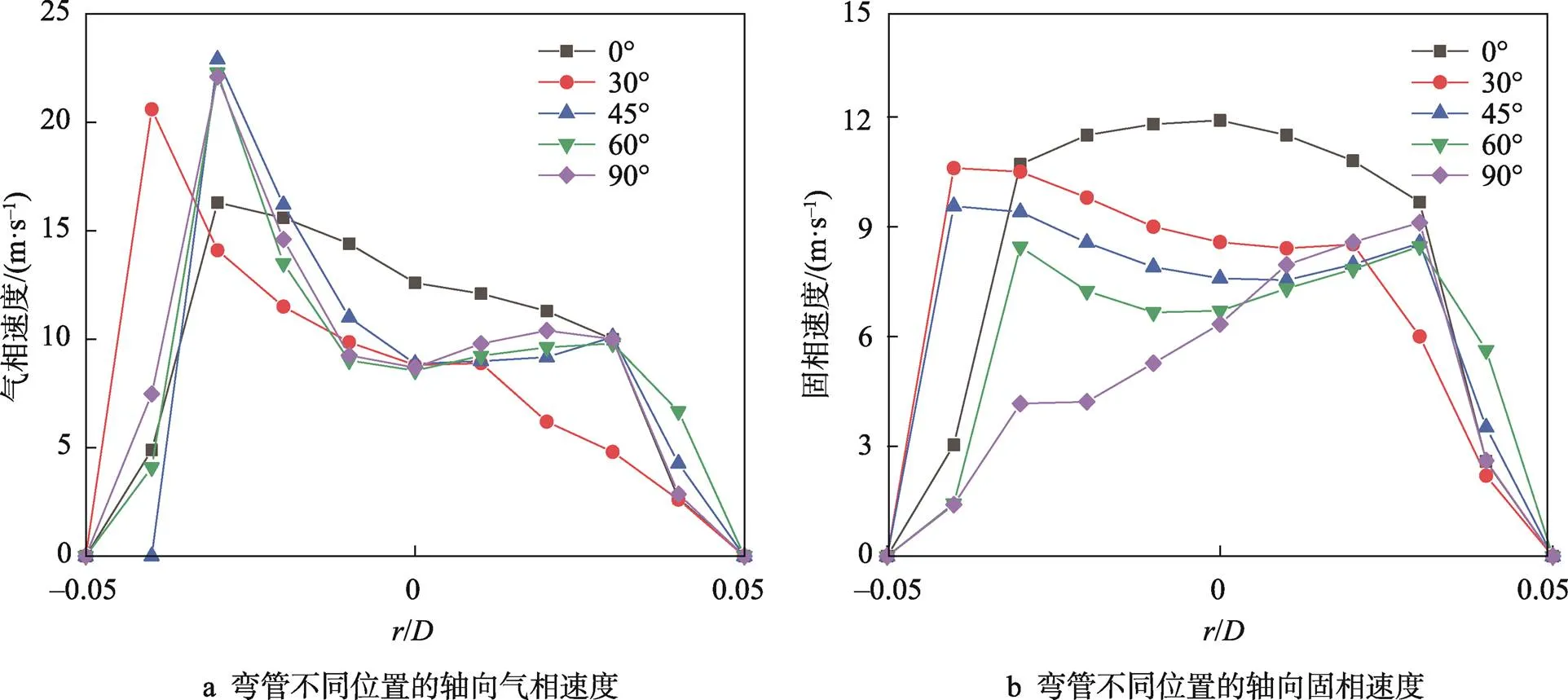

图10为弯管不同位置截面的气固轴向速度的分布图。图10中横坐标=−0.05表示为管道的内壁面,=0.05表示管道的外壁面。由图10可知,在弯管入口0°面的位置时,管道内的气体与小麦颗粒的轴向速度较为均匀,并且气固两相之间的速度比较接近。随着角度的增加,气相速度由外壁面逐渐过渡到内壁面呈现增大的趋势。当弯管的角度在45°时,由于颗粒逐渐堆积在外壁面,这就造成了内壁面颗粒稀疏,此时内壁面处气相的速度最大,并形成稳定的流动速度。颗粒在流经弯管时会发生颗粒与壁面的碰撞和颗粒之间的碰撞,这就造成了颗粒动能的减小。因此颗粒的速度随着弯管角度增加而减小,并在内壁面的速度逐渐减小,外壁面的速度减小后逐渐稳定。在弯管角度为90°时,内壁面的颗粒速度最小。

图11为弯管后水平管道段的气固速度在不同位置的分布。图11中横坐标=−0.05表示为管道的底部,=0.05表示管道的顶部。由图11可知,小麦颗粒在流出弯管以后,气相和固相的速度逐渐增大,并且速度由外壁面逐渐过渡到内壁面呈现减小的趋势。在对0.2 m和0.4 m处的气固速度图进行对比,发现由于颗粒流出弯管后所受的离心力作用消失,气相与固相发生了能力交换。因此,颗粒流出弯管后,随着输送距离的增加,气相和固相的速度逐渐增加,并且气固两相的速度差逐渐减小。在对0.8、1.2和1.5 m处的气固速度图进行对比,发现由于重力的作用使得颗粒逐渐堆积在底部。由于高密度区域气体携带颗粒的能力差,此时两相之间曳力小,导致气固两相的速度较为相近,在管道底部的速度差越来越小;与之相反管道顶部的颗粒密度低,跟随气体流动性好,因此管道顶部固气两相的速度差较大。通过图可以看出,颗粒在流出弯管后的1.5 m以后,整个流动状态会达到一个稳定阶段。

图10 弯管处气固两相速度分布

图11 弯管后水平管气固两相速度分布

3.4 小麦颗粒与壁面剪切力分布

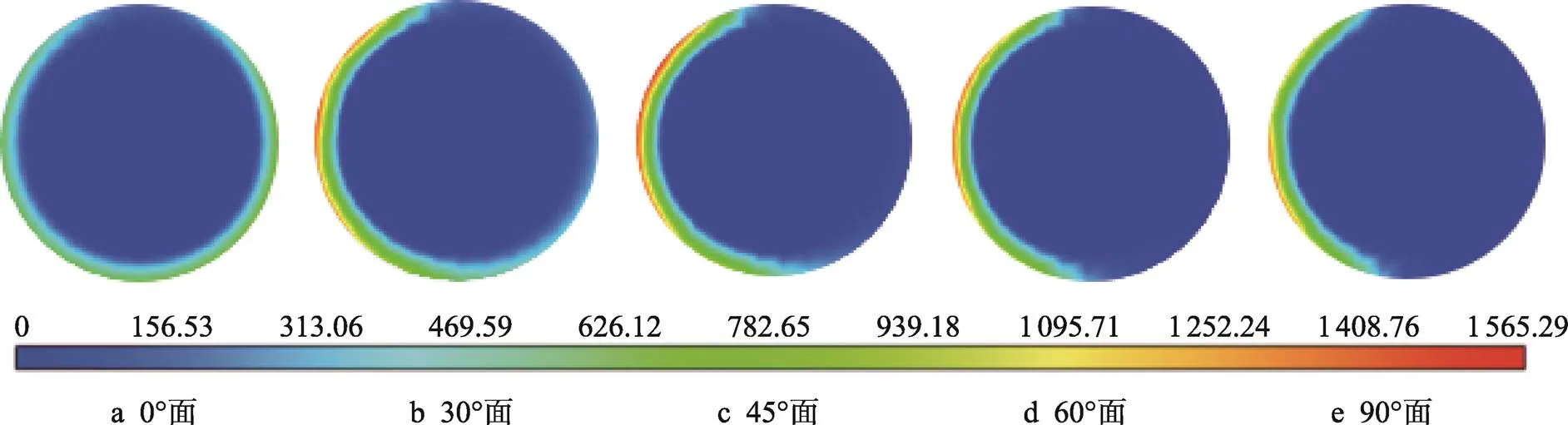

图12为弯管各截面颗粒与壁面剪切应力分布。由图12可知,在弯管入口0°面的位置,小麦颗粒对壁面的剪切力主要集中在管道的底部且剪切力较小。随后颗粒在进入弯管后,在离心力的作用下,颗粒堆积在弯管的外壁处;随着颗粒的流入,在管道30°时外壁面上开始受到较大的离心力,并在45°时受到的剪切力是最大的,在45°以后受到的力逐渐稳定。在90°时,颗粒流出弯管,此时颗粒主要受重力的影响,离心力逐渐减小,颗粒与壁面的剪切力的位置缓慢往底部转移。图13为弯管下游水平管不同位置截面壁面剪切力分布。由图13可知,小麦颗粒从流入下游水平管开始,由于颗粒流出弯管后,离心力的作用消失,颗粒在受重力的影响下开始往管道底部缓慢堆积,管道外壁颗粒的密度逐渐减小,颗粒与外壁面的碰撞摩擦减小。剪切力由外壁面逐渐过渡到内壁面,呈现增大的趋势,且剪切力主要集中在管道的底部。

图12 弯管段不同角度截面壁面剪切力分布

图13 弯管下游水平管各个位置截面壁面剪切力分布

3.5 管道颗粒相湍动能分布

图14为弯管颗粒相湍动能的分布。由图14可知,小麦颗粒在进入弯管0°面的位置时,固相湍动能是在管道中心逐渐过渡到壁面处,越靠近壁面动能越大,并沿管道中心呈对称。当在45°截面时,由于小麦颗粒在离心力的作用下逐渐堆积在外壁面,从而造成内壁面出现了低密度区域,颗粒在靠近内壁面处流动性较好,在曳力、重力和离心力的作用下,颗粒与壁面之间的碰撞和颗粒与颗粒之间的碰撞产生的作用力增大,这导致了颗粒的脉动增大,弯管内壁面和管道中心的颗粒湍动能增大。由于外壁面颗粒的堆积,颗粒的运动受到了一定的限制,所以弯管的外壁面处的颗粒湍动能很小。

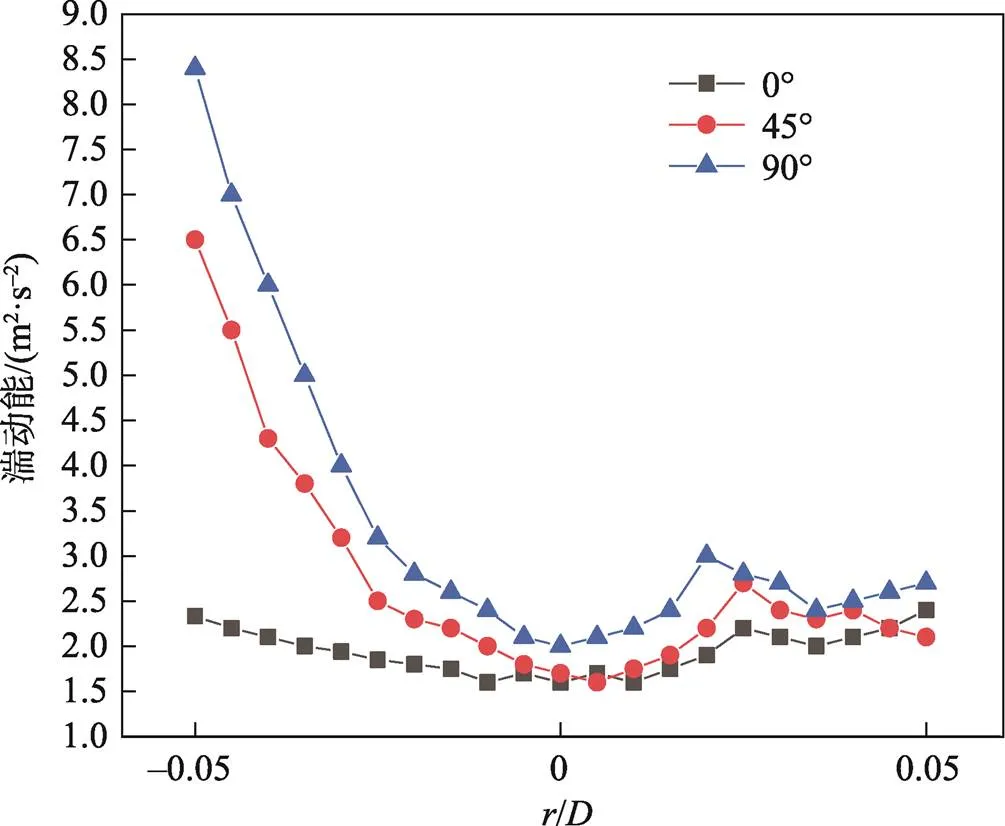

图15为弯管下游水平管各个截面的颗粒相湍动能分布。由图15可知,颗粒在流入下流水平管开始,由于颗粒流出弯管后,离心力的作用消失,颗粒在重力的影响下开始缓慢往管道底部沉降,这时颗粒的流动性好,固湍动能较大。小麦颗粒受到重力的作用使得颗粒堆积在管道下半部分,此时管道下半部分颗粒的体积分数增大,颗粒跟随气相流动性较差;管道的上半部分颗粒的体积分数较低且处于悬浮状态,颗粒跟随气相流动性好,因此管道底部的湍动能小,管道上半部分的湍动能大。

图14 弯管段不同角度截面湍动能分布

图15 弯管下游水平管各个截面湍动能分布

4 结语

本次研究采用数值模拟和实验相结合的方式对弯管处的颗粒相体积分数、气固两相速度、颗粒与壁面剪切力以及颗粒相湍动能4个方面进行研究。基于Fluent软件多相流仿真,分析了小麦颗粒在一定的输送密度和输送速度情况下,由于离心力和惯性的影响,颗粒流经弯管过程中,小麦颗粒会在管道外壁面堆积,形成高密度区域,在弯管内壁处形成一个低密度区域。颗粒流出弯管后离心力逐渐消失,此时颗粒主要受到曳力和重力的作用,小麦颗粒逐渐往管道底部堆积,在管道底部形成高密度区域,管道上方形成低密度的悬浮区。经过仿真分析和实验验证,小麦颗粒在流经弯管过程中,4个方面随着角度的变化而改变;颗粒在流出弯管后,随着输送距离的增大其流动特性逐渐趋于正常。

[1] 王明旭, 孙延新, 吴滔, 等. 气力式散粮出仓机的设计分析[J]. 机械设计与研究, 2021, 37(5): 211-214.

WANG M X, SUN Y X, WU T, et al. Design and Analysis of Pneumatic Bulk Grain Delivery Machine[J]. Machine Design & Research, 2021, 37(5): 211-214.

[2] 朱坤林, 殷菡笑. 新形势下国际粮食资源利用风险及其防范研究[J]. 世界农业, 2022(7): 48-56.

ZHU K L, YIN H X. Study on the Risks and Prevention about the Utilization of International Food Resource under the New Situation[J]. World Agriculture, 2022(7): 48-56.

[3] 王晶晶. “供销力量”让粮食产得出、卖得好[N]. 中国经济时报, 2022-08-25.

WANG J J. "Supply and marketing power" Makes Grain Produce and Sell Well[N]. China Economic Times, 2022-08-25.

[4] 周甲伟, 荆双喜, 刘瑜. 煤炭颗粒旋流气力输送系统设计与研究[J]. 煤矿机械, 2021, 42(11): 1-4.

ZHOU J W, JING S X, LIU Y. Design and Research on Swirling Flow Pneumatic Conveying System of Coal Particle[J]. Coal Mine Machinery, 2021, 42(11): 1-4.

[5] 巴涵, 周甲伟, 郭小乐, 等. 水平转竖直弯管粗颗粒气力输送特性数值模拟[J]. 液压与气动, 2023, 47(3): 43-50.

BA H, ZHOU J W, GUO X L, et al. Numerical Simulation of Coarse Particles Pneumatic Conveying Characteristics in Horizontal to Vertical Bends[J]. Chinese Hydraulics & Pneumatics, 2023, 47(3): 43-50.

[6] 权凌霄, 许孝林, 郭长虹, 等. 功能振动载荷作用下民机发动机区域液压管路动力学响应研究[J]. 液压与气动, 2021, 45(5): 18-24.

QUAN L X, XU X L, GUO C H, et al. Dynamic Response of Hydraulic Pipeline in Engine Area of Civil Aircraft under Function Vibration Load[J]. Chinese Hydraulics & Pneumatics, 2021, 45(5): 18-24.

[7] 叶方平, 李郁, 胡吉全, 等. 基于颗粒动力学理论的气力输送特性研究[J]. 武汉理工大学学报, 2017, 39(5): 47-52.

YE F P, LI Y, HU J Q, et al. Research of the Pneumatic Transport Characteristics Based on Kinetic Theory of Particle Flows[J]. Journal of Wuhan University of Technology, 2017, 39(5): 47-52.

[8] 杨志超, 谭勇, 程荫, 等. 基于FLUENT的异径弯管冲蚀磨损研究[J]. 现代机械, 2023(1): 59-64.

YANG Z C, TAN Y, CHENG Y, et al. Research on Erosion Wear of Reducing Pipe Bending Based on FLUENT[J]. Modern Machinery, 2023(1): 59-64.

[9] 邢炯, 杨传民, 蔚俊, 等. 基于Fluent的气液两相流喷嘴内部流动特性仿真[J]. 包装工程, 2021, 42(9): 207-214.

XING J, YANG C M, WEI J, et al. Simulation of Internal Flow Characteristics of Gas Liquid Two Phase Flow Nozzle Based on Fluent[J]. Packaging Engineering, 2021, 42(9): 207-214.

[10] 霍志远, 王跃社, 苏敏文. 大弯径比挠性弯管内气固两相流冲蚀特性研究[J]. 应用力学学报, 2023, 40(2): 434-442.

HUO Z Y, WANG Y S, SU M W. Study on Erosion Characteristics of Gas-Solid Two-Phase Flow in a Flexible Elbow with a Large Bending Diameter Ratio[J]. Chinese Journal of Applied Mechanics, 2023, 40(2): 434-442.

[11] HE Y J, XIAO F Z, LUO Z H. Numerical Modeling of the Cavity Phenomenon and its Elimination Way in Rectangular Radial Moving Bed Reactor[J].Powder Technology, 2015, 274: 28-36.

[12] 刘佳君, 刘雪东, 吕圣男, 等. 柱状颗粒沉降过程的CFD-DEM联合仿真和实验研究[J]. 过程工程学报, 2022, 22(12): 1643-1651.

LIU J J, LIU X D, LYU S N, et al. CFD-DEM and Experimental Research on Sedimentation Process of Columnar Particles[J]. The Chinese Journal of Process Engineering, 2022, 22(12): 1643-1651.

[13] SHIJO J S, BEHERA N. Prediction of Flow Mode Transition in Pneumatic Conveying of fine Particles Using CFD[J]. Particulate Science and Technology, 2023, 41(3): 297-310.

[14] 张汉中, 孟文俊, 王贝贝. 基于CFD-DEM耦合仿真的抓斗卸料气固两相流场研究[J]. 矿业研究与开发, 2022, 42(4): 166-172.

ZHANG H Z, MENG W J, WANG B B. Research on Gas-Solid Two-Phase Flow Field in Grab Discharge Based on CFD-DEM Coupling Simulation[J]. Mining Research and Development, 2022, 42(4): 166-172.

[15] 周甲伟, 上官林建, 许兰贵, 等. 粗重颗粒轻介共流气力输送机理及特性[J]. 机械工程学报, 2022, 58(14): 308-319.

ZHOU J W, SHANGGUAN L J, XU L G, et al. Mechanism and Characteristics of Light Medium Mixed Flow Pneumatic Conveying for Coarse Particle[J]. Journal of Mechanical Engineering, 2022, 58(14): 308-319.

[16] 余廷芳, 陈润果, 熊桂龙. 撞击流气固两相流动中曳力模型的分析[J]. 科学技术与工程, 2019, 19(15): 353-359.

YU T F, CHEN R G, XIONG G L. Analysis of Drag Force Model of Gas-Solid Phase Flow in Impinging Stream[J]. Science Technology and Engineering, 2019, 19(15): 353-359.

[17] 肖为国, 郭晓镭, 代正华, 等. 工业级管道中粉煤浓相流动特性[J]. 化工学报, 2007, 58(11): 2759-2763.

XIAO W G, GUO X L, DAI Z H, et al. Dense Phase Flow Properties of Pulverized Coal in Industrial Scale Tube[J]. CIESC Journal, 2007, 58(11): 2759-2763.

[18] NAVEEN M T, NIR S, HAIM K, et al. Experimental Analysis of Particle Velocity and Acceleration in Vertical Dilute Phase Pneumatic Conveying[J]. Powder Technology, 2018, 330: 239-251.

[19] LI X, OUYANG J, WANG X, et al. Modeling of the Drag Force in Polydisperse Gas-Solid Flow via an Efficient Supervised Machine Learning Approach[J]. Applied Sciences, 2023, 13(14): 264-285.

Numerical Simulation of Flow Characteristics of Wheat Grain Bend

WANG Boshi, LI Yongxiang*, ZHANG Yongyu,JIANG Pengren, XU Xuemeng

(School of Mechanical and Electrical Engineering, Henan University of Technology, Zhengzhou 450001, China)

The work aims to study the characteristics of pneumatic conveying of wheat grains at the bend. Based on the Euler-Euler two-fluid model, combined with the wall collision friction model, solid stress of particle dynamics and the Gidaspow drag model, a pneumatic conveying model of wheat grains at the bend was constructed. FLUENT was used to numerically simulate the pneumatic conveying process of wheat grains at the bend. The distribution of wheat grain concentration, gas-solid two-phase velocity, shear force between wheat grains and the wall and turbulent kinetic energy of wheat grains in the process of wheat grain flowing through the bend and the straight pipe after the bend were analyzed. The simulation and experimental results showed that the grain phase volume fraction, gas-solid two-phase velocity, grain and wall shear force and turbulent kinetic energy of wheat grains changed with the angle of flow into the bend. Due to the collision and friction among grains and between grains and the wall, the parameters of wheat grains gradually slowed down with the increase of conveying distance after flowing out of the bend. FLUENT software is used to simulate the flow characteristics of wheat grains in the bend, and the reliability of the simulation is verified by experiments. This study combines with the gas-solid two-phase theory and provides a theoretical basis for the design, development and optimization of pneumatic conveying in the bend.

wheat grain; pneumatic conveying; bend; FLUENT; flow characteristics

TH138;TS211.3

A

1001-3563(2024)05-0197-08

10.19554/j.cnki.1001-3563.2024.05.024

2023-07-09

国家“十四五”重点研发计划(2022YFD2100200)